Stavba najdlhšieho podmorského cestného tunela na svete

Približne v polovici roku 2013 boli zahájené práce na výstavbe dosiaľ najdlhšieho podmorského cestného tunela na svete. Tunel Solbakk je súčasťou ambiciózneho a náročného projektu Ryfast, ktorý pozostáva z dvoch podmorských cestných tunelov (Solbakk a Hundvåg). Predpokladané ukončenie prác je na prelome rokov 2018 a 2019 a náklady na celý projekt by mali dosiahnuť úroveň 6,199 miliárd nórskych korún (približne 753 miliónov eur).

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Tunel Solbakk má naprojektovanú dĺžku 14,3 km. Výstavba sa vzhľadom na geologické podmienky realizuje vrtno-trhacími prácami, ktoré má na starosti spoločnosť Tucon. Najhlbší bod tunela sa nachádza 290 m pod hladinou mora. Trasa povedie pod malým ostrovom Hidle, kde sa plánuje výstavba ventilačnej šachty s výškou viac ako 300 m. Očakávaná hustota dopravy po vybudovaní je 4 000 áut denne, v roku 2035 sa očakáva až 8 000 áut za deň. Práve tieto parametre robia z tunela Solbakk najhlbší a zároveň najdlhší cestný tunel nielen v Nórsku, ale aj na celom svete.

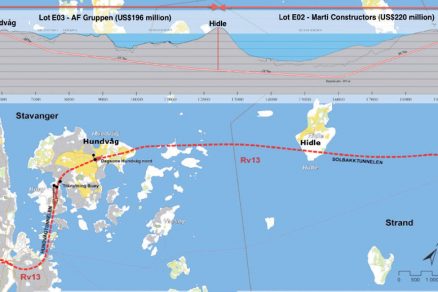

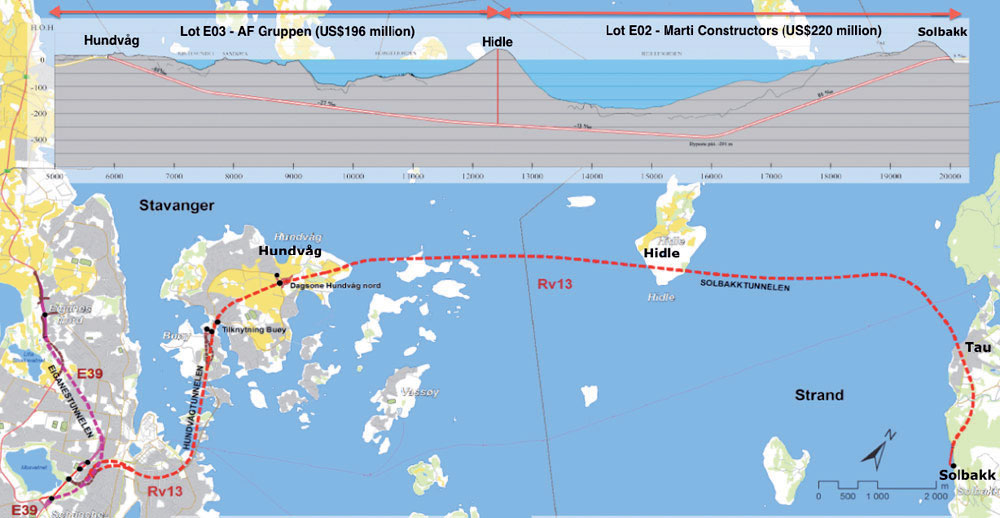

Obr. 1 Projekt Ryfast – pozdĺžny profil a mapa plánovaného podzemného prepojenia (Zdroj: www.tuneltalk.com)

Projekt Ryfast

V auguste 2013 sa začala výstavba tunela Solbakk, ktorý predstavuje dosiaľ najdlhší podmorský cestný tunel na svete. Tunel Solbakk je súčasťou projektu Ryfast (obr. 1), ktorý je jedným z najväčších a najambicióznejších dopravných projektov, aký nórska vláda kedy pripravovala a financovala. Náklady na celý projekt by mali dosiahnuť 6,199 miliardy nórskych korún (asi 753 miliónov eur), pričom 90 % nákladov pokryje mýto a 10 % vládne zdroje. Dokončenie výstavby sa predpokladá na prelome rokov 2018 a 2019. Vďaka tomuto projektu bude zabezpečené dopravné spojenie medzi mestom Stavanger (označovaným ako hlavné ropné mesto Nórska) a malým mestečkom Tau. V súčasnosti sú prepojené trajektovou dopravou alebo cestou dlhou 70 km, ktorá obchádza záliv v Severnom mori. Stavanger s 320-tisíc obyvateľmi je treťou najväčšou metropolitnou oblasťou v Nórsku. Vzhľadom na to, že toto mesto má obmedzené možnosti v oblasti občianskej výstavby, pristúpil investor k vybudovaniu dopravného prepojenia s mestom Tau, ktoré disponuje dostatkom priestoru na nové byty a súvisiacu infraštruktúru. To si vyžaduje krátke a nepretržité dostupné spojenie pre nových obyvateľov mesta Tau, ktorí pracujú v Stavangeri.

Firma Norconsult ukončila projektové práce na jar 2012 a na jeseň 2012 sa začal výber na zhotoviteľa stavby projektu Ryfast. Výberové konanie vyhralo združenie stavebných spoločností – nórskej AF Gruppen a švajčiarskej Marti Contractors, ktorá má na výstavbe zastúpenie firmami Marti Contractors Ltd, IAV hf, Marti Norge, a. s., a TuCon, a. s., zo Žiliny. Projekt tvoria dva cestné tunely – Solbakk a Hundvåg, ktoré pozostávajú z dvoch tunelových rúr s dvomi jazdnými pruhmi. Každých 250 metrov sa striedavo v dvoch tunelových rúrach rozširuje profil z dôvodu bezpečnostných zálivov na núdzové zastavenie vozidiel. V týchto miestach sa realizuje úniková chodba dlhá 9 metrov, ktorá priečne prepája oba tunely.

Tunel Solbakk je dlhý 14,3 km a po dokončení spojí trajektový prístav v meste Tau (obr. 2) s ostrovom Hundvåg. Očakávaná hustota dopravy po vybudovaní je 4 000 áut denne, v roku 2035 až 8 000 áut denne. Najhlbší bod tunela sa nachádza 290 m pod hladinou mora. Trasa povedie pod malým ostrovom Hidle, kde je naplánovaná výstavba ventilačnej šachty s výškou viac ako 300 m. Práve tieto parametre robia z tunela Solbakk najhlbší a zároveň najdlhší cestný tunel nielen v Nórsku, ale aj na celom svete. Druhým, kratším tunelom s dĺžkou 5,5 km je Hundvåg, ktorý sa pripája k Solbakku na rovnomennom ostrove Hundvåg. Odtiaľ vedie jeho trasa do Stavangeru, kde sa napája na cestný tunel Eiganes, ktorý je súčasťou diaľnice E39. Odhadovaná hustota dopravy po dokončení celého projektu v roku 2019 je 10 000 áut denne a 25 000 áut za deň od roku 2035. Najhlbšie miesto tohto tunela sa nachádza 95 m pod hladinou mora.

Obr. 2 Vizualizácia budúceho portálu pri meste Tau (Zdroj: www.tuneltalk.com)

Výstavba

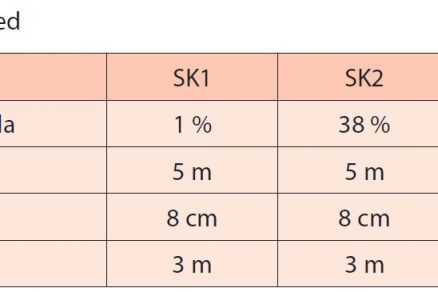

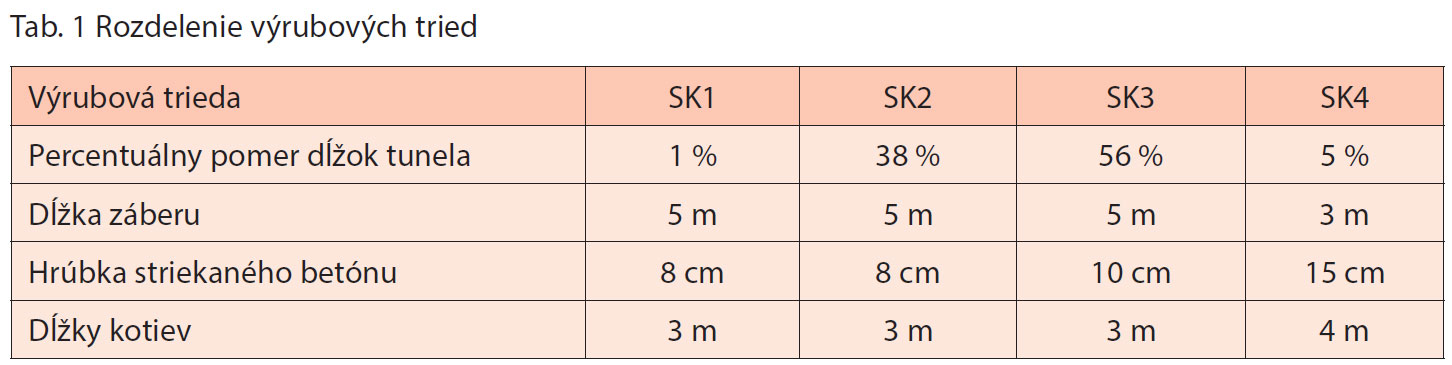

Výstavba sa vzhľadom na geologické podmienky realizuje vrtno-trhacími prácami, ktoré vykonávajú zamestnanci spoločnosti Tucon. Geológia tunela sa skladá z dvoch celkov – na východnej strane ju tvorí tvrdá rula a približne v polovici tunela smerom na západ sú obsiahnuté mäkšie fylity. Na dodržanie kvality dohliada nórsky štátny orgán Statens vegvesen, ktorý určuje výrubové triedy a s tým súvisiace zaistenie tunelov (rozmiestnenie a dĺžka kotiev a hrúbka striekaného betónu). Celý tunel je rozdelený na štyri výrubové triedy (tab. 1), pričom v triede 1 až 3 je dĺžka záberu 5 m a vo výrubovej triede 4 je dĺžka záberu 3 m.

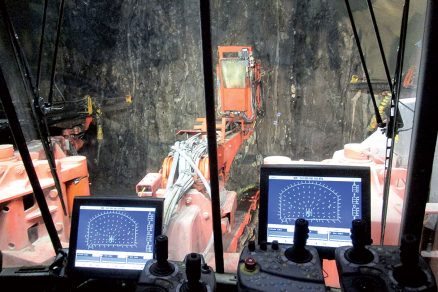

Obr. 3 Prvý záber pri zahájení razenia tunela pri meste Tau

Inštalácia skalných kotiev

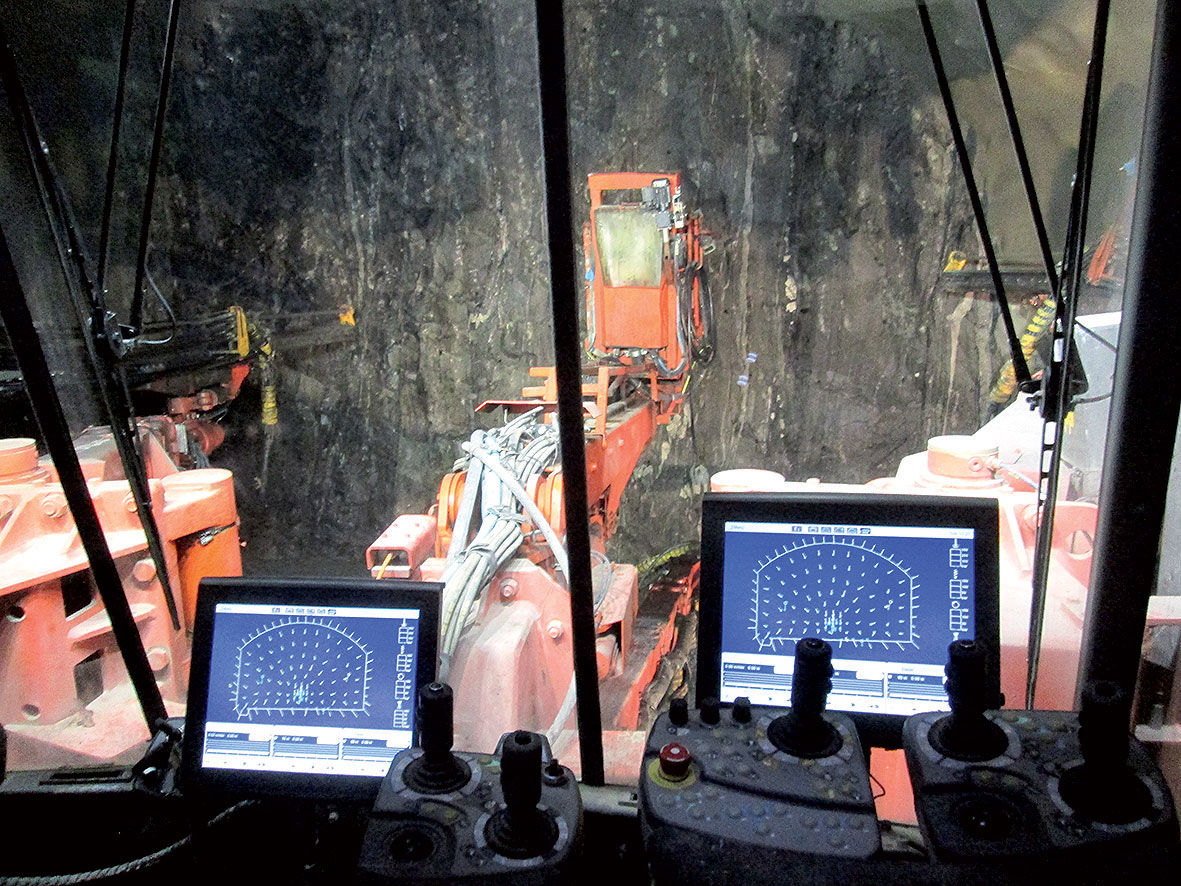

Jedným z krokov v cyklickom procese razenia je inštalácia skalných kotiev. Slovenskí odborníci majú na stavbe k dispozícii najmodernejšie vŕtacie súpravy – dve väčšie trojlafetové (Sandvik DT1131i) a dve menšie dvojlafetové (Sandvik DT921i). V oboch tunelových rúrach sa používajú dve súpravy – jedna veľká a jedna malá. Všetky štyri vŕtacie stroje sú vybavené systémom iSURE na monitorovanie vŕtacích prác (obr. 4). Systém poskytuje špecifické riadenie a vedenie jednotlivých vŕtacích a trhacích prác na zabezpečenie optimálne nízkych nákladov a plynulého postupu razenia. Skladá sa zo štyroch modulov. Základným je iSURE Tunnel, ktorý obsahuje dokumenty projektu. Typ konštrukcie teoretického profilu možno vykonať manuálne alebo sa vyberie zo štandardných profilov v pamäti, prípadne možno načítať profily vo formáte DXF. Druhý modul (iSURE Report) poskytuje skutočné informácie všetkých fáz procesu práve prebiehajúceho vŕtania. Tretí modul (iSURE Analysis) vykonáva zber dát pri vŕtaní a následne analyzuje štruktúru a vlastnosti horniny. Modul dokáže z vyzbieraných dát vytvoriť vizualizáciu povrchu skaly v reálnom čase v 3D. Vŕtací modul (iSURE Bolting) umožňuje použitie jedného stroja na vŕtanie viacerých otvorov súčasne. Na základe získaných informácií z týchto štyroch modulov možno monitorovať zmeny v kvalite horniny, ktoré súvisia s rýchlosťou penetrácie, zručnosťou a výkonnosťou vŕtačov, alebo aktuálny stav vrtnej súpravy (napríklad spotreba vrtného náradia).

Obr. 4 Pohľad z vrtného vozu pri automatickom vŕtaní čelby

Vrty pre skalné kotvy sa realizujú dvomi väčšími vŕtacími súpravami. Uchytenie kotiev v skalnom masíve sa v prvom momente zabezpečuje mechanicky – rozperkou (hmoždinou), ktorá sa po dotiahnutí matice na konci kotvy rozopne do horniny (kotvy sú okamžite únosné). Neskôr, až za vrtným strojom (z dôvodu urýchleniu prác na čelbe), sa kotvy injektujú maltou, takže sa vyplní celá dĺžka vrtu, v ktorom je kotva osadená. Potom sa zaťaženie prenáša aj trením medzi maltou a stenou vývrtu (horninou). Tieto kotvy sa nazývajú kombinované kotvy (CT bolts), pretože sa využíva kombinácia prenosu zaťaženia najskôr rozperkou a potom cez rozopnutú rozperku a trením na povrchu vývrtu a výplňovej malty. Kotvy sa inštalujú z pohyblivej plošiny, ktorou sú vybavené vyššie spomínané vŕtacie súpravy. Následne sa pristupuje k vŕtaniu dier na nálože a ich následnému plneniu. Vrty sa realizujú takisto trojlafetovými vŕtacími strojmi. V tomto kroku je potrebná prítomnosť skúseného operátora, ktorý po ukotvení stroja spustí automatické vŕtanie dier a dokáže vŕtať súčasne s tromi lafetami, čím sa urýchľuje proces výstavby. Po dokončení sa do jednotlivých dier nainštalujú rozbušky podľa vrtného plánu a každý vrt sa následne vyplní výbušnou emulziou (plnivom) (obr. 5).

Obr. 5 Plnenie vyvŕtaných dier emulznou trhavinou

Trhacie práce a odťažba uvoľnenej horniny

Na trhacie práce sa používajú neelektrické rozbušky typu Nonel. Spoja sa s bleskovicou, ktorá je odpálená elektrickou rozbuškou z bezpečnej vzdialenosti, čo je obyčajne najbližšia prerážka (úniková spojovacia chodba). Keď sa rozbušky pripoja na bleskovicu a dodržia sa bezpečnostné opatrenia súvisiace s kontrolou tunela, strelmajster odpáli čelbu a za pár sekúnd sa uvoľní niekoľko sto kubických metrov horniny. Po odpale začne vetranie v oboch tuneloch pracovať na 100 %. Je to spôsobené vibračným senzorom, ktorý dá po explózii ventilátoru signál o zmene výkonu. Oba ventilátory sú umiestnené pred portálmi tunelov. Vibračný senzor je osadený spolu s ďalšími 2 senzormi monitorujúcimi kvalitu vzduchu na transformátore, ktorý je najbližšie k čelbe a je z neho napájaná vrtná súprava. Vždy, keď stúpne koncentrácia oxidu uhoľnatého a oxidu dusičitého nad neprípustnú hranicu, zvýši sa výkon ventilátorov, čím stúpne objem čerstvého vzduchu v tuneloch. Tento systém reguluje kvalitu vzduchu automaticky bez akéhokoľvek zásahu. Informácie o stave ovzdušia v podzemí a aktuálnom stave cirkulácie vzduchu sa bezdrôtovo prenášajú do počítača. Súčasťou systému je aj monitoring požiarnych alarmov a monitoring pohybu pracovníkov v podzemí, pretože každý zamestnanec pracujúci v podzemí má pridelený vlastný čip, cez ktorý je monitorovaný, aby sa v prípade mimoriadnej udalosti (požiar, zával) vedelo zistiť, či niekto zo zamestnancov po evakuácii ešte zostal v tuneli alebo nie.

Obr. 6 Pohľad na drvič s pásovým dopravníkom umiestnený v tunelovej rúre B

Po ustálení koncentrácie spomínaných plynov na normálnych hodnotách nasleduje odťažba uvoľnenej horniny. Realizuje sa pomocou šiestich moderných kolesových nakladačov (5 × Volvo L250G + 1 × Volvo L350F), ktoré presúvajú rúbaninu na medziskládku, alebo sa na dopravu použijú kĺbové dampre (3 × Volvo A35G + 2 × Volvo A30G). Na plnenie drviča materiálom z medziskládky postačuje jeden menší nakladač L250G. Čeľusťový drvič s výkonom 350 t/h má samostatný pásový podvozok, aby mohlo nasledovať razenie k poslednej prerazenej spojovacej chodbe, a tým obmedziť vzdialenosť od čelby maximálne na 250 m (obr. 6). Použitie pásového dopravníka na transport rúbaniny umožňuje odľahčenie dopravných ciest a umožňuje realizáciu paralelných činností v procese výstavby tunela. Rozdrvená hornina sa ďalej transportuje pásovým dopravníkom pred portál a sype sa priamo do mora (obr. 8). Týmto spôsobom sa umelo zväčšuje breh mora, na ktorom bude po dokončení stavby kruhový objazd a dve dvojpruhové cestné komunikácie. Pásový dopravník je schopný presunúť 500 t/h rýchlosťou 3 m/s. Maximálna plánovaná dĺžka pásového dopravníka z tunela je 7 770 m, mimo tunela 470 m, plávajúce otočné rameno pásového dopravníka na pontóne je dlhé 37 m. Na mori je v okolí novovznikajúceho brehu umiestnená zábrana zo sietí. Slúži na ochranu pred šírením odpadu, ktorý je obsiahnutý vo vyťaženej rúbanine – ide predovšetkým o plastové zvyšky rozbušiek (detonačné trubičky).

Rámovanie a zaistenie primárneho ostenia

Ihneď po sprístupnení čelbovej časti sa začína s rámovaním povrchu horniny z dôvodu odstránenia nestabilných skalných blokov. Najskôr sa realizuje mechanické rámovanie pomocou pásového rýpadla s hydraulickým kladivom. Potom nasleduje ručné rámovanie, ktoré sa vykonáva z pohyblivej plošiny pomocou rámovacích tyčí vybavených na konci oceľovými dlátami. Po úplnom očistení sa profil kontroluje z dôvodu dodržania stanovených rozmerov. Technici overujú presnosť pomocou totálnej stanice Leica a skenera. Ďalším krokom je zaistenie primárneho ostenia tunela. To tvorí striekaný vláknobetón (nad hladinou mora s oceľovými vláknami, pod hladinou mora s použitím plastových vlákien), ktorý sa aplikuje mokrým spôsobom (obr. 7). To znamená, že do striekačky sa pumpuje pripravený hotový betón, do ktorého sa pridáva urýchľovač tuhnutia a pomocou stlačeného vzduchu sa aplikuje na ostenie. Vo všetkých častiach tunelov sa pravidelne vykonáva kontrola kvality striekaného betónu. Overuje sa hrúbka vrstvy, pevnosť betónu a spojenie s horninou. Kontrola sa realizuje pomocou jadrových vrtov a ,,boom testu“.

Obr. 7 Umytie výrubu a následné striekanie vláknobetónu

Postup v extrémne nevhodných geologických podmienkach

V takýchto podmienkach sa na stabilitu horninového masívu používajú aj oceľové oblúky, ktoré sa do horninového masívu pripevňujú pomocou samozávrtných skalných kotiev. Následne prichádza na rad príprava čelby na ďalšie vŕtanie, čo predstavuje očistenie dna od prípadnej uvoľnenej horniny alebo striekaného betónu. Po očistení čelby sa po každých 15 metroch pristupuje k vŕtaniu štyroch prieskumných vrtov dlhých 25 m s priemerom 54 mm. Potom sa monitoruje množstvo prítoku vody z týchto otvorov za minútu a podľa toho sa vyhodnocuje ďalší postup. V prípade žiadneho alebo minimálneho prítoku pokračuje cyklický proces razenia tunela. Ak je prítok z jednej diery väčší ako 2 litre za minútu alebo súčet prítokov zo všetkých štyroch dier je viac ako 5 litrov za minútu, je nevyhnutné pristúpiť k injektáži horninového prostredia. Najskôr sa vyvŕtajú injektážne vrty dlhé 25 m s priemerom 54 mm pomocou dvojlafetovej vrtnej súpravy. Do nich sa osadia tyče s obturátormi, cez ktoré sa tlačí do okolitého prostredia injektážna zmes pod tlakom 80 barov. Injektážny tlak stanovuje investor. Injektáž spôsobí vytlačenie vody z horniny a vyplnenie voľných priestorov a puklín. Všetky vŕtacie parametre sa automaticky zaznamenávajú. Injektovanie sa vykonáva automatickou injektážnou súpravou so štyrmi čerpacími linkami na súbežnú injektáž. Systém ukladá a vyhodnocuje všetky potrebné informácie (napríklad množstvo použitej zmesi pre jednotlivé vrty). Týmto spôsobom vznikne nad budúcim dielom po zatuhnutí nepriepustný dáždnik.

Záver

Realizácia tohto technicky náročného diela v horninách pod hladinou mora kladie vysoké nároky na dobrú organizáciu prác a výber aj nasadenie skúsených a kvalifikovaných pracovníkov.

Spoločnosť TuCon pôsobí v Nórsku od roku 2011, odkedy sa spolupodieľa na výstavbe železničného tunela Snekkestad. Po Grónsku a Islande je tak Nórsko ďalšou severskou krajinou, kde sa táto spoločnosť presadzuje.

Literatúra

1. Eiganes tunnel / Ryfast Worlds longest sub-sea road-tunnel, a city tunnel, and a sub-sea city-tunnel [online]. 2014 [cit. 2015-03-24]. Dostupné na internete http://www.vegvesen.no/_attachment/352798/binary/612252?fast_title=Ryfast+presentation+in+english.pdf.

2. The first conveyor belt system in Norwegian tunneling [online]. 2014 [cit. 2015-03-24]. Dostupné na internete http://www.martitechnik.com/en/..%5CPDF%5Cf%C3%B6rdertechnik%5Csolbakk%5CSolbakk_en.pdf.

3. Sandvik iSURE – A Revolution in Precision, Tunneling project management software [online]. 2014 [cit. 2015-03-24]. Dostupné na internete http://www.understandingunderground.sandvik.com/wp-content/uploads/2012/05/iSURE_brochure_2013.pdf.

4. Projektová dokumentácia: Tunel Solbakk, STATENS VEGVESEN.

TEXT: Ing. Juraj Antolík, Ing. Martin Magdolen

FOTO: TuCon

Juraj Antolík a Martin Magdolen pôsobia v spoločnosti TuCon, a. s.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby