Tunel Świnoujście – výstavba v náročných geotechnických podmienkach s použitím bentonitového štítu

Poľské mesto Świnoujście sa nachádza na 44 ostrovoch, z ktorých sú obývané iba tri – Usedom, Wolin a Karsibor. Prepravu medzi nimi zaisťujú v súčasnosti trajekty, ktoré nie sú vzhľadom na premenlivosť počasia úplne spoľahlivé. Z tohto dôvodu sa poľská vláda rozhodla vybudovať podzemné prepojenie mesta s pevninou.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Dopravné spojenie bude dlhé približne 3,2 km. Trasa zahŕňa predĺžené rampové konštrukcie na oboch brehoch rieky a 1,44 km dlhý tunel, ktorý bude viesť pod riekou Świna a spojí ostrovy Usedom a Wolin (obr. 1). Po dokončení bude spojenie najdlhšou komunikáciou vybudovanou pod vodnou hladinou v Poľsku. Tunel bude jednorúrový s protismernou prevádzkou.

Základné informácie o projekte

Investorom projektu je mesto Świnoujście spolu s GDDKiA (Generálne riaditeľstvo pre štátne cesty a diaľnice v Poľsku). Zákazku na výstavbu zadalo v roku 2018 konzorcium firiem Porr SA, Porr Bau/Tunnelbau a Gülermak. Hodnota zákazky je 793 miliónov PLN (približne 175 miliónov eur).

Výstavba sa riadi zmluvou typu „naprojektuj a postav“ (Design and Build) – základom je žltý FIDIC s úpravami. Rozsah prác zahŕňa okrem realizačného projektu aj vypracovanie podkladov na získanie stavebného povolenia na cestné projekty (tzv. ZRID) a odovzdanie stavebnej časti aj technológie tunela na kľúč.

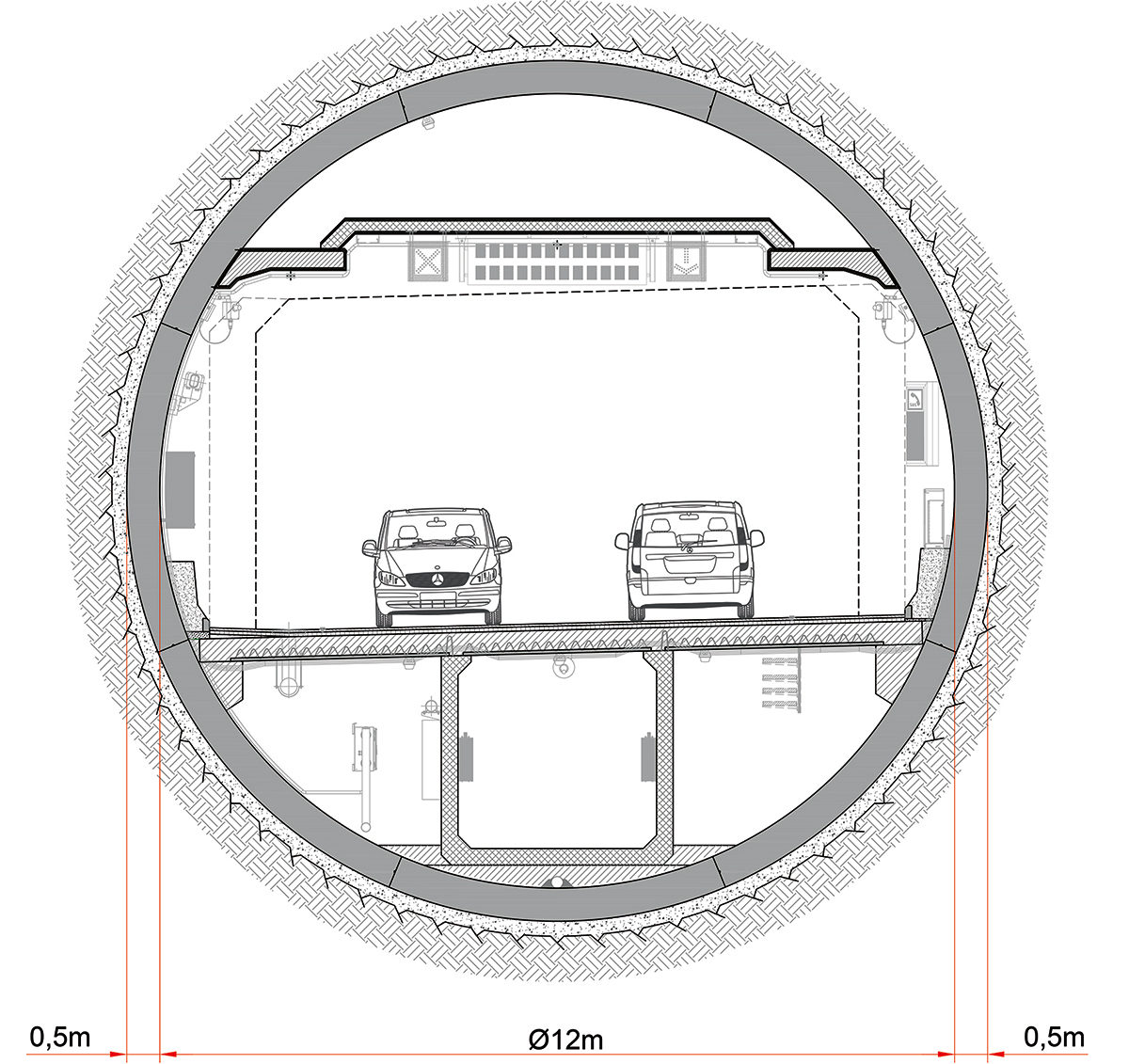

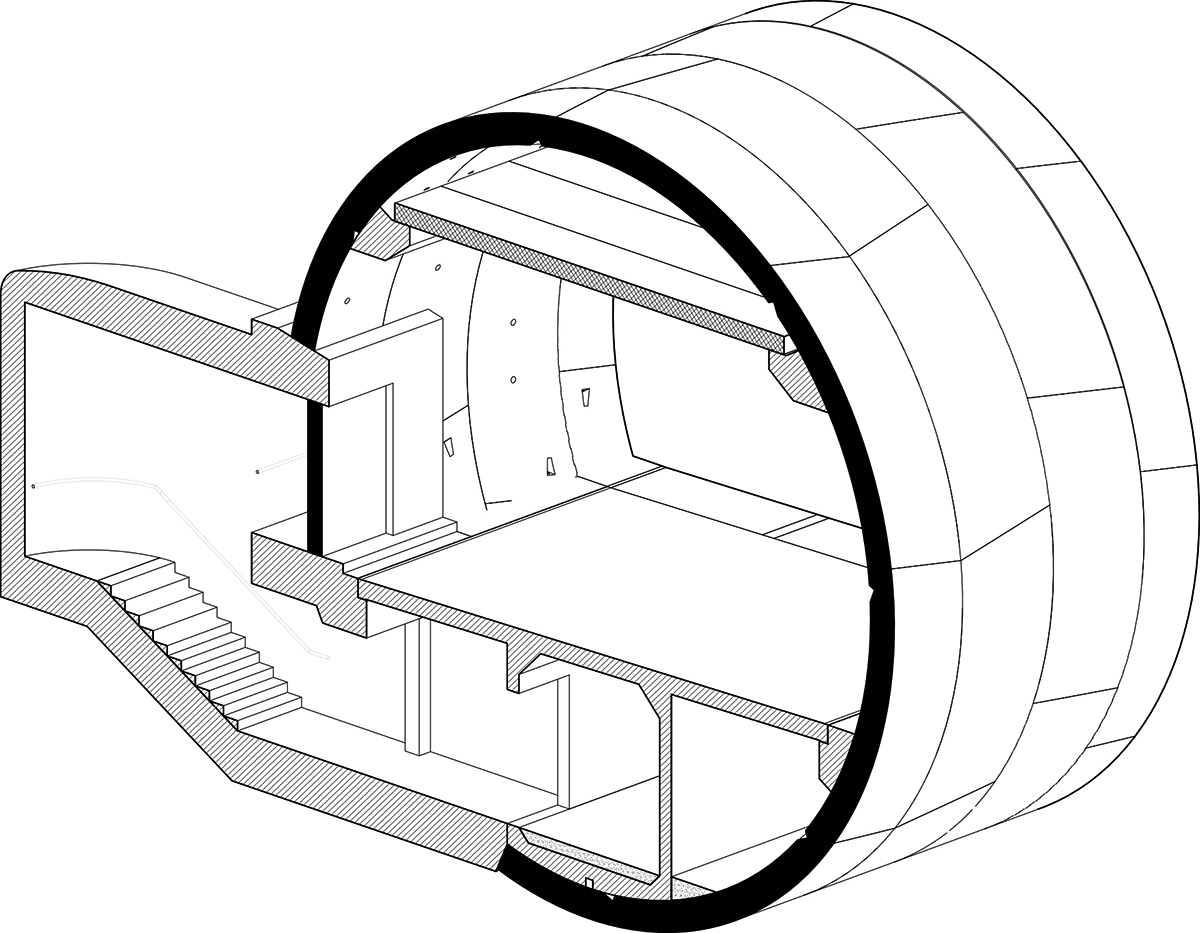

Tunel Świnoujście s vnútorným priemerom 12 m je jednorúrový a má 3,5 m široké jazdné pruhy pre obojsmernú dopravu (obr. 2). Nevyhnutné núdzové výklenky sú vybavené únikovými schodiskami, ktoré umožňujú vodičom dostať sa z úrovne cesty dolu do únikovej štôlne, nachádzajúcej sa pod vozovkou.

Zaujímavosťou tunela je, že pozostáva z troch častí, a to z razenej časti a z dvoch rámp – na začiatku tunela a na jeho konci.

Razenie tunela

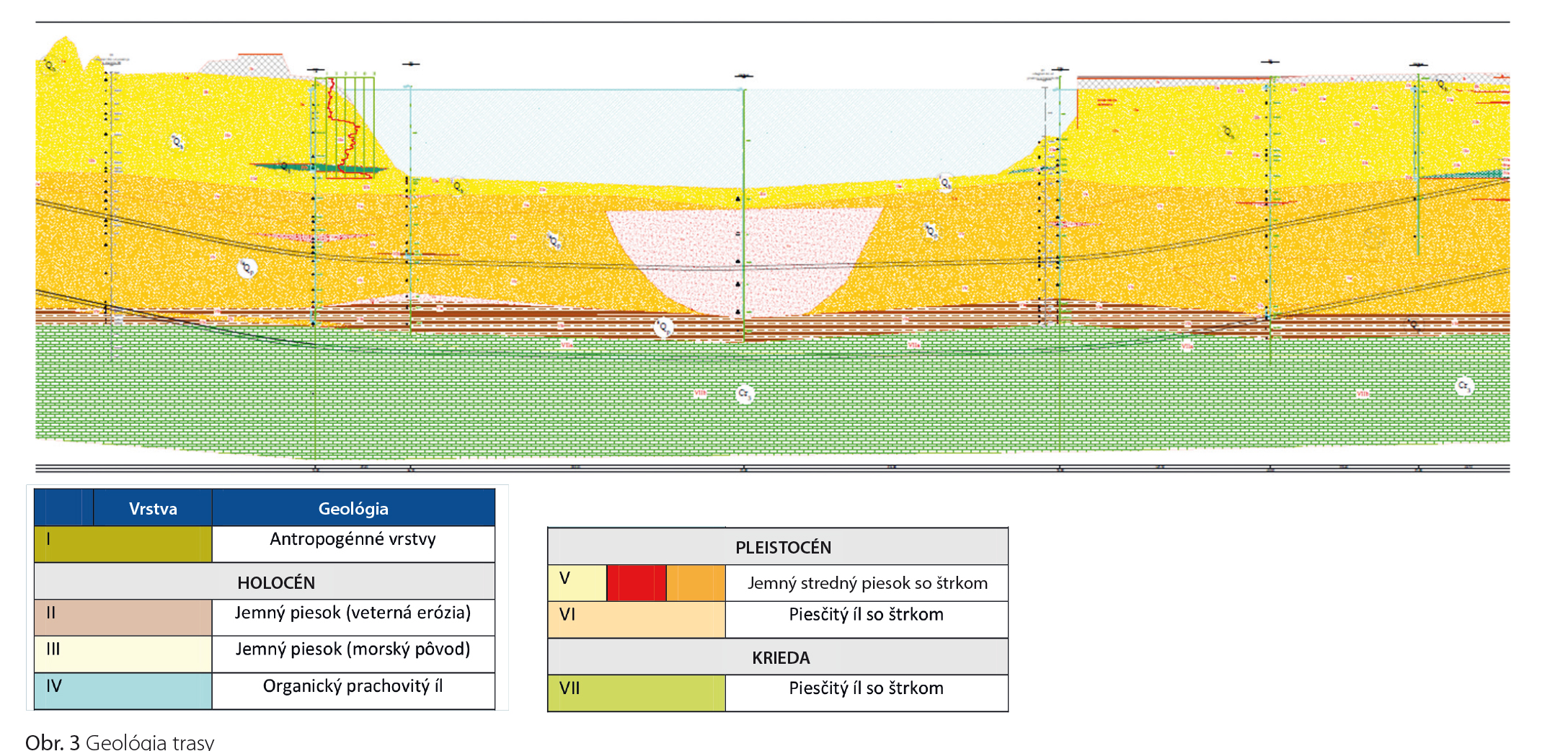

Razenie tunela prebiehalo v nerovnorodom geologickom podloží a v rôznych hĺbkach.Prechádzalo striedavo ílovitými a štrkovými naplaveninami a kriedovými útvarmi (obr. 3). Rizikami projektu boli dodržanie stanoveného sklonu tunela a lokálne sa vyskytujúce minimálne nadložie s hrúbkou 8,5 m pod líniou dna rieky. Pri realizácii núdzových výklenkov bolo nadložie vopred spevnené zmrazovaním, následne sa vyhĺbili výklenky konvenčne tunelovým bagrom.

Prvá časť s dĺžkou 475 m bola vybudovaná hĺbením pomocou podzemných stien, nasledujúcich 295 m sa vybudovalo hĺbením pod vopred vybudovanou stropnou konštrukciou. Hlavná časť s dĺžkou 1,44 km bola vyrazená TBM bentonitovým štítom. S razením sa začalo 5. marca 2021, ukončené bolo 19. septembra 2021.

TBM bentonitový štít (Slurry Shield) „The Islander

Priemer raziaceho štítu: 13 460 mm

Celková dĺžka stroja: približne 105 m

Celková hmotnosť stroja: približne 2 740 t

Max. pracovný tlak: 4,5 barov

Výkon pohonu: 4 200 kW

Prevádzkový krútiaci moment: 29 789 kNm

Max. krútiaci moment: 35 747 kNm

Otáčky: 0 – 2,56 ot./min

Max. rýchlosť posuvu: 60 mm/min

Razenie pomocou bentonitového štítu predstavovalo jediný z mála spôsobov, ako postaviť tunel v daných geologických podmienkach. Použitý štít od výrobcu CREG je najväčší bentonitový štít dodaný do Európy z Číny a v poradí štvrtý TBM, ktorý zakúpila spoločnosť PORR od tohto výrobcu (obr. 4).

Výroba stroja prebiehala v čínskom meste Changsha v provincii Hunan. Napriek pandémii koronavírusu bol dodržaný naplánovaný čas výroby a dodania. Tunelovací stroj prešiel vo výrobnom závode akceptačnými testmi, pričom všetky sa prenášali cez video streaming do Poľska.

Po úspešnom absolvovaní testov pristúpil výrobca k jeho demontáži a preprave z Číny do mesta Świnoujście. Doprava tunelovacieho stroja trvala približne 60 dní, z toho 45 dní po mori. Montáž v štartovacej jame hlbokej 23 m, dlhej 120 m a širokej 19 m trvala približne tri mesiace (obr. 5 a 6).

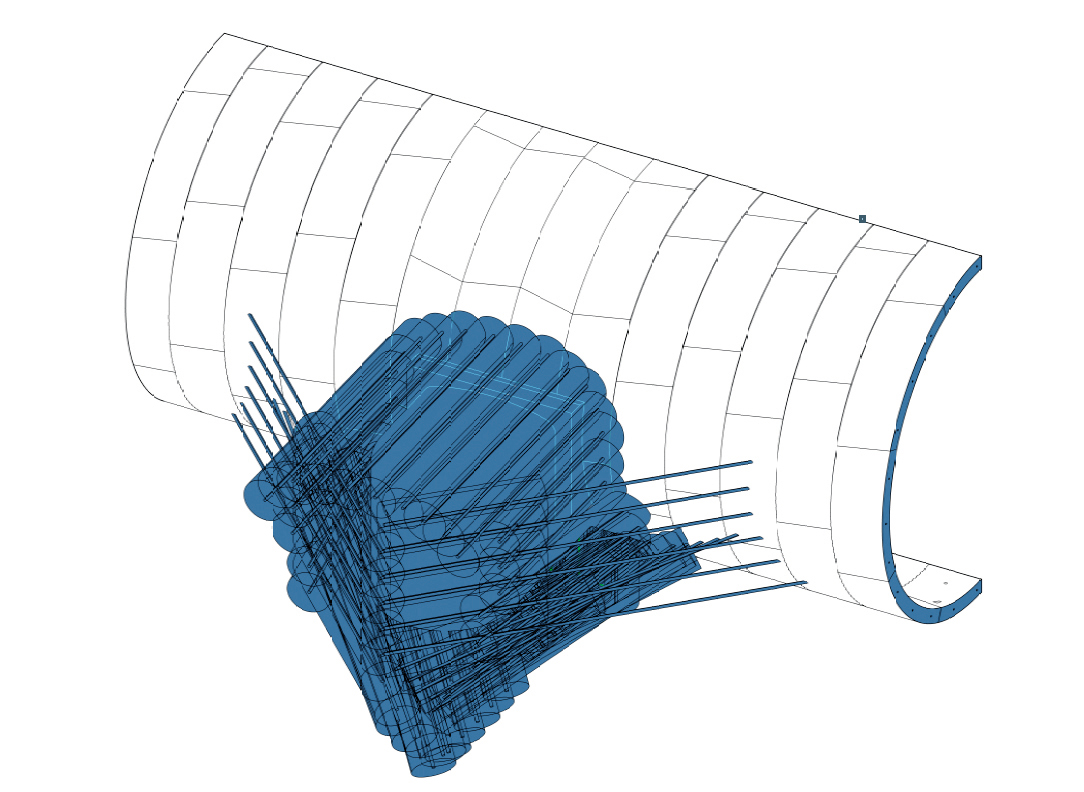

Aby sa stroj lepšie vyrovnal s geologickými podmienkami, zahŕňala jeho konštrukcia reznú hlavu s otvormi, ktoré zaberali až 45 % z jej celkovej plochy. Rezná hlava je vybavená kotúčovými diskami s rozstupom nožov 100 mm (obr. 7).

Detekcia opotrebovania rezných nástrojov sa vykonávala pomocou elektronických snímačov namiesto zaužívanej metódy hydraulicky natlakovaných slepých vývrtov. Tieto snímače signalizovali stupeň opotrebovania postupne na princípe úbytku hmotnosti, a nie iba binárne (0/1).

Signál o stave opotrebovania sa prenášal bezdrôtovo z raziaceho štítu do riadiacej kabíny. Senzor bol napájaný nabíjateľnou batériou počas celého razenia. Výhodou bezdrôtového prenosu bolo, že eliminoval potrebu zložitej mechanickej operácie do vnútra štítu na detekciu opotrebovania.

Výroba segmentov ostenia prebiehala vo výrobni vzdialenej 400 m od počiatočného miesta razenia. Používali sa dva druhy segmentov so šírkou 1,5 a 2 m, z betónu triedy C50/60 (PL) XS2, XA2, s pridaním rozptýlenej oceľovej výstuže v dávke 45 kg/m3 (nahradenie klasickej výstuže) a polypropylénových vlákien v dávke 2 kg/m3.

Technické riešenia

Jamy a konštrukcie rámp

Pred začatím výkopov pre konštrukcie rámp bola vybudovaná sústava podzemných stien s hrúbkou 100 a 120 cm, ktoré boli prepojené tak, aby vytvorili nepriepustnú bariéru proti podzemnej vode. Počas výkopov až po realizáciu základových dosiek bola voda kontrolovane odvádzaná vrtmi do priečneho predelu konštrukcie. Následne sa realizovali výkopy pre konštrukcie pozdĺžnych rámp.

V miestach, kde neboli rampy založené hlboko, boli vybetónované stropné a podperné nosníky. V oblastiach, kde boli rampy založené hlbšie do terénu, sa najprv zrealizovala horná konštrukcia a následne sa vyťažil materiál pod ňou (obr. 8).

Pred vybudovaním základovej dosky štartovacej jamy bolo nainštalované dočasné horizontálne vystuženie, následne bola štartovacia jama plne pripravená na montáž raziaceho zariadenia (obr. 9).

Dopravníkový systém

Výrub z tunela sa prenášal pomocou uzatvoreného kalového okruhu do bentonitového hospodárstva (obr. 10). Kalový okruh bol dimenzovaný na cirkulačný výkon 2 800 m3/h, čomu zodpovedala aj samotná čistička kalu a počet čerpadiel. Pre výtlačné potrubie boli zvolené rúry DN 500 a pre prívodné potrubie DN 450. Po vyrazení prvých 350 m sa tlak na čerpadlá výrazne zvýšil, preto bolo potrebné inštalovať do vypúšťacej šachty prvé posilňovacie čerpadlo s elektrickým výkonom 1 100 kW.

Kalové hospodárstvo a odstredivky

Čistiareň kalu Schauenburg bola navrhnutá s pretriedením dvomi cyklónovými stupňami a odvodňovacími sitami. Separačný rozsah druhého cyklónového stupňa bol okolo 30 μm. Pôdne podmienky spôsobili rýchly nárast hustoty suspenzie v kalovom okruhu, pretože prakticky 100 % jemných častíc sa rozpustilo, čo znemožňovalo prevádzku zariadenia na úpravu kalu a oddelenie častíc od prepravného média.

Aby sa dosiahlo požadované zníženie hustoty v kalovom okruhu, bolo potrebné nahradiť pri každej dodávke značné množstvo suspenzie čerstvou bentonitovou suspenziou. Okrem vody a jemnozrnných pôdnych častíc obsahovala suspenzia aj frakcie bentonitu, ktoré sa museli odstraňovať z kalového obehu.

Vyplnenie prstencovej medzery

Hlavná zložka dvojzložkovej malty bola čerpaná HDPE (High density polyethylene) rúrou z povrchu do tunelovacieho stroja. Použitie rúr z HDPE zváraných na tupo sa osvedčilo ako účinný prostriedok na zabránenie hromadenia sedimentov, najmä v oblasti ich spojov.

Táto technika využíva externé elektrofúzne spojky na vytvorenie potrubných spojov bez zmeny prierezu v spoji. Preniknutie cez tesniaci blok s tryskovou injektážou vnášalo samo osebe do okruhu kalu veľké množstvo cementu, čo malo veľmi škodlivý vplyv na reologické vlastnosti bentonitu a čomu sa zabraňovalo častou výmenou suspenzie.

Na vnútornej strane prednej steny bolo inštalované konštrukčné nábehové tesnenie. Plášť štítu bol utesnený pomocou dvojitého tesnenia. Keď zadný koniec štítu dosiahol tesnenie, hadica Bullflex bola naplnená, čím sa utesnila prstencová medzera v segmente tunela.

Segmenty ostenia

Ostenie má vnútorný priemer 12 m a hrúbku 50 cm. Počet segmentov na 1 prstenec bol pri šírke 2 m stanovený na 8 + 0 kusov. Aby sa predišlo kónicite ostenia prstenca, boli v oblastiach s malým polomerom zákrut inštalované segmenty aj so šírkou 1,5 m. Každá zmena šírky prstenca si vyžiadala zodpovedajúcu úpravu vákuovej dosky zdvíhacieho zariadenia segmentov (obr. 11).

Na výrobu segmentov sa použil betón C50/60 (PL) XS2, XA2 s rozptýlenou oceľovou výstužou v dávke 45 kg/m3 (nahradenie klasickej výstuže) a polypropylénovými vláknami na zlepšenie protipožiarnych vlastností v dávke 2 kg/m3. Jednotlivé spoje medzi segmentmi boli vybavené systémom zasúvacích hmoždiniek, ktorý obmedzil posuny medzi segmentmi (vyosenie). Prepojenie segmentov v rámci ochrany proti bludným prúdom zabezpečujú oceľové plechy.

Tesnenie jednotlivých segmentov tvorí inovatívne riešenie s drážkovitou základňou so šírkou 44 mm, ktorá bola uchytená do segmentu pomocou kotviacich nožičiek. Tesnenie malo v strede kruhovú drážku, do ktorej sa tesne pred inštaláciou segmentu vložil napučiavaci pásik (obr. 12).

Razenie únikových štôlní/núdzové východy

Núdzové východy sú vytvorené bočnými výklenkami v tuneli vybavenými protipožiarnymi dverami a zahŕňajú schodisko vedúce z úrovne vozovky na evakuačnú úroveň nižšie (obr. 13).

Na umiestnenie schodiska bolo potrebné otvoriť niekoľko prstencov ostenia smerom nadol na inverznú úroveň. Ako dočasné podporné opatrenie na ochranu častí ostenia, ktoré bolo potrebné otvárať, sa navrhla a vopred nainštalovala pevná oceľová konštrukcia vyrobená zo zakrivených I-nosníkov.

S cieľom stabilizácie nespevnenej piesčitej zeminy a kontroly tlaku vody bola zemina v blízkosti núdzových východov pred otvorením segmentov ostenia spevnená zmrazovaním soľankou (obr. 14). Hneď ako bola zemina stabilizovaná, boli výklenky vyhĺbené tunelovým bagrom a zrealizovalo sa finálne ostenie.

Záver

Úspešná realizácia výstavby tunela ukázala správnosť zvolenej metódy. Inovatívny systém tesnenia segmentov pozostávajúci z rozpínavej tesniacej časti kombinovanej so zásuvným hmoždinkovým systémom a s výplňou prstencovej medzery dvojzložkovou maltou zabezpečuje mimoriadne vysokú tesnosť a elimináciu chýb vyplývajúcich zo skladby finálneho ostenia tunela.

Spoločnosť CREG, ako dodávateľ bentonitového štítu, dodržala všetky požiadavky stanovené realizátorom ohľadom technických parametrov stroja, ktorý ustál po celý čas výstavby náročné geologické podmienky bez závažnejších porúch. Rovnako komunikácia so spoločnosťou počas prípravnej aj realizačnej fázy projektu bola na vysokej profesionálnej úrovni.

TEXT A FOTO: PORR

Literatúra

1. Arthur Göbl Tunnel Swinemünde – Hydroschildeinsatz unter der Ostsee. Geomechanics and Tunnelling, december 2021.

2. Arthur Göbl, Ľubica Pišťanská: Tunel Świnoujście – ťažkosti súvisiace s geotechnickými podmienkami pri využití bentonitového štítu. In: TUNEL 2/2022.

3. Interné dokumenty/fotografie z realizácie fy PORR Bau GmbH.