Trendy vývoja cementobetónových krytov vozoviek

Cementobetónové kryty (CBK) vozoviek už dnes umožňujú výstavbu kvalitných, bezpečných a dlhodobo udržateľných vozoviek s minimálnymi nákladmi na údržbu aj po rokoch intenzívneho používania.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Medzi výhody CBK sa zaraďuje napríklad ich tuhosť, mechanická odolnosť, využiteľnosť domácich zdrojov na ich zhotovenie, nižšie nároky na údržbu, úplná recyklovateľnosť, svetlejší povrch, nehorľavosť a absencia nebezpečných látok. Výroba vstupných materiálov na zhotovenie CBK je na 100 % pokrytá z domácich surovín, čo má pozitívny vplyv na zahraničnú obchodnú bilanciu, udržateľnosť a rast lokálnej zamestnanosti [1].

Súčasný stav

Vlastnosti a zloženie cementobetónových krytov dokumentuje technická norma STN 73 6123 [2]. Pre skupinu CB I sa vyžaduje výlučne portlandský cement CEM I alebo špeciálny cestný cement pevnostnej triedy min. 42,5 MPa. Pre skupiny CB II a CB III sa vyžadujú cementy CEM I, prípadne CEM II/A-S a CEM II/B-S, s obmedzeniami na pevnostné triedy min. 32,5 MPa alebo 42,5 MPa.

Využitie ekologicky šetrnejších cementov sa stretáva s normatívnymi problémami, keďže sa pri niektorých vybraných aplikáciách ešte nepreukázala vhodnosť ich použitia. Združenie výrobcov cementu preto poverilo TSÚS dlhodobým výskumným projektom preukazovania vhodnosti zmesných cementov pre jednotlivé skupiny CBK [3].

Výskum a vývoj

Prvá etapa

Projekt preukazovania vhodnosti zmesných cementov do CBK bol rozdelený do troch samostatných etáp. Prvá etapa zahŕňala skúšky cementov a betónov na dosiahnutie základných parametrov čerstvých a zatvrdnutých betónov.

Druhá etapa

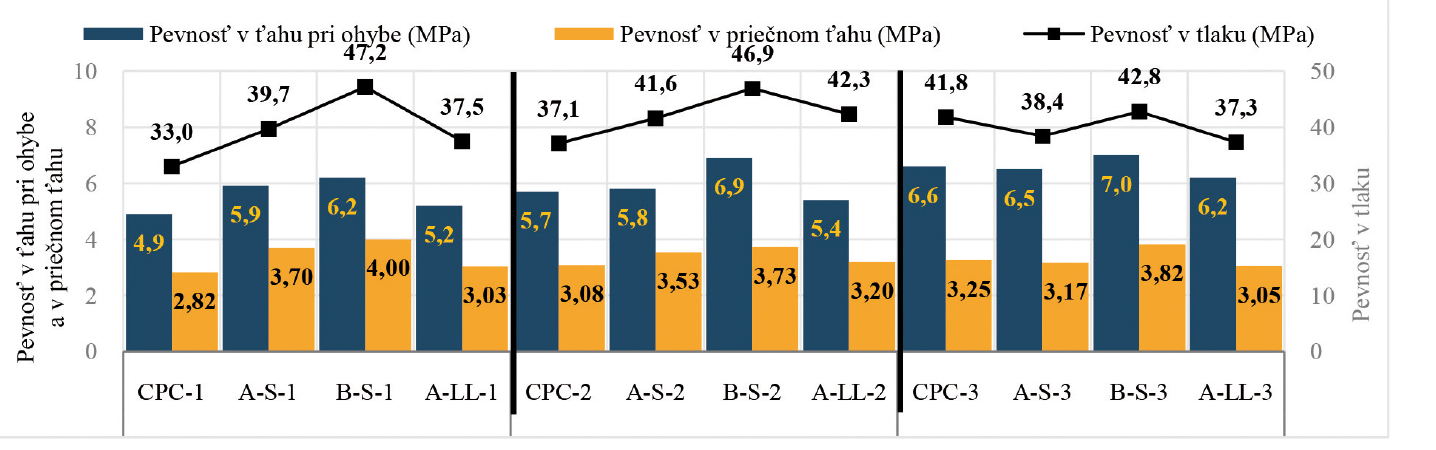

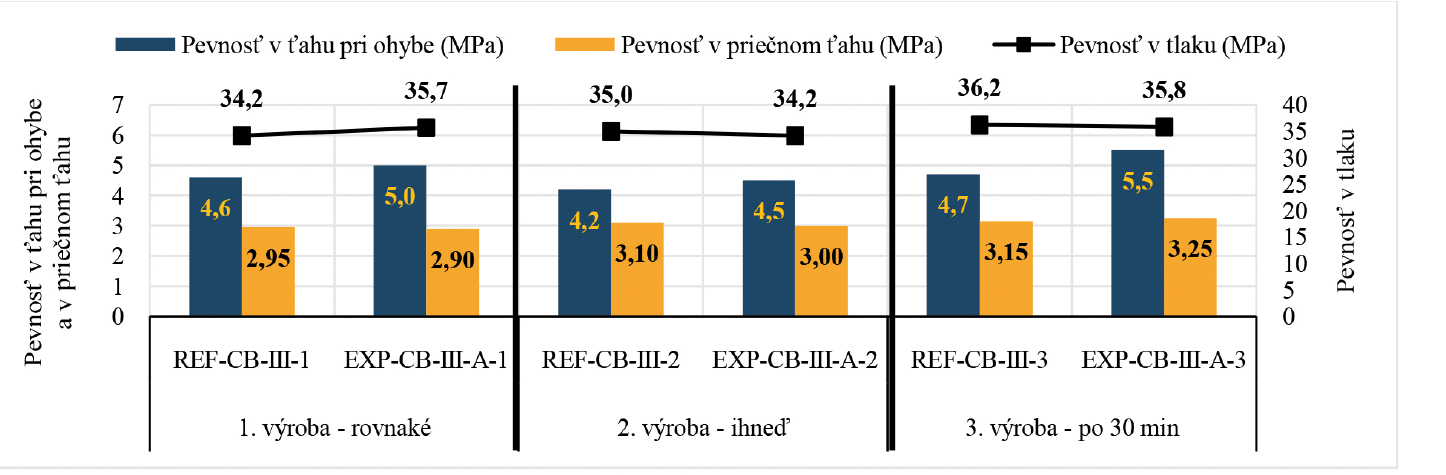

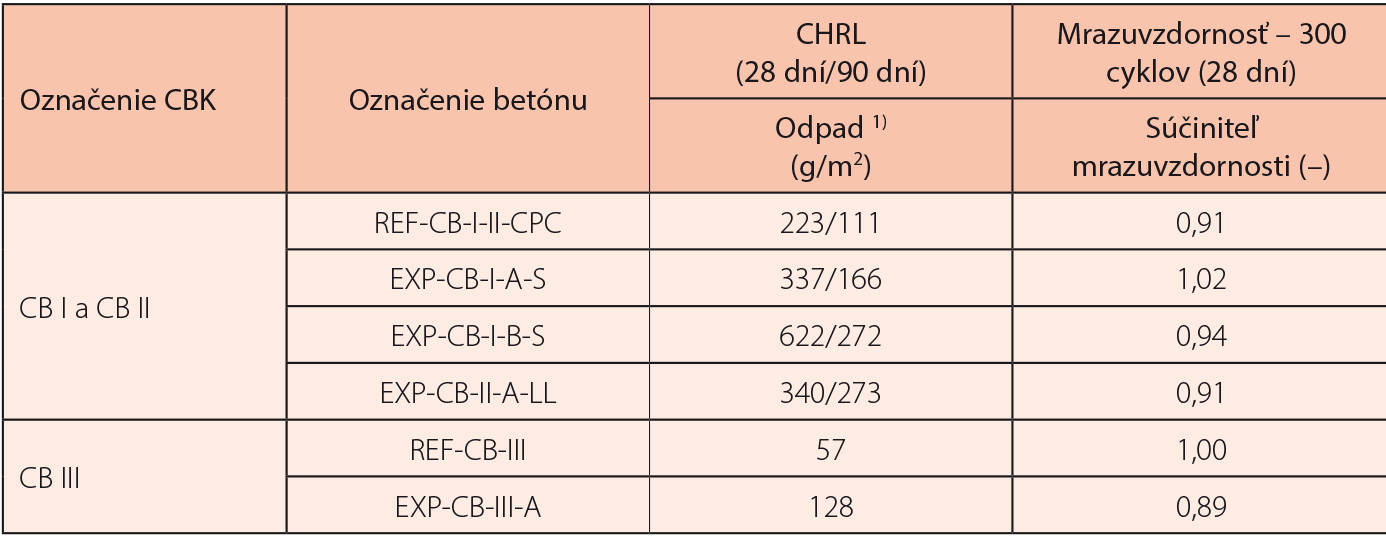

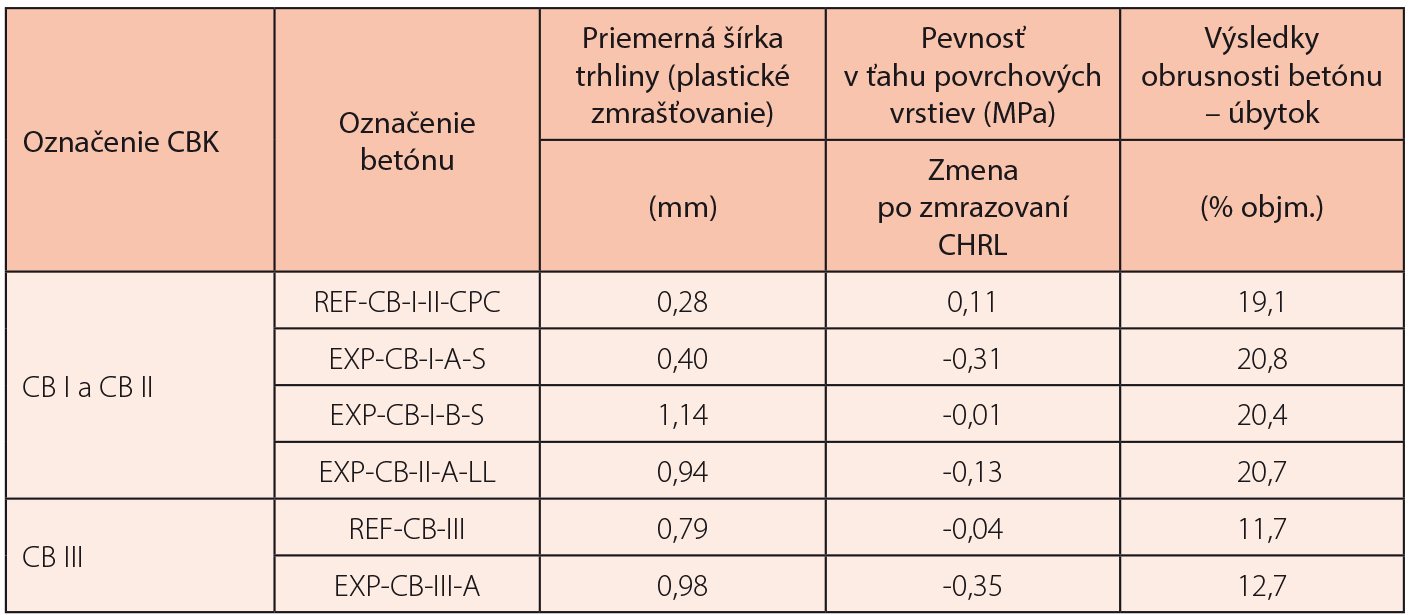

V druhej etape projektu sa jednotlivé referenčné a experimentálne betóny podrobili skúškam na overenie ich tzv. funkčných a trvanlivostných parametrov, ktoré boli zvolené nad rámec požadovaných skúšok podľa STN 73 6123 [2]. Na betónoch sa skúšal a overoval vplyv cementov na [3]:

• plastické zmrašťovanie so zameraním na posúdenie vzniku zmrašťovacích trhlín,

• objemové zmeny počas expozície 360 dní v regulovanom prostredí,

• súdržnosť povrchovej vrstvy betónu pred skúškou odolnosti proti pôsobeniu vody a chemických a rozmrazovacích látok (CHRL) a po nej,

• obrusnosť betónových povrchov,

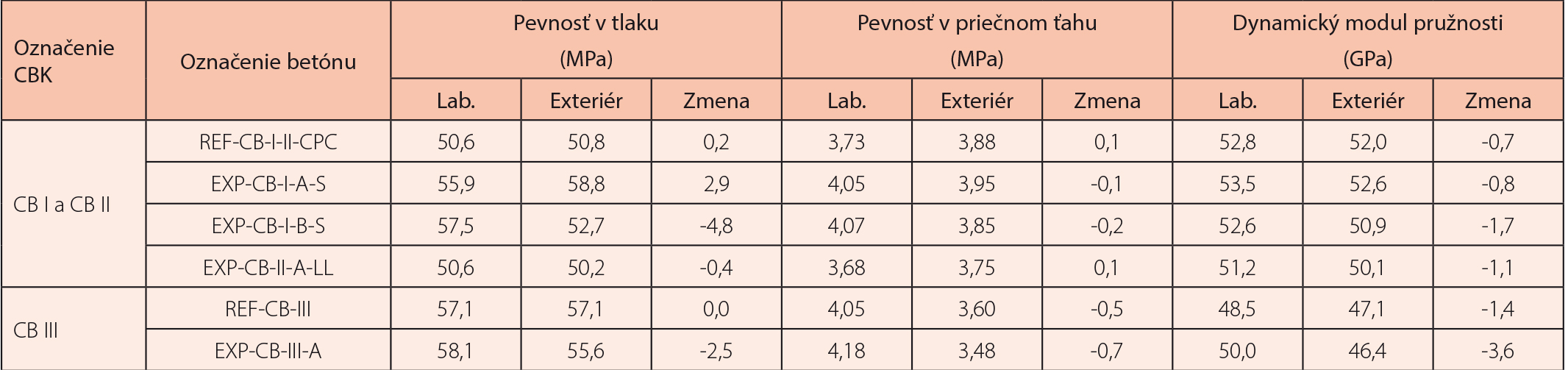

• pevnosť v ťahu pri ohybe, v priečnom ťahu a v tlaku a na objemové zmeny a zmeny v dynamickom module pružnosti (ultrazvukovým prístrojom) počas jedného roka expozície klimatickým zmenám na pobočke TSÚS Tatranská Štrba a v referenčnom laboratórnom uložení.

Tretia etapa

Tretia etapa predstavovala realizačný výstup projektu. Podľa špecifikácií normy STN 73 6123 [2] bola v priemyselnom meradle na ceste medzi mestami Rohožník a Malacky zhotovená pokusná realizácia tzv. referenčného úseku CB krytu, na ktorom sa použil betón s overovaným cementom CEM II/B-S. Počas realizácie CB krytu sa odobrali vzorky betónu a vykonali normou [2] predpísané rozsahy skúšok.

Výsledky

Všetky skúšky sa realizovali podľa relevantných európskych skúšobných noriem na betón. Z výsledkov prvých dvoch etáp vyplýva, že experimentálne betóny sú porovnateľné s referenčnými betónmi [3]. Na základe výsledkov sa pri použití cementu CEM II/B-S odporúča akceptovať výsledky skúšok vykonaných na telesách vo veku 90 dní najmä vo vzťahu k odolnosti betónu proti CHRL. Vzhľadom na možnú zvýšenú náchylnosť na vznik zmrašťovacích trhlín v plastickom stave (v porovnaní s referenčným cementom) sa navrhuje pri aplikácii zmesných cementov uplatňovať adekvátne opatrenia pri ošetrovaní čerstvého a mladého betónu [3].

Referenčná plocha bola odovzdaná do užívania v roku 2019. Skúšky trvanlivosti tejto plochy sa plánujú v blízkej budúcnosti. Po dokončení budú výsledky výskumu slúžiť ako podklad k návrhu revízie normy STN 73 6123.

Klimatické ciele a budúcnosť cementov pre CBK

Potenciál na redukciu emisií CO2 pri výrobe cementu je veľký. V rámci Európskej zelenej dohody si EÚ prostredníctvom európskeho klimatického predpisu stanovila záväzný cieľ dosiahnuť do roku 2050 klimatickú neutralitu. To znamená, že súčasné úrovne emisií skleníkových plynov musia v nasledujúcich desaťročiach výrazne klesnúť.

V súlade s plánmi Európskej komisie vypracovalo Európske združenie výrobcov cementu CEMBUREAU plán redukcie emisií CO2, ktorý je rozdelený na dva kroky. V prvom kroku, ktorý sa viaže na obdobie do roku 2030, sa európski výrobcovia cementu zaviazali k redukcii emisií o 55 %. V druhom kroku je cieľom dosiahnuť úplnú uhlíkovú neutralitu, ktorá by mala nastať do roku 2050 [4].

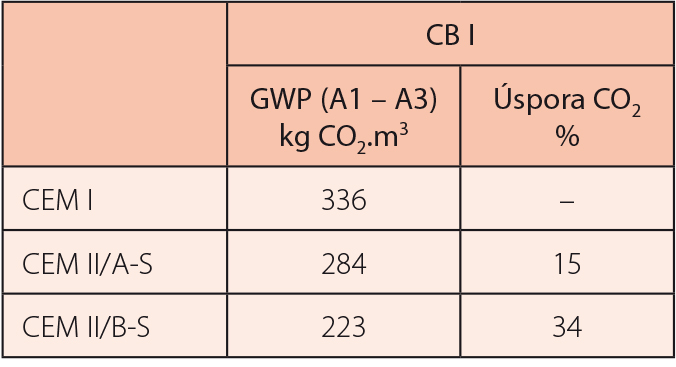

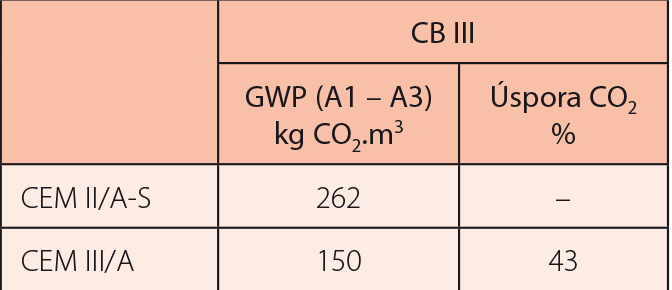

Ako vzniká CO2 pri výrobe cementu, sme bližšie opísali v časopise Stavebné materiály 01/2023 [4]. Typ použitého cementu má výrazný vplyv na uhlíkovú stopu betónu (tab. 1 a 2), pričom použitím zmesných cementov možno výrazne prispieť k dosiahnutiu klimatických cieľov. Výpočet uhlíkovej stopy betónu sa riadi pravidlami analýzy životného cyklu podľa EN 15804 [5]. V tab. 1 a 2 uvádzame hodnoty pre fázu životného cyklu A1 – A3 (výroba). Celkovú bilanciu CO2 je potrebné ďalej posudzovať v rámci celého životného cyklu vrátane fázy užívania až po koniec životného cyklu a recykláciu.

Hlavným prínosom cementobetónových krytov vo fáze užívania je ich dlhá životnosť, nízka potreba materiálu na opravy a údržbu, znížená spotreba pohonných hmôt, nižšia spotreba energie na osvetlenie a rekarbonatizácia. Nezanedbateľná je takisto 100-percentná recyklovateľnosť materiálu. Keďže ide o stavebný materiál s vysokou pevnosťou a trvanlivosťou, so známymi a konzistentnými vlastnosťami, možno z takéhoto materiálu vyrobiť recyklát s vysokou kvalitou na opakované použitie.

TEXT: Michal Bačuvčík, Tomáš Kamas

FOTO A OBRÁZKY: Danucem Slovensko, a. s.

Michal Bačuvčík pracuje v TSÚS a Tomáš Kamas pôsobí v spoločnosti Danucem Slovensko, a. s.

Literatúra

1. Robl, P.: Výhody cementobetónových vozoviek [online]. Citované 13. 08. 2021. Dostupné na internete: https://www.asb.sk/stavebnictvo/inzinierske-stavby/vozovky/vyhody-cementobetonovych-vozoviek.

2. STN 73 6123: Stavba vozoviek. Cementobetónové kryty (2018).

3. Bačuvčík a kol.: Výsledky skúmania vhodnosti zmesných cementov na použitie v cementobetónových krytoch. Beton TKS, 1/2023, Betonové vozovky, 13. 03. 2023. Citované 08. 06. 2023. Dostupné online: https://www.ebeton.cz/clanky/2023_1_48_vysledky-skumania-vhodnosti-zmesnych-cementov-na-pouzitie-v-cementobetonovych-krytoch/.

4. Kamas, T.: Klimatické ciele a CO2 stopa cementu. Stavebné materiály 01/2023, s. 20 – 21.

5. STN EN 15804+A1+A2:2019 Spracovanie EPD certifikátu.