Energetická náročnosť stavby ciest a diaľnic

Udržateľný rozvoj cestného staviteľstva je dôležitý zámer spoločnosti. Stavba diaľnic, rýchlostných ciest a ich správa a údržba sú materiálovo a energeticky náročné, pričom narastá problém dostupnosti a vyčerpania zdrojov. Výskum zameraný na úspory energie a materiálov podporujú aj stavebné firmy, pričom čiastkové výsledky zavádzajú do praxe. V článku sú uvedené informácie a niektoré poznatky, ktoré boli prezentované aj na XVI. seminári Ivana Poliačka v roku 2011.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Podľa údajov o spotrebe energie, ktoré zisťuje a vyhodnocuje pre členské štáty EÚ

(Eurostat [1]), sa v roku 2007 podieľali na spotrebe energie: doprava 32,6 %, priemysel 27,9 %, pričom služby a domácnosti spotrebovali až 37,1 % a poľnohospodárstvo len 2,4 %. Na Slovensku boli tieto podiely trochu iné: priemysel sa podieľal 41,8 %, doprava 19,24 %, pričom domácnosti a služby len 19,80 % a poľnohospodárstvo 1,33 %. Možno povedať, že podiel dopravy na spotrebe energie je veľký a v súčasnosti dosahuje jednu štvrtinu celkovej spotreby. Ak súčasne sledujeme emisie skleníkových plynov, zistíme, že v EÚ ich priemysel vyprodukuje 21,3 % a doprava 25,1 %. Na Slovensku sa podieľa na emisiách doprava 19,5 %. Celkové množstvo vyprodukovaných skleníkových plynov (čo súvisí so spotrebou energie) na Slovensku v roku 2007 bolo 47,0 mil. ton ekvivalentu CO2. Samotná cestná doprava vyprodukovala 6,6 tony CO2, železničná doprava iba 0,10 tony CO2.

Energetická náročnosť cestných stavieb

Energetická náročnosť stavby ciest ako celku je relatívne veľká. Vyplýva to aj z toho, že ide o líniové stavby, ktoré sa veľmi často realizujú v členitom teréne. Pri stavbe cestného telesa v takýchto podmienkach sa ťaží, prepravuje a spracúva veľký objem zeminy. Stroje musia byť výkonné a majú veľkú spotrebu pohonných látok. Možno aj povedať, že na stavbu vozoviek sa používajú cestné stavebné materiály (kamenivo, cementom alebo asfaltom stmelené zmesi), ktorých samotná výroba je energeticky náročná.

Takzvané úsporné opatrenia smerujúce k zníženiu spotreby palív a energie sa v minulosti hľadali u nás v období „s napätou situáciou v palivovo-energetických zdrojoch“ (rok 1980 a nasledujúce). Je pochopiteľné, že opatreniam predchádzalo hodnotenie energetickej náročnosti a prvým krokom boli výpočty náročnosti výroby základných materiálov (vrátane spojív), dopravy a potom spracovania zmesí na stavbe. Jedným z dôležitých výsledkov výpočtov bola – a stále zostáva – celková energetická náročnosť na stavbu 1 m2 vozovky (asfaltovej a porovnateľnej s cementobetónovým krytom).

Pri študovaní literatúry [2, 3, 4] s údajmi o energetickej náročnosti (vyjadrenej v tonách merného paliva (t mp), alebo MJ, respektíve GJ) môžeme zistiť pomerne veľké rozdiely. Ďalej sú uvedené priemerné hodnoty alebo ich rozpätia.

- Energetická náročnosť výroby základných materiálov – priemerné hodnoty vyjadrené v MJ na výrobu jednej tony materiálu:

– kamenivo ťažené: 25 až 50 MJ

– kamenivo drvené a triedené:

75 až 80 MJ

– cement (slinok a jeho mletie):

priemerne 6 200 MJ

aktuálne 5 200 MJ

– asfalt (ropný, destilačný): 510 MJ

– vybúraná asfaltová zmes

(predrvená a triedená): 54 až 72 MJ

- Energetická náročnosť (EN) dopravy základných materiálov – závisí od dopravnej vzdialenosti a podielu železničnej a cestnej dopravy. V starších údajoch sa uvádza EN na dopravu 1 000 tkm:

– po železnici: 528 MJ

– po ceste: priemerne 1 358 MJ, ale až 3 200 MJ

- Energetická náročnosť výroby stavebných zmesí – z nestmelených materiálov sa na stavbu vozoviek vo väčšej miere používa mechanicky spevnené kamenivo. Podľa technických podmienok by sa mala zmes vyrábať z frakcií drveného kameniva miešaním v miešačke. Pri takomto postupe výroby odhadujeme EN na 10 až 15 MJ/t. Energetická náročnosť výroby asfaltových zmesí obaľovaných za horúca je závislá od druhu asfaltu, od teploty a vlhkosti kameniva. Napríklad iba o jedno percento väčšia vlhkosť kameniva zvýši EN na obaľovanie asi o 10 %. Na výrobu asfaltových zmesí typu asfaltového betónu (AC) sa spotrebuje 350 MJ/t až 460 MJ/t, priemerne 400 MJ/t. V starších údajoch sa uvádza, že na výrobu 1 tony ABJ – asfaltového betónu jemnozrnného (v súčasnosti je to označenie AB 11 L) je EN priemerne 600 MJ.

- Výroba zmesi cementového betónu je energeticky niekoľkonásobne menšia ako výroba asfaltových zmesí. Z novších údajov o spotrebe elektrickej energie v miešacom betonárskom centre môžeme zistiť, že energetická náročnosť (výroby betónovej zmesi) je v rozsahu 12,9 až 16,0 MJ/t, priemerne 15,0 MJ/t. Veľmi podobná môže byť EN na výrobu kameniva stmeleného cementom (KSC, teraz označovaného CBGM).

- Energetická náročnosť dopravy stavebných zmesí od miešacieho centra (obaľovačky) na miesto ich spracovania závisí od vzdialenosti. Vo všeobecnom prípade môže byť doprava jednej tony cementového betónu o málo náročnejšia ako doprava asfaltovej zmesi. Pri výpočtoch EN sa v minulosti uvádzala energia v priemere 3,2 MJ/tkm (aj 3,078 MJ/1 čistý tonokilometer).

Údaje o energetickej náročnosti výroby základných materiálov, na ich dopravu, miešanie a spracovanie na stavbe umožňujú vypočítať celkovú energetickú náročnosť napríklad na stavbu 1 m2 vozovky s určitou skladbou. Takéto výpočty, respektíve ich výsledky nájdeme v literatúre [4, 5]. Podľa údajov z katalógu [6] a zo záverečnej správy [4] sa porovnávala celková EN na stavbu asfaltovej vozovky a vozovky s CB krytom v podobných podmienkach spomínanou, takzvanou skladobnou metódou. Príklad výsledného výpočtu EN:

– asfaltová vozovka EN = 707,3 MJ/m2

– vozovka s CB krytom EN = 784,0 MJ/m2

Na stavbu CB vozovky je väčšia nepriama EN (týka sa to najmä cementu), na stavbu asfaltovej vozovky je väčšia priama EN (sušenie kameniva a jeho obaľovanie za horúca).

Energeticky úsporné technológie

Jedným z najčastejšie uvádzaných a využívaných spôsobov šetrenia materiálmi a energiou pri stavbe ciest je opätovné použitie cestných stavebných materiálov – ich recyklovanie. Všeobecne sa hodnotí to, že sa neplytvá prírodnými (neobnoviteľnými) zdrojmi, nezaberá sa pôda na skládky odpadu (vybúraných vrstiev) a chráni sa životné prostredie. Technologických postupov na recyklovanie materiálov zabudovaných vo vrstvách vozoviek je viacero a z pohľadu súčasnosti prešli rýchlym vývojom. Samostatne treba posudzovať a hodnotiť tieto postupy:

A. Opätovné použitie materiálov vrstiev vozoviek na mieste za studena.

B. Recyklovanie asfaltových zmesí na mieste za horúca.

C. Recyklovanie vybúraných (vyfrézovaných) asfaltových zmesí v obaľovacích súpravách za horúca.

Pre jednotlivé postupy boli vypracované a používajú sa technické predpisy (TP), respektíve technicko-kvalitatívne podmienky [7, 8, 9], ale komplexná štúdia s hodnotením energetickej náročnosti postupov A, B a C nebola u nás publikovaná. Pri rekonštrukciách a obnove vozoviek sa posudzuje ako efektívny postup A, pri ktorom sa recyklujú vrstvy vozoviek na mieste za studena s použitím hydraulických spojív, asfaltového spojiva, prípadne s doplnením frakcií kameniva. Technológia si vyžaduje nasadenie viacerých mechanizmov (obr. 1).

Postup C sa využije pri výrobe asfaltovej zmesi a pri jej použití na stavbu novej vozovky alebo pri obnove asfaltovej vozovky.

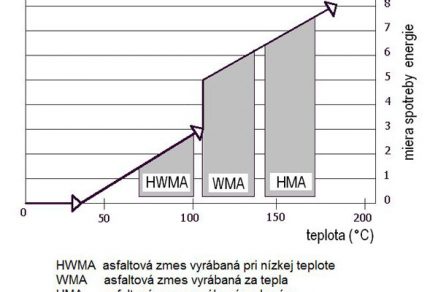

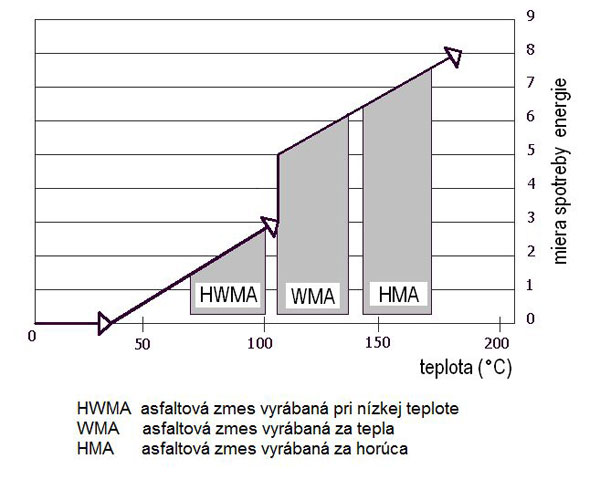

Z riešení udržateľného rozvoja cestného staviteľstva sa – okrem recyklovania materiálov – uplatňuje výroba asfaltových zmesí s menšou energetickou náročnosťou. Asfaltové zmesi sa štandardne vyrábajú pri teplotách 130 až 180 °C a nazývajú sa horúce (angl. HMA), novými postupmi sa však kamenivo obaľuje a zmesi vyrábajú pri teplotách o 20 až 50 °C nižších. Nazývajú sa nízkoteplotné, respektíve vyrábané za tepla (angl. WMA). Označovanie asfaltových zmesí podľa ich výroby pri rôznej teplote je na schéme na obr. 2.

Technológia výroby zmesí WMA sa postupne rozširuje a podľa údajov Európskej asociácie pre asfaltové vozovky (EAPA – European Asphalt Pavement Association) bol ich podiel v Európe v roku 2010 5,13 mil. ton (v USA 42,60 mil. ton) z celkového množstva 309,3 mil. ton asfaltových zmesí.

Podľa Správy diaľnic USA (FHA – Federal Highway Administration) bolo v roku 2010 známych až 21 technologických postupov výroby asfaltových zmesí WMA. Pri tejto technológii sa používajú najmä:

- organické prísady a vosky, ktoré znižujú viskozitu asfaltového spojiva,

- chemické povrchovo aktívne látky zlepšujúce priľnavosť spojiva a obaľovanie kameniva aj pri nižšej teplote spojiva,

- postupy na spenenie asfaltu napríklad studenou tlakovou vodou a jeho rozptýlenie pri obaľovaní kameniva.

Prísady ako syntetický parafínový vosk sa pridávajú v množstve 0,8 až 4,0 % hmotnosti asfaltu, povrchovo aktívne látky v množstve 1,5 až 2,5 % hmotnosti asfaltu. Na výrobu nízkoteplotných asfaltových zmesí WMA existuje na trhu viacero látok, ktoré majú rôzne obchodné označenia. Sú to napríklad:

- Sasobit, Licomont BS 100 – organické prísady na báze voskov, sú vo forme práškov alebo granúl,

- PPA – tekutina na báze kyseliny polyfosforečnej,

- Zycosoil, organicko-silikónová zlúčenina.

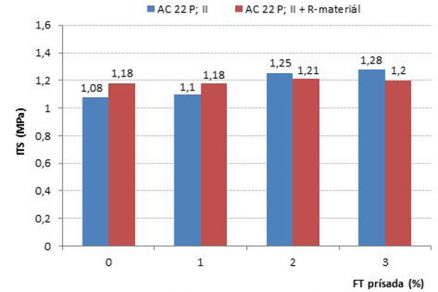

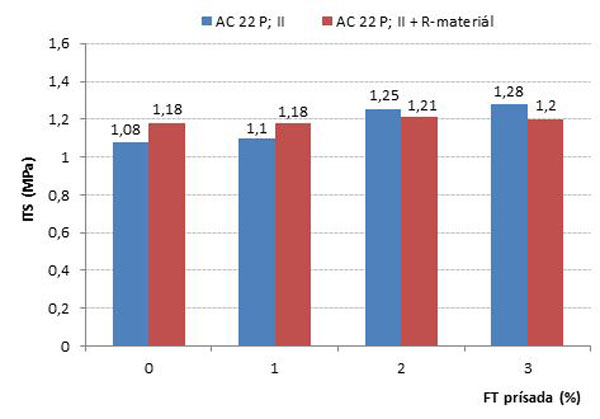

Zavádzaniu výroby asfaltových zmesí obaľovaním kameniva pri nižších teplotách so zámerom usporiť energiu a súčasne redukovať produkciu emisií skleníkových plynov predchádzali laboratórne skúšky ich mechanických vlastností. Cieľom laboratórnych skúšok bolo overiť účinnosť rôznych prísad a zistiť, či zmesi vyrobené pri nižších teplotách majú vlastnosti požadované technickými normami a predpismi. V jednej zo sérií laboratórnych skúšok vykonávaných u nás [11] sa overovala účinnosť parafínu označenia FT, pričom sa zisťovala okrem stability podľa Marshalla pevnosť v priečnom ťahu, citlivosť na vodu, odolnosť proti únave a trvalým deformáciám aj modul tuhosti zmesi.

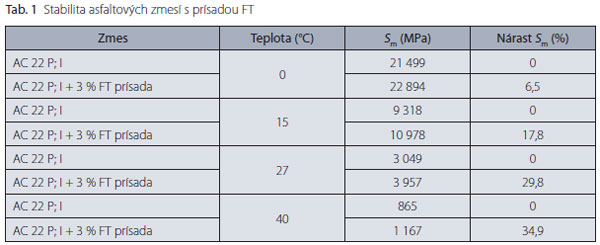

Modul tuhosti zmesí Sm (MPa) sa zisťoval zo skúšky v nepriamom ťahu IT – CY (STN EN 12697-26), pričom sa zvolili aj rôzne teploty: 0, 15, 27 a 40 °C. Vplyv teploty na modul je veľmi veľký. Napríklad zmes AC 22 P, I mala pri teplote modul približne 21 500 MPa, ale pri teplote +27 °C (čo je jedna z takzvaných návrhových teplôt) dosahuje iba 14 % tejto hodnoty. V tab. 1 je prehľad nameraných hodnôt Sm (MPa) pre rôzne zmesi s prísadou 3 % FT.

Hodnoty v tab. 1 potvrdzujú, že prísada zlepšuje deformačné vlastnosti zmesí relatívne málo, ale opäť treba pripomenúť ich výrobu pri nízkych teplotách.

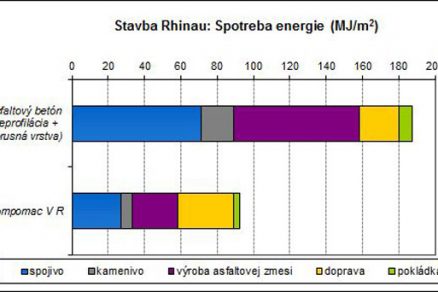

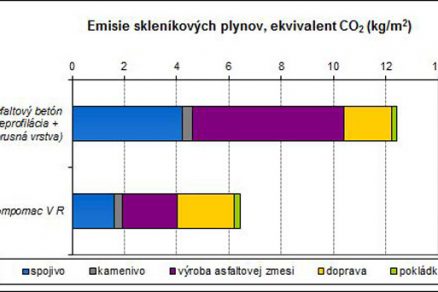

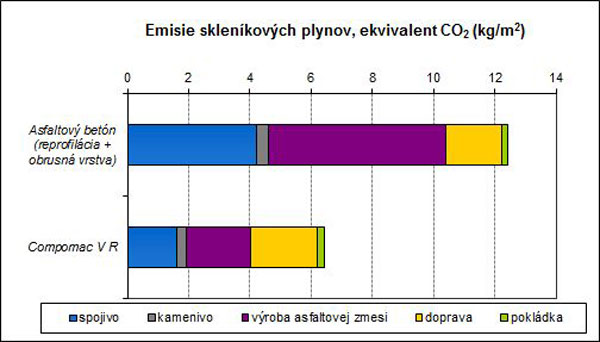

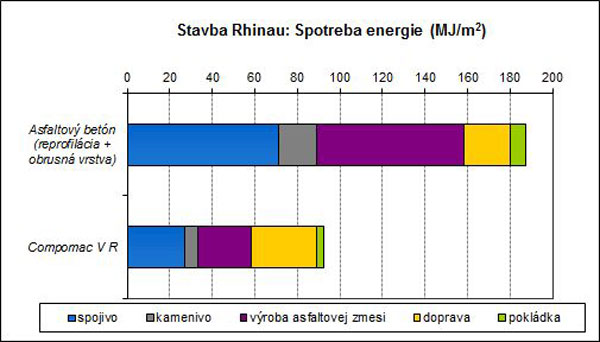

Niektoré stavebné firmy vyrábajú nízkoteplotné zmesi, ktorých celá technológia je patentovaná (chránená). Je to napríklad zmes na obrusné vrstvy Compomac V R, ktorá sa vyrába pri teplote iba 100 °C. Firma Eurovia Vinci vyrába zmes Evotherm DAT 5 a uvádza, že pri obaľovaní kameniva sa môže znížiť teplota až o 50 °C a úspora energie dosahuje 30 až 40 % oproti HMA. V článkoch s informáciami o realizácii overovacích úsekov na stavbách vo Francúzsku [12] sa uvádza, že zmes Compomac V R sa vyrábala pri teplote 100 °C a kládla pri teplote asi 85 °C. Hodnotenie energetickej náročnosti tejto technológie na jednej stavbe je v grafickej forme na obr. 4, kde sa po odfrézovaní obrusnej vrstvy položila patentovaná zmes – asi 90 kg/m2 alebo štandardný asfaltový betón. Pri kladení samotnej obrusnej vrstvy z WMA sa dosiahli úspory energie v priemere 29 % (v porovnaní s asfaltovým betónom). Okrem toho sa zredukovali emisie CO2, a to o viac ako o 40 %.

|

|

| Obr. 4 Energetická náročnosť a emisie CO2 na stavbe so zmesou Compomac V R | |

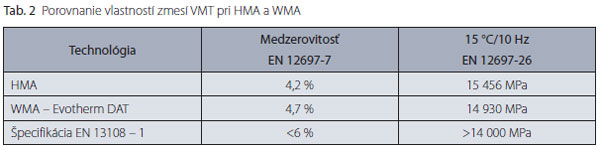

O výrobe asfaltovej zmesi pri zníženej teplote technológiou Evotherm DAT vo firme Eurovia bola aj prezentácia na XVI. seminári Ivana Poliačka [13]. O jej rozšírení svedčí skutočnosť, že v roku 2011 sa vo Francúzsku, Spojenom kráľovstve, Španielsku, ale aj v ČR používala na sedemdesiatich obaľovacích súpravách. Vyžadovalo si to ich veľmi malú úpravu na dávkovanie roztoku s prísadou, ktorá sa vstrekuje v mieste s pridávaním asfaltu (5 až 10 % z množstva asfaltu). Prísada zlepšuje priľnavosť asfaltu ku kamenivu a na jeho sušení a zohrievaní sa ušetrí 30 až 50 % energie. Keď sa asfaltový betón vyrábal pri teplote +160 °C, pri výrobe WMA bola teplota +115 °C. Porovnanie vlastností HMA a WMA je v tab. 2.

V ČR sa zásluhou firmy Eurovia Services pripravila výroba WMA v roku 2010 a realizovala v roku 2011. S prísadou Evotherm DAT sa vyrábala zmes AC 22 L s asfaltom PmB 25/55-60, a to pri teplote 140 °C, čo je asi o 30 °C menej ako štandard pre použitý asfalt. Zmes bola použitá na stavbu vrstvy 80 mm hrubej, zhutnenej na 98 až 100 %.

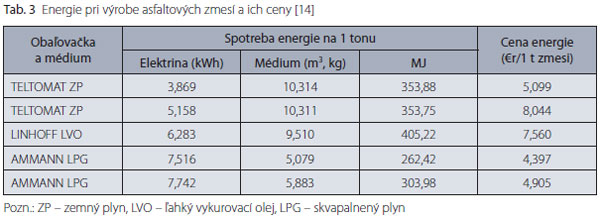

Z prehľadu o problematike energetickej náročnosti vyplýva, že z pohľadu výrobcov a spracovateľov asfaltových zmesí sa dajú dosiahnuť úspory energie viacerými spôsobmi. Východiskom by mali byť nielen údaje o spotrebovanej energii, ale aj o množstve emisií skleníkových plynov. Príklad postupu a súčasne veľmi cenné údaje z výroby boli uvedené na XVI. seminári Ivana Poliačka v prezentácii [14]. V tab. 3 sú údaje o spotrebe energie na výrobu 1 tony asfaltovej zmesi vrátane ceny energie (aktuálne v roku 2011). Jej priemerná cena je 6,0 €/t. Údaje sú priemerom z piatich obaľovacích súprav s rôznym médiom. Ak sme uviedli, že priemerná celková energetická náročnosť výroby a spracovania asfaltovej zmesi je 480 MJ/t, potom priemer 335,85 MJ/t (podľa údajov z tab. 3) len na výrobu zmesi je v súlade s týmto údajom. Úspora asi 15 % energie pri výrobe zmesí by znamenala náklady nižšie o 1,0 €/t. Merali sa aj emisie CO2 na 1 tonu. Mierne prekračovali všeobecne akceptovateľné množstvo CO2, ktoré je 10 až 20 kg na 1 tonu asfaltovej zmesi.

Záver

Pri riešení problémov udržateľnosti cestného staviteľstva je jednou z kľúčových úloh úspora materiálov a energie. Napriek tomu, že výpočty a hodnotenie energetickej náročnosti cestných stavebných materiálov aj konštrukcií, napríklad vozoviek, boli urobené už pred tridsiatimi rokmi, zásadné opatrenia sa nerealizovali. Výskum v tejto oblasti nemal a nemá dostatočnú podporu. Poznatky zo zahraničia sú také, že súčasným efektom šetriacim energiou je aj ochrana životného prostredia.

TEXT: prof. Ing. Ivan Gschwendt, DrSc.

FOTO: archív autora

Ivan Gschwendt je emeritným profesorom na Katedre dopravných stavieb Stavebnej fakulty STU v Bratislave a je autorom viacerých publikácií o navrhovaní cestných stavieb, ktoré vydalo vydavateľstvo JAGA.

Literatúra

1. Európska komisia: EU energy and transport in

figures. Luxembourg, 2010.

2. Energetická náročnost silničních prací. Zpravodaj OS VTEI SSŽ č. 5/82.

3. Katalóg energetické náročnosti stavebních silničních materiálů, prací a konstrukcí vozovek. TP 31, MV ČR a MV SSR, 1987.

4. Hodnotenie energetickej náročnosti stavebných materiálov, výrobných postupov v cestnom staviteľstve. Záverečná správa A 012-127-809-10, VŠPS v Žiline, 1986.

5. Znižovanie energetickej náročnosti procesu výstavby a obnovy cestných komunikácií vo vzťahu k ich povrchovým vlastnostiam. Záverečná správa II-8-5/07-02. Bratislava: SVŠT, 1990.

6. Typizačná smernica Katalóg vozoviek, 1987.

7. Opätovné spracovanie vrstiev netuhých vozoviek za studena na mieste. Technické podmienky TP 2/2007, MDPT SR.

8. Recyklácia asfaltových zmesí za horúca v obaľovacích súpravách TP 17/2006, MDPT SR.

9. Recyklácia asfaltových zmesí na mieste za horúca, TP 14/2005, MDPT SR.

10. Bačová, K. – Piatriková, K.: Úspora stavebných

materiálov pri hydraulicky stmelených zmesiach s použitím recyklátov. In: Zborník seminára I. P., 2011, s. 62 – 65.

11. Štefunková, S.: Stanovenie kvalitatívnych parametrov konštrukčných vrstiev z opätovne použitých materiálov. Dizertačná práca. Bratislava: SvF STU, 2011.

12. Časopis Revue générale, 2010, č. 882.

13. Delfosse, F., a kol.: Warm mixes at Eurovia.

In: Zborník seminára I. P. 2011, s. 93 – 98.

14. Budinský, V.: Energetická náročnosť a emisie skleníkových plynov pri výrobe asfaltových zmesí.

In: Zborník seminára I. P. 2011, s. 107 – 111.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby.