Životnosť hydroizolačného systému

Sortiment materiálov určených na hydroizolácie striech a spodných izolácií je v súčasnosti široký. Výrobcovia ponúkajú rôzne typy, či už s dlhšou zárukou, jednoduchšou montážou, alebo so zlepšenou životnosťou. Pri overovaní fungovania v praxi sa však zisťujú ich rôzne nedostatky. Cieľom tohto príspevku je poukázať na vážne negatívne vplyvy vznikajúce pri montáži, prípadne následkom nevhodnej montáže hydroizolačných fólií.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Predpokladom na dosiahnutie deklarovaných vlastností hydroizolačného systému je dodržanie konštrukčného predpisu. Ten však obsahuje niektoré prvky, ktoré sa aplikačné firmy snažia zjednodušovať alebo vynechávať, či už z finančného hľadiska, alebo s cieľom dosiahnuť menšiu prácnosť. Z krátkodobého pohľadu sú tieto úpravy postupu montáže zanedbateľné. Počas životnosti však môžu byť pre funkčnosť celého systému fatálne.

Napríklad akékoľvek chyby pri mechanickom kotvení hydroizolačného systému skôr či neskôr preveria extrémne výkyvy počasia. Možno však konštatovať, že hydroizolácie strešného plášťa sú menej rizikové ako hydroizolácie spodnej stavby, kde aplikácia fóliového systému vyžaduje intenzívnu komunikáciu s vedením stavby a koordináciu súvisiacich stavebných prác. Odstraňovanie prípadnej poruchy na streche je menej nákladné ako odstraňovanie netesnosti spodnej izolácie. Prípadné riziká, či už na streche, alebo pri spodnej stavbe, možno minimalizovať dostatočnou komunikáciou medzi jednotlivými pracovníkmi.

Minimalizovanie rizík v návrhu

Správny návrh hydroizolačného systému závisí od:

- návrhu skladby strešného plášťa,

- správneho dimenzovania tvrdosti tepelných izolácií a ich rozvrstvenia s ohľadom na ich zaťaženie počas výstavby,

- dostatočnej komunikácie vedenia stavby s izolatérskou firmou.

Príkladom je skladba s opačným poradím vrstiev, kde sa po vyhotovení a dočasnom zaťažení hydroizolácie nechá čas aj na niektoré ďalšie práce (napr. inštaláciu vzduchotechniky). Vzhľadom na to, že pri streche s opačným poradím vrstiev je hydroizolačná fólia položená väčšinou na elektricky vodivom podklade, kontrolu celistvosti hydroizolačného systému možno vykonať jednoduchou účinnou skúšobnou metódou využívajúcou vysokonapäťový elektrický výboj.

Použitie hydroizolačných fólií v skladbách striech

Mechanicky kotvené klasické poradie vrstiev na železobetónovej nosnej konštrukcii

Často sa možno stretnúť s návrhom strešnej hydroizolačnej fólie v skladbe s klasickým poradím vrstiev, ktorá je zabezpečená proti účinkom vetra mechanickým kotvením. V tomto prípade je dôležitým faktorom ovplyvňujúcim celú aplikáciu vytvorenie spádovej vrstvy, pričom treba zvoliť správny materiál a jej umiestnenie.

Pre izolatéra je vždy vhodnejšie ukladanie tepelnoizolačných dosiek v konštantnej hrúbke po celej ploche strešnej roviny. Konštantná hrúbka tepelnoizolačnej vrstvy si vyžaduje rovnako dlhé kotviace prvky na celú plochu strechy. Problémom pri spádovaní tepelnoizolačnými doskami je maximálna dĺžka kotviacich prvkov, ktorá pri spádovaní tepelnou izoláciou často presahuje hranicu 300 mm. Tým sa výrazne zvýši cena realizovanej hydroizolácie, ktorú investor vo väčšine prípadov odmieta akceptovať, a vytvára sa tak priestor na ďalšie úsporné opatrenia negatívne ovplyvňujúce kvalitu realizácie.

Ak už samotná nosná konštrukcia dosahuje minimálny spád, netreba používať dodatočné spádové vrstvy z ľahčených betónov (s objemovou hmotnosťou minimálne 500 kg/m3 a s maximálnou hmotnostnou vlhkosťou 35 až 40 % tesne pred realizáciou), prípadne z prostého betónu, čo podstatne zjednodušuje celú realizáciu strešného plášťa.

Ak možno voliť niektorú z uvedených možností spádovania, odporúča sa vykonávať ich v tomto poradí:

- vytvorenie nosnej konštrukcie v spáde,

- spádovanie prostým betónom,

- spádovanie tepelnou izoláciou,

- spádovanie ľahčeným betónom s minimálnou objemovou hmotnosťou 500 kg/m3.

V skladbe strechy s hydroizolačnou fóliou by sa však nemali používať žiadne dodatočné paropriepustné fólie, ako možno vidieť na niektorých stavbách.

Tepelnoizolačné dosky z EPS sa odporúča ukladať v dvoch vrstvách aj pri vytváraní jednoplášťovej strechy pri rekonštrukcii. Žiaľ, vo väčšine prípadov sú aj strechy s jednou vrstvou EPS bez samostatného kotvenia. Rovnako treba kotviť aj tepelnoizolačné dosky XPS, o to viac pri rekonštrukciách, kde si nerovnosť podkladu vyžaduje samostatné kotvenie.

Mechanicky kotvené klasické poradie vrstiev na ľahkej oceľovej konštrukcii s trapézovým plechom

Ide prakticky o jednoduchú aplikáciu hydroizolačnej fólie mechanickým kotvením cez tepelnú izoláciu v prípade, ak má už samotná nosná konštrukcia minimálny spád. Pre kotviace prvky nie je potrebné predvŕtavať otvory, vďaka čomu dochádza k minimálnemu poškodeniu parozábrany.

V skladbách striech s klasickým poradím vrstiev sa v niektorých prípadoch vytvára spádová vrstva z betónu alebo ľahčeného betónu na tepelnej izolácii, čo umožňuje jednoduchú aplikáciu hydroizolačnej fólie (finančne nenáročným mechanickým kotvením) a preskúmanie prípadných defektov v hydroizolačnej vrstve, ktoré boli spôsobené ľudským faktorom či následným stavebným procesom.

V prípade, že sa na zabezpečenie proti účinkom vetra použije zaťažovacia vrstva kameniva, problém s hrúbkou a únosnosťou spádovej vrstvy pre kotviace prvky odpadá.

Hydroizolačný systém nie je negatívne ovplyvnený vytvorením nedostatočného spádu, t. j. pri trvalom zaplavení nedochádza k degradácii hydroizolačnej fólie. Na jednoplášťovej plus streche pri rekonštrukcii s ponechaním pôvodných vrstiev bez dodatočného dospádovania hydroizolačná fólia v mieste často sa tvoriacej kalužiny pomalšie stráca svoje mechanicko-fyzikálne parametre (starne pomalšie).

|

|

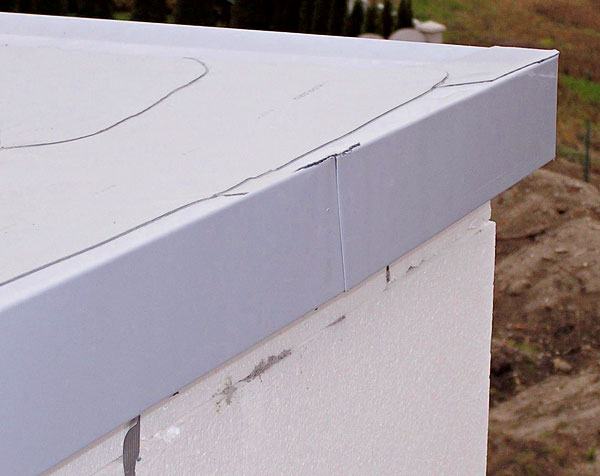

Obalená atika – spoločný detail skladieb

Zväčšovanie hrúbky zatepľovania obvodových plášťov vyvoláva potrebu používať stále väčšie rozvinuté šírky odkvapových plechov. Bežne sa napr. používa rozvinutá šírka 333 mm jednostranne vysunutého odkvapového profilu pri šírke atiky 600 mm. Práve tento fakt umocňuje často sa vyskytujúci nedostatok pri realizácii oplechovania, a to absentujúci spád atiky smerom k streche. Mnoho izolatérskych firiem montuje oplechovanie hydroizolačného systému na nevyspádované atiky, čo možno považovať za jasnú stavebnú nepripravenosť. Následkom toho pri použití klasického odkvapového profilu dochádza pri daždi k hromadeniu vody, ktorú aj mierny vietor strháva na fasádu v nezanedbateľnom objeme. Používanie tzv. príponiek na spevnenie oplechovania sa v týchto prípadoch stáva nevyhnutnosťou.

Prestupy hydroizoláciou

Dôležitým krokom, na ktorý sa často zabúda, je rozmiestnenie všetkých prestupov hydroizoláciou v takej vzdialenosti od seba (300 mm), aby ich bolo možné spoľahlivo opracovať.

Pri opracovaní prestupu z nemäkčeného PVC sa na jeho telo často privarí hydroizolačná fólia. Tá sa obaľuje do výšky minimálne 150 mm nad poslednú vrstvu strechy. PVC potrubia sú síce z kompatibilného materiálu, ale nie sú odolné proti UV žiareniu, preto ich treba obaliť hydroizolačnou fóliou v celej výške alebo ich zabezpečiť pred zvetrávaním iným spôsobom.

Pri pravidelných kontrolách striech starých desať a viac rokov je viditeľná degradácia plastových odvetrávacích komínov, ktoré by mali byť odolné proti UV žiareniu. Preto je správne, ak sa obalia dodatočnou strešnou hydroizolačnou fóliou odolnou proti UV žiareniu.

|

|

Strešné vpusty a dažďové zvody

Ak z nejakých dôvodov nemožno použiť štandardný vpust z určitého hydroizolačného systému (najmä na terasách a iných prevádzkových strechách), odporúča sa použiť taký, na ktorý sa dá spoľahlivo napojiť hydroizolačná fólia (prírubou alebo pomocou goliera kompatibilného materiálu).

Vnútrostrešné vpusty a systém zberného potrubia sú v niektorých prípadoch zameniteľné za rohové vpusty s odtokom cez atiku, čím možno vylúčiť vedenie zberného potrubia nad alebo pod nosnou konštrukciou. Týmto spôsobom sa minimalizuje riziko poruchy alebo upchatia.

Používanie pomocných a doplnkových materiálov hydroizolačného systému

Kotviace uholníky, ktoré sa používajú pri náhlej zmene sklonu strešnej roviny, sa odporúča kotviť predpísaným počtom kotviacich prvkov na bežný meter tak, aby boli podľa možnosti namáhané na strih. Kotviaci prvok uholníka je väčšinou namáhaný na strih vtedy, ak je kotvený do vodorovnej plochy. Pri streche s klasickým poradím vrstiev s 200 mm tepelnou izoláciou sa odporúča kotviť kotviace uholníky do zvislej plochy, čím sú namáhané skôr na vyťahovanie. Z toho dôvodu by sa nemala znižovať hustota kotviacich prvkov na kotviacich profiloch.

Kotviaci uholník je vyhotovený z poplastovaného plechu a jeho rozvinutá šírka je 70 až 100 mm. Ide o systémový prvok, ktorý nemožno nahradzovať inými materiálmi (ako napr. pozinkovaným plechom alebo rôznymi kotviacimi páskami).

Netkaná polypropylénová geotextília by mala mať podľa konštrukčného predpisu plošnú hmotnosť 300 g/m2. Na pohľad je však len ťažko rozoznateľná od geotextílie s plošnou hmotnosťou 200 g/m2.

Rekonštrukcia s vytvorením jednoplášťovej plus strechy bez zateplenia na pôvodnú asfaltovú hydroizoláciu si vyžaduje použitie separačnej geotextílie s plošnou hmotnosťou 300 g/m2. Na základe zistení z kontrol aplikácií starších ako desať rokov možno konštatovať, že používanie nižšej gramáže geotextílií ako 300 g/m2 má negatívny vplyv na životnosť hydroizolačného systému.

Pre lepšiu mikroventilačnú schopnosť a schopnosť prekonať prípadné nerovnosti na drevenom plnom záklope s latami na tesný zráz je predpísaná plošná hmotnosť geotextílie 500 g/m2. Aj v tomto prípade sa však stáva, že sa často nahrádza geotextíliou s plošnou hmotnosťou 300 g/m2.

spracované z podkladov firmy FATRA IZOLFA, a. s.

Foto: FATRA IZOLFA