Technické riešenie na zvýšenie úspory tepla v tepelných napájačoch a vo väčších dimenziách tepelných sietí

Správnym zvolením potrubného systému možno znížiť tepelné straty v sieťach a predĺžiť ich životnosť.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Sústavy centralizovaného zásobovania teplom (SCZT) majú v sektore vykurovania na Slovensku podiel viac než 50 %. Zásobujú približne 16 000 bytových domov, čo je 1,8 mil. obyvateľov [1]. Aktuálny trend znižovania uhlíkovej stopy a emisií CO2 sa začína uplatňovať aj v rámci SCZT. Využívanie obnoviteľných zdrojov (OZE) spolu so správnym návrhom potrubných rozvodov dokáže prispieť k udržateľnému rozvoju sietí SCZT. V článku sa zameriame na správny návrh tepelných rozvodov vo všeobecnosti, no najmä na tepelné napájače (oceľové predizolované siete dimenzií nad DN 300).

o 0,7 % viac ako v roku 2021. Do celkovej dodávky tepla sú zahrnuté dodávka na vykurovanie a prípravu teplej vody pre bytové a nebytové objekty a dodávka na technologickú spotrebu. Z celkovej dodávky tepla v roku 2022 sa na vykurovanie a prípravu teplej vody v bytových objektoch spotrebovalo 30 %, v nebytových objektoch 28 % a na technologické účely 42 %. V sledovanom roku klesol podiel dodávky tepla na vykurovanie a prípravu teplej vody v bytových objektoch o 12,7 %, čo je výsledkom teplejšieho roka 2022, a súčasne šetrenia tepelnou energiou odberateľmi v domácnostiach [2].

Na obr. 1 sú vyznačené jednotlivé inštalované výkony SCZT v MW, ktoré prezentoval Úrad pre reguláciu sieťových odvetví.

Potrubné napájače tepla

Tepelné napájače, resp. veľké tepelné potrubné rozvody tepla, sú oceľové potrubia v dimenzii nad DN 300. Tieto diaľkové tepelné napájače prenášajú zohriate teplonosné pracovné látky z teplárne do menších rozvodných celkov SCZT. Príkladom sú tepelné napájače v Košiciach či tepelný napájač z Temelína do Českých Budějovíc v Českej republike. Teplo v tomto novom napájači prúdi v dimenzii DN 500 viac ako 26 kilometrov s vonkajšou dimenziou potrubí, ktoré prepájajú jadrovú elektráreň Temelín, DA 800 a DA 710. Výstavba nového horúcovodu trvala štyri a pol roka [10].

Ďalším príkladom je horúcovodný tepelný napájač z Dukovian do Brna v Českej republike. Horúcovod, ktorého výstavba je plánovaná na rok 2030, bude dlhší ako 40 km [11].

Podľa urbanisticko-technického riešenia sú z primárnych požiadaviek osadené technológie na inštaláciu a prevádzku technologických zariadení, na pripojenie nových alebo rekonštruovaných rozvodov do jestvujúcich rozvodov verejného teplovodu, ako aj na efektívne využitie dotknutej časti riešeného územia. Časti potrubných privádzačov môžu viesť v nadzemnom alebo podzemnom variante.

Začiatočný postup pre správny návrh tepelných sietí

Prvým a hlavným krokom pri zvýšení úspory tepla a znížení finančných investícií je správny návrh rozvodných potrubných trás tepelných napájačov. Do samotného návrhu vstupujú koncové pripájacie odberné miesta (tepelné výkony odberných miest), dĺžky trás potrubí, prevádzkový tlak v potrubnej sieti a v neposlednom rade teplotný spád teplonosnej pracovnej látky (teplota prívodnej a vratnej vody).

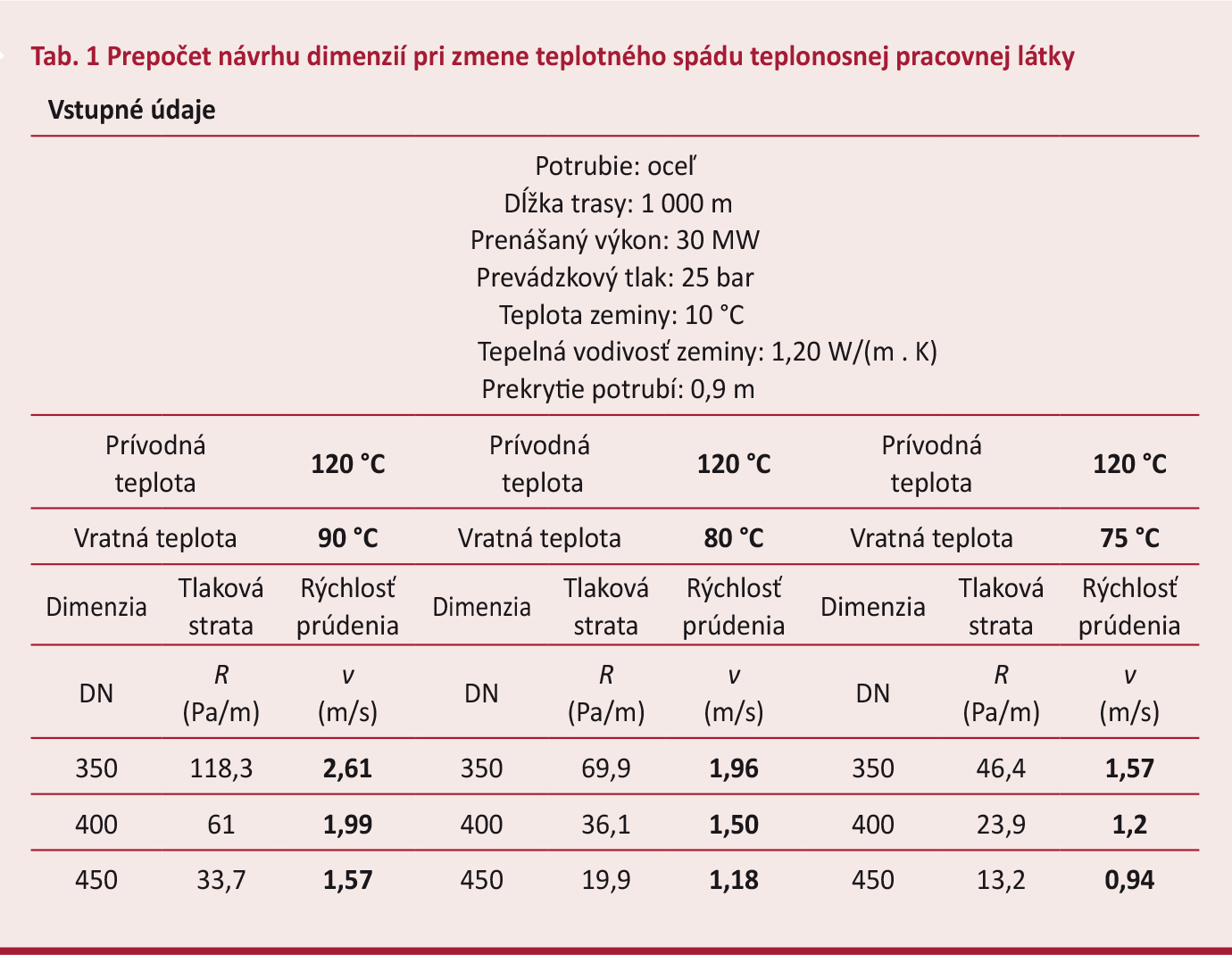

Keď poznáme všetky tieto údaje, nie je problém nadimenzovať tepelnú rozvodnú sieť, je však dôležité zamyslieť sa aj nad tým, s akou prívodnou teplotou teplonosnej pracovnej látky budeme vstupovať do výpočtu. Často sú tepelné siete nadimenzované na vyššie teploty, než je nutné, podstatné je preto zvážiť, či je možné znížiť teplotný spád teplonosnej pracovnej látky. Ak prívodnú teplotu teplonosnej pracovnej látky nie je možné znížiť, úpravou, a teda znížením teploty vratnej teplonosnej pracovnej látky z 90 na 80 alebo 75 °C, vieme ovplyvniť samotný návrh dimenzií potrubných rozvodov. Zmenou vratnej teplonosnej pracovnej látky dokážeme zmeniť veľkosť dimenzie, a to znížiť až o 1 dimenziu. Táto zmena dimenzie súvisí so zmenšením celkových strát v potrubí (menšie plochy pri úniku tepla do okolia), čo zároveň pozitívne ovplyvní celkovú cenu investície projektu.

30 MW a dĺžke potrubí 1 000 m. Rôznymi teplotnými spádmi dokážeme prispôsobiť návrh potrubí tak, aby sme dodržali požadované podmienky návrhu potrubných rozvodov tepelných napájačov (neprekračovali maximálnu povolenú tlakovú stratu a maximálnu rýchlosť prúdenia).

Porovnanie súčasných potrubných systémov pre diaľkové tepelné napájače SCZT

V nasledujúcom opise sme sa sústredili na porovnanie hlavných prvkov, ktoré ovplyvňujú návrh diaľkových potrubných tepelných napájačov pre SCZT. Sú to straty tepla v tepelných sieťach, životnosť potrubí a montáž.

Straty v potrubných rozvodoch tepelných sietí – životnosť potrubí

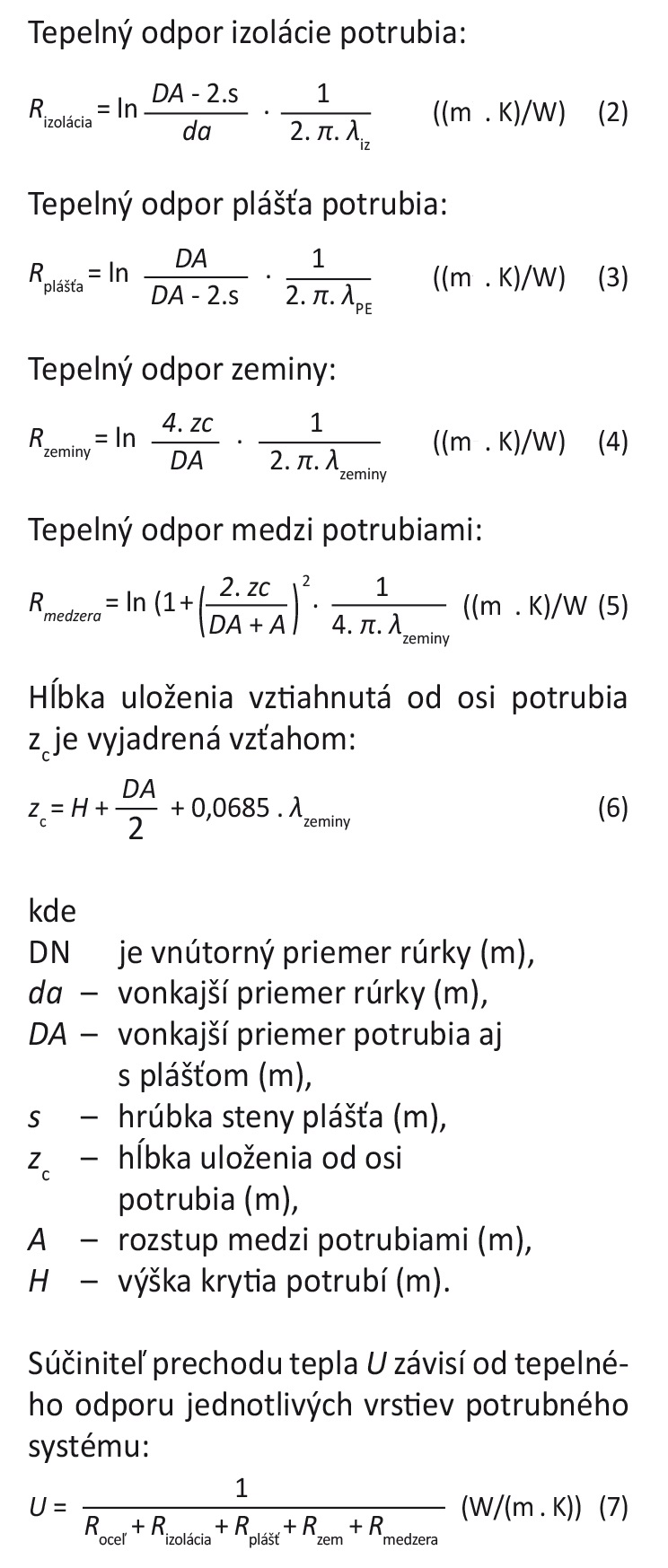

Straty v tepelných rozvodoch závisia od samotnej vodivosti materiálov potrubných systémov a od ich hrúbok. Výsledkom je súčiniteľ prechodu tepla U, ktorý ohraničuje množstvo tepla schopné preniknúť cez bariéru. Hodnoty R popisujú tepelné odpory jednotlivých vrstiev (oceľové potrubie, plášť potrubia, izolácia, zemina, medzera medzi potrubiami).

Tepelný odpor oceľového potrubia:

Ďalšie parametre, ktoré ovplyvňujú tepelné straty v potrubiach tepelných napájačov, sú teplota zeminy, tepelná vodivosť zeminy a prekrytie potrubí vo výkope.

V nasledujúcich výpočtoch sme počítali s takýmito hodnotami:

• prevádzkový tlak: 25 bar

• teplota zeminy: 10 °C

• tepelná vodivosť zeminy: 1,20 W/(m . K)

• prekrytie potrubí: 0,9 m

Príklad výpočtu súčiniteľa prechodu tepla U

Ide o predizolované potrubie DN 400 s difúznou bariérou S1 a s nasledovnými parametrami:

Di (vnútorný priemer rúrky) = 0,3938 m

da = 0,4064 m

DA = 0,560 m

s = 0,0063 m

A = 0,14 m

H = 0,9 m

Po dosadení uvedených hodnôt do vzorcov (1) až (5) dostávame takéto tepelné odpory jednotlivých vrstiev:

• tepelný odpor oceľového potrubia:

Roceľ = 0,00010 (m2 . K)/W

• tepelný odpor izolácie potrubia:

Rizolácia = 1,76 (m2 . K)/W

• tepelný odpor plášťa potrubia:

Rplášťa = 0,0086 (m2.K)/W

• tepelný odpor zeminy: Rzeminy= 0,29 (m2 . K)/W

• tepelný odpor medzi potrubiami:

Rmedzera = 0,175 (m2 . K)/W

Hĺbka uloženia vztiahnutá od osi potrubia z je po dosadení do vzorca (6) zc= 1,2622 m.

Súčiniteľ prechodu tepla U je v zmysle vzorca (7) U = 0,448 (W/(m . K)).

Predizolované oceľové potrubia sú dostupné v štandardnej verzii, pri ktorej potrubia pozostávajú z oceľových potrubí s vrstvou izolácie PUR a opláštenia HDPE.

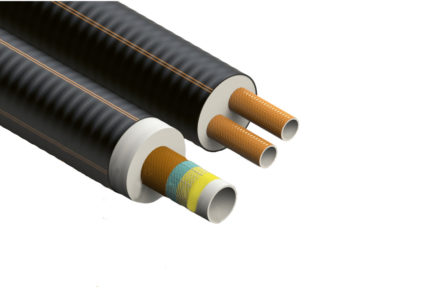

Ďalej sú to oceľové predizolované potrubia s difúznou bariérou, ktorá je aplikovaná v rámci technologického postupu na tzv. conti linke. Tam sa izoluje oceľová rúra tak, že sa okolo nej vytvorí obal z Al fólie a do neho sa aplikuje PUR pena. Na túto fóliu sa následne extruduje HDPE plášť. Touto technológiou je možné vyrobiť aktuálne s difúznou bariérou iba rovné potrubia.

Inovatívne oceľové predizolované potrubia majú difúznu bariéru EVOH s pridanou hodnotou medzi plášťom tak, aby sa zamedzilo vniknutiu vlhkosti do izolácie a k rúrkam. Pri EVOH vrstve je difúzna bariéra umiestnená v plášti v poradí HDPE + EVOH + HDPE, následne pokračujú izolácia PUR a oceľové potrubie. To znamená, že v kontinuálnom procese sú jednotlivé vrstvy extrudované, čím je zabezpečené ich dokonalé spojenie. Oceľová rúrka je koronovaná tak, aby bola zabezpečená maximálna súdržnosť systému. Difúznu bariéru obsahujú všetky komponenty – priame potrubia, T-kusy, kolená, doizolovania aj predizolované armatúry. K dispozícii sú aj 16 m potrubia, čo umožňuje eliminovať počet zvarov, kontroly zvarov a následné doizolovania.

Podľa normy EN253 by maximálna počiatočná tepelná vodivosť PUR peny nemala presahovať 0,029 W/(m . K) pri 50 °C. Moderné PUR peny majú často hodnoty nižšie než 0,029 W/(m . K), ale táto hodnota sa môže mierne meniť v dôsledku migrácie plynov do alebo z peny. V krátkodobom horizonte bude oxid uhličitý difundovať von a nahradí ho vzduch [5]. Vzduch má vyššiu tepelnú vodivosť než oxid uhličitý, preto sa aj tepelná vodivosť peny zvýši.

Pri bežných predizolovaných oceľových potrubiach sa pomocou experimentálnych meraní zistilo, že zmena súčiniteľa tepelnej vodivosti PUR izolácie sa môže zvýšiť z 0,027 W/(m . K) na 0,038 W/(m . K) [6, 7]. Pri oceľových predizolovaných potrubiach s difúznou bariérou sa však táto hodnota tepelnej vodivosti PUR izolácie v ďalších rokoch nemení – zostáva rovnaká, na úrovni pod 0,027 W/(m . K). Difúzna bariéra EVOH v predizolovaných potrubiach (zabudovaná priamo do ochranného plášťa) tak zvyšuje životnosť teplárenských potrubí vďaka eliminácii korózie rúrok, a zároveň znižuje tepelné straty v rozvodoch tepla.

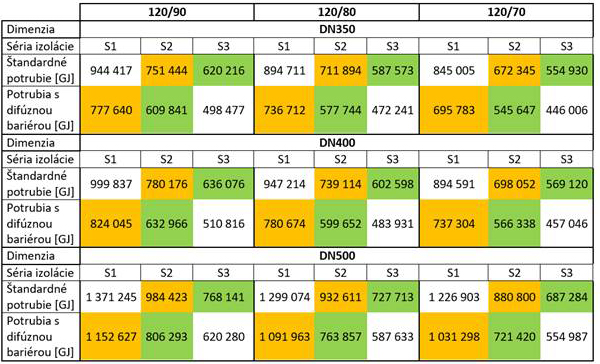

V tab. 2 sú uvedené kumulatívne tepelné straty v dimenziách DN 350 až DN 500 na 10 km trasy potrubia pre tri rôzne teplotné spády (120/90, 120/80, 120/70). Ako sme už vyššie spomínali zmenu teplotného spádu v súvislosti so zmenšením dimenzie potrubí, má zmena teplotného spádu vplyv aj na tepelné straty. V tab. 2 je zobrazené porovnanie kumulatívnej tepelnej straty potrubí so štandardným HDPE plášťom (podľa meraní sa pri nich postupne zhoršuje tepelná vodivosť) s potrubiami, ktoré majú difúznu bariéru (kde antidifúzna vrstva zabraňuje difundovaniu a zmene vlastností izolácie).

Vo všeobecnosti by sa dalo povedať, že je možné nahradiť izolačnú triedu zo štandardného predizolovaného potrubia S2 do série S1 s difúznou bariérou, sériu S3 štandardného potrubia do S2 s difúznou bariérou podľa zvolenej úspory tepla v rozvodoch. Respektíve môžeme potvrdiť, že pri zvolení rovnakej hrúbky izolácie v každej sérii izolácie dochádza k výraznej úspore tepla cez nižšie tepelné straty v potrubných rozvodoch, ktoré sú zabezpečené v antidifúznom systéme.

Životnosť predizolovaného potrubia a celkovej tepelnej siete závisí od [8]:

• kvality materiálov a surovín použitých pri výrobe – správneho spracovania rúr a izolovaných prvkov,

• správneho návrhu projektu,

• kvality stavebno-montážnych prác,

• kvalifikácie zváračov a montérov,

• dohľadu počas inštalácie potrubí,

• spôsobu prepravy a skladovania izolovaných prvkov na stavenisku,

• kvality vody v distribučnej sieti.

Dodržiavanie stanovených zásad pri návrhu tepelných sietí, výrobe rúr a izolovaných prvkov a počas stavby, montáže a prevádzky teplárenského rozvodu zabezpečí, že bude táto sieť spoľahlivo fungovať 30 rokov.

Vplyv dĺžky potrubia na rýchlosť montáže

Pri väčších projektoch (kde sú násobne dlhšie trasy potrubí) je vhodné zvážiť aj možnosť použitia potrubí v dĺžkach 16, prípadne dokonca 18 m. Táto väčšia dĺžka potrubí, ktoré sa inak štandardne dodávajú v dĺžkach 6 alebo 12 m, pomôže zredukovať počet spojov na trase. Na trhu sú výrobcovia, ktorí ponúkajú okrem štandardných 12 m aj 16 m potrubia, niektorí dokonca 18 m potrubia pre dimenzie nad DN 300.

Na 10 000 m je pri 12 m potrubiach potrebných 1 667 spojov, pri 16 m potrubiach je to 1 250 spojov a pri 18 m iba 1 111 spojov/zvarov. Použitím 18 m potrubí oproti 12 m je možné ušetriť až tretinu zvarov a spojov. Pri prepočte sme nebrali do úvahy kolená, kompenzátory ani iné komponenty.

Ak uvážime, že pri dimenzii DN 500 pripadá bežne na jedného zvárača za deň cca 1,5 zvaru a pri DN 700 je to 1 zvar na človekodeň, ide o výrazné zrýchlenie výstavby (obmedzené množstvo zváračov s potrebnou kvalifikáciou). Samozrejme, nejde iba o samotný zvar a zvárača, ale aj o prípravu zvaru, ktorá môže trvať dlhšie ako samotný zvar. Potom sú dôležité kontrola zvaru, röntgen atď. Každý spoj je nutné odborne doizolovať.

Záver

Celkový návrh a prispôsobenie tepelnej siete predstavujú prvoradé kroky k zabezpečeniu správne navrhnutej trasy v sieťach SCZT. Konkrétne ide o zvolenie správneho teplotného spádu a prevádzkového tlaku a zvolenie potrubného systému (materiálu potrubí a série izolácie). Ako sme uviedli vyššie, správnym zvolením potrubného systému vieme znížiť tepelné straty v sieťach, a takisto predĺžiť ich životnosť. Aj malá zmena vie ovplyvniť parametre siete, keďže ide o dimenzie nad DN 300 a aj dĺžky trás sú násobne dlhšie. Voľba dlhších vyrobených potrubí s dĺžkami 16 alebo 18 m (namiesto štandardných 6, resp. 12 m) dokáže zrýchliť celkovú montáž a výstavbu tepelných sietí. Správny návrh tepelných sietí je zároveň viac ekologický, umožňuje znížiť emisie CO2, a takisto aj prevádzkové náklady, vďaka menšej potrebe tepla pri jeho výrobe.

Ing. Eva Švarcová, prof. Ing. Ján Takács, PhD.

Eva Švarcová doktorandka na katedre TZB STU a zároveň pracuje na úseku technickej podpory v spoločnosti NRG flex, s. r. o., Ján Takács pôsobí na Katedre TZB SvF STU v Bratislave.

Obrázky: NRG flex

Literatúra

1. Úrad pre reguláciu sieťových odvetví, Výročná správa ÚRSO 2021; https://www.urso.gov.sk/data/att/dad/2030.b1313b.pdf.

2. Úrad pre reguláciu sieťových odvetví, Výročná správa ÚRSO 2022; https://www.urso.gov.sk/data/att/8d4/2610.aac5d5.pdf.

3. Slovenská inovačná energetická agentúra, ÚRSO, https://www.siea.sk/bezplatne-poradenstvo/bezplatne-poradenstvo-pre-verejny-sektor/sustavy-centralneho-zasobovania-teplom-prehlad-sucasneho-stavu/.

4. M. Šroubek, prezentácia Teplárny Brno, Dny teplárenství a energetiky, 26. 4. 2023.

5. Alberto Vega, Assessment of the lifetime of district heating pipes, thesis for the degree of doctor of philosophy, Sweden, 2020.

6. Hans Korsman, Stefan de Boer, Ivo Smits, „IEA Implementing Agreement on District Heating and Cooling, including te integretion of CHP”, Department of Mechanical and Process Engineering. Nuon N.V. Duiven, the Netherlands, 2005.

7. Razvan- Corneliu Lefter, Daniela Popescu, Analysis of „Conti“ Pre- insulated Pipes with Diffusion Barrier Versus Traditional Pre-insulated Pipes Used in District Heating Networks.

8. Prezentácia: Predizolované systémy v teplonosných sieťach – hodnotenie používaných riešení z pohľadu približne 30 rokov prevádzky, kľúčové body. Ewa Kręcielewska, Spec Grupa Dalkia.

9. Oceľové predizolované potrubia, https://www.nrgflex.sk/ocelove-predizolovane-potrubia/.

10. Horkovod z Temelína do Českých Budějovic začal dodávat teplo; https://www.cez.cz/cs/pro-media/tiskove-zpravy/bezemisni-teplo-uz-proudi-z-temelina-do-ceskych-budejovic-183168.

11. Brno dostane teplo z Dukovan https://www.novinky.cz/clanek/domaci-brno-dostane-teplo-z-dukovan-40433076.

![Obr. 1 Sústavy centralizovaného zásobovania teplom na Slovensku [3] Obr. 1 Sústavy centralizovaného zásobovania teplom na Slovensku [3]](https://www.asb.sk/wp-content/uploads/2024/04/Obr.jpg)

![Obr. 2 Rez pre tepelné napájače s vyznačenými územiami staveniska [4] Obr. 2 Rez pre tepelné napájače s vyznačenými územiami staveniska [4]](https://www.asb.sk/wp-content/uploads/2024/04/Obr.-2.jpg)

![Obr. 3 Predizolované potrubie so zabudovanou difúznou bariérou EVOH [9] Obr. 3 Predizolované potrubie so zabudovanou difúznou bariérou EVOH [9]](https://www.asb.sk/wp-content/uploads/2024/04/plast.jpg)