Veterné elektrárne už nie sú len na zelených lúkach

Veterné farmy predstavujú jedno z mnohých využití obnoviteľných zdrojov, pričom v centrálnej Európe sú pomerne známe. Dnešný trh v západnej Európe sa však začína koncentrovať na takzvanú offshore odnož využitia veternej energie, teda na veterné farmy na otvorenom mori s vhodnými poveternostnými podmienkami.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

V roku 2018 začalo platiť revidované nariadenie EK s cieľom dosiahnuť hranicu 32 % energie z obnoviteľných zdrojov do roku 2030, čo by malo pomôcť krajinám EÚ dosiahnuť ciele schválené Parížskou dohodou, pričom práve offshore je potenciálne veľkou súčasťou tejto transformácie.

Dôvodov je hneď niekoľko. Najväčším benefitom morských fariem je vyššia efektivita, ktorú možno dosahovať najmä vďaka stabilnejšej a vyššej priemernej rýchlosti vetra, ktorý tu nenaráža na prekážky, keďže sa morské veterné farmy inštalujú približne 5 až 20 km od pobrežia.

Kým veterná turbína s priemernou kapacitou 2,5 až 3 MW umiestnená na pevnine dokáže poháňať približne 1 500 domácností, offshore turbína s kapacitou 3,6 MW má dvojnásobnú priemernú výrobnú kapacitu. Táto vyššia efektivita motivuje výrobcov aj investorov k omnoho väčším rozmerom turbín, ktoré sa čoraz viac vzďaľujú tým typu onshore. Výšky turbín dosahujúce 150 m a listy dlhé viac ako 75 m sa stali viac-menej štandardom všetkých nových inštalácií. Tieto nové rozmery však prinášajú nové inžinierske prekážky.

Dizajn turbín a veží

Hlavným dôvodom krátkej životnosti veterných turbín je únava materiálu. Priemerná dizajnovaná životnosť je 25 rokov. Únava sa týka skoro všetkých častí turbíny s výnimkou gondoly, v ktorej sa bežne nachádza prevodovka, generátor a ostatné elektrické vybavenie turbíny.

Listy, ktoré sa vyrábajú z rôznych kompozitných materiálov (prevažne sklolaminátu a balzy), musia odolávať viacerým negatívnym faktorom, ako sú neustále zmeny rýchlosti vetra, turbulencie či erózia spôsobená vysokou rýchlosťou listov, ktorá dosahuje na ich koncovej časti až do 400 km/h. Pri tejto rýchlosti dochádza k mikrokolíziám s časticami nachádzajúcimi sa v okolitom vzduchu, ktoré poškodzujú povrch listov. Aj preto sa neustále vyvíjajú nové tvary listov a hľadá sa spôsob ich povrchovej úpravy.

Konštrukcia veže čelí podobným problémom únavy materiálu z neustále sa meniaceho zaťaženia s vysokým počtom cyklov. Veľkú časť cyklického zaťaženia spôsobuje frekvencia rotujúcich listov v blízkosti veže. Táto špecifickosť veterných turbín sa zohľadňuje aj pri ich dynamickom dizajne, kde sa dbá na to, aby rezonančné frekvencie stavby neboli v blízkosti frekvencie rotácie listov, čo môže viesť k rezonancii a k potenciálnemu kolapsu.

Typy základov

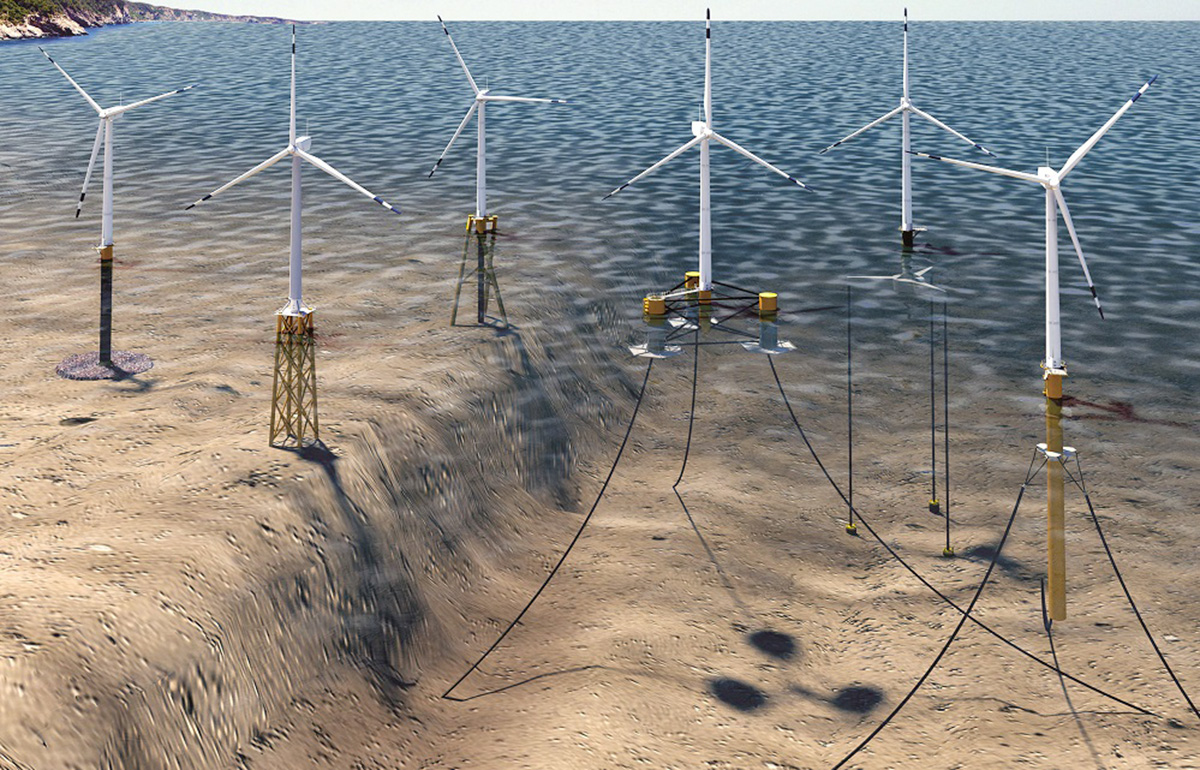

Pri morských veterných turbínach existuje široká škála možných typov základov. Výber závisí od geologických podmienok, hĺbky vody v danej lokalite, ako aj od skúseností stavebných firiem s inštaláciou v danom regióne.

V súčasnosti sa najčastejšie používajú monopilóty a konzolové konštrukcie (Jackets) ukotvené štyrmi menšími pilótami. Používajú sa aj tripodové a gravitačné konštrukcie a vo vývoji sú plávajúce základy a sací kesón (Suction bucket/Caisson).

Monopilóty

Pri hĺbkach do 30 m s pevným ílovitým alebo pieskovým podložím, čo sú typické podmienky v Severnom mori, kde je najvyššia koncentrácia offshore veterných elektrární na svete, sú oceľové monopilóty jednoznačnou voľbou. Môžu dosahovať celkovú dĺžku až 120 m, z ktorých môže byť až 60 m pod morským dnom

. Zo všetkých súčasných možností je ich výroba najjednoduchšia, a to z dôvodu minimálneho počtu zvarov, čo sa odráža aj na konečnej cene základu. Medzi ďalšie dôvody, pre ktoré sa stali monopilóty hlavným druhom základov, patria minimálna potreba predprípravy podložia, ako aj jednoduchá inštalácia. Tá sa robí pomocou vibračného alebo hydraulického kladiva, ktoré zatlčie alebo zavibruje pilótu do potrebnej hĺbky. Po dokončení inštalácie si monopilóty vyžadujú len minimálnu potrebu údržby.

Vďaka výskumom sa postupne začína tento druh základov aplikovať aj v projektoch s väčšou hĺbkou, niekedy až do 50 m, a v mäkkých, či dokonca kamenistých podložiach. Vzhľadom na neustále narastajúce rozmery turbín môže priemer monopilót dosahovať až 10 m a hrúbku 10 cm. V takýchto prípadoch však monopilóty prestávajú byť ekonomicky výhodné a začínajú sa im vyrovnávať iné typy základov.

Konzolové konštrukcie (Jackets)

Prevažne pri väčších hĺbkach, kde už monopilóty nie sú efektívne, sa už roky používa systém konzolových konštrukcií prevzatý z offshore ropného priemyslu, ktorý štandardne pozostáva zo štyroch pilót a zo samotnej konzoly. Výhodnosť s ohľadom na celkovú cenu základov sa pri konzolách začína prejavovať hlavne v lokalitách s hĺbkou nad 40 m.

Najčastejšie sa využívajú v Baltskom mori alebo na pobreží Japonska či Taiwanu. Na vrchu konzoly sa nachádza plošina, ktorá slúži na ukotvenie veže a zároveň ako servisná platforma. Pilóty kotviace konzolovú konštrukciu ku dnu sú výrazne menšie a vďaka rozloženiu zaťaženia sú osvedčené aj pri iných projektoch mimo offshore, pričom na rozdiel od monopilót ponúkajú väčšiu optimalizáciu materiálu.

Aj konzoly však majú svoje nevýhody. Veľký počet spojov, ktoré musia spĺňať najprísnejšie štandardy pre zvary, predražujú a predlžujú, ale hlavne komplikujú ich výrobu. Zároveň v prípade inštalácie pilót po umiestnení konzoly vytvárajú logistické problémy. Tieto konštrukcie sú však pri nepriaznivých geologických podmienkach (príliš mäkké alebo tvrdé podložie na monopilóty), resp. pri hĺbkach nad 40 m stále nenahraditeľné.

Gravitačné základy (gravity based foundations)

Ďalší druh základu, ktorý sa používa najmä pri veterných farmách umiestnených bližšie k pobrežiu, teda v plytkých lokalitách, predstavujú gravitačné základy. Sú to plávajúce kesóny, ktoré sa po uložení napustia vodou, aby klesli na upravené morské dno.

To sa najskôr vybagruje a neskôr vystelie kamenivom, ktoré chráni základ pred podmytím. Tieto práce sú však cenovo aj časovo náročné. Inštalácii gravitačných základov preto musí predchádzať dôkladné geologické mapovanie, aby sa predišlo nečakanému sadnutiu podložia. Inštalujú sa preto najmä v lokalitách s dobre konsolidovaným podložím, ktoré je schopné zvládnuť zaťaženie bez nadmerných deformácií.

Keďže nejde o fixné kotvenie o morské dno, sú tieto základy plne odstrániteľné. Tento druh základu však vytvára určité limity – príkladom je použitie v seizmicky aktívnych zónach s výskytom zemín s náchylnosťou na stekutenie. Väčšie turbíny potrebujú väčšie a ťažšie základy, aby predišli prevráteniu a posunu, čo však exponenciálne zvyšuje náklady na výrobu a inštaláciu.

Zhodnotenie nákladov na inštaláciu a údržbu gravitačných základov vyhotovených na starších projektoch ukázalo celkovo vyššie náklady v porovnaní s odhadovanou kalkuláciou konzolových konštrukcií. Aj z tohto dôvodu ustúpil v posledných rokoch tento typ základov konzolovým konštrukciám a monopilótam.

Sacie kesóny (suction caisson)

Sací kesón je konštrukcia v tvare obráteného vedra (bucket), ktorá tvarovo vychádza z monopilóty, ale vlastnosťami pripomína chovanie gravitačného základu. Prvé sacie kesóny boli inštalované v roku 1981 pri ropných platformách.

Odvtedy sa používali v rôznych odvetviach ako sacie kotvy v extrémnych hĺbkach (viac ako 1 500 m) a postupne sa s nimi začíname stretávať aj pri morských veterných farmách vo forme monosacieho kesónu. V súčasnosti sa využívajú najčastejšie v lokalitách s výskytom slabo konsolidovaného a pieskového podložia. Ich relatívne jednoduchá inštalácia a nižší objem ocele, potrebný na ich výrobu, pomáhajú ich popularizácii.

Kesón s priemerom a výškou 15 až 25 m sa nainštaluje spustením na povrch morského dna, kde sa z neho postupne vysáva voda, čo vytvára podtlak vnútri kesónu. Vytvorený tlakový rozdiel spôsobuje silu potrebnú na zaborenie kesónu do morského dna. Tlak v rôznych komorách sa pri odsávaní kontroluje a reguluje, aby sa predišlo nežiaducim rotáciám. Nainštalovaný základ sa správa podobne ako gravitačný základ, a to vďaka zemine vnútri kesónu, ktorá funguje ako balast, zatiaľ čo okolitá zemina mimo kesónu pomáha zvýšiť horizontálnu kapacitu.

Takýto štýl základov má oproti štandardným pilótam a gravitačným základom niekoľko výhod. Oveľa nižšie náklady na materiál v porovnaní s gravitačnými základmi dovoľujú aplikovať toto riešenie aj na súčasné 8 MW turbíny, a to aj pri väčších hĺbkach. Oproti pilótam sú sacie kesóny zas plne recyklovateľné, keďže na konci života farmy sa dajú kompletne odstrániť napumpovaním vody späť do kesónu a vytvorením pretlaku.

Použitím sacích kesónov sa tiež odstraňuje riziko ohrozenia lokálnej fauny nadmerným hlukom, ktorý vzniká pri inštalácii pilót, no pri tichej inštalácii kesónov neexistuje. Medzi limitujúce faktory tohto typu základov patria nateraz nedostatočné skúsenosti a vyššie výrobné náklady, ktoré sú s nimi asociované, avšak je úplne jasné, že sacie kesóny sa budú objavovať na projektoch s omnoho vyššou frekvenciou, ako je to dnes. Hlavným limitom inštalácie však zostáva prítomnosť kohéznej zeminy v podloží.

Plávajúce základy (floating foundations)

Plávajúce platformy sa skladajú z dvoch častí, a to z plávajúcej platformy (alebo zo stabilizačnej pilóty) a z niekoľkých kotiev. Už teraz existuje mnoho konceptov platforiem – od jednoduchších balastových až po komplexnejšie –, určených pre niekoľko turbín naraz.

Samotné kotvy, ktoré kotvia plávajúcu časť k morskému dnu, sa skladajú z oceľových lán a zo sacích kesónov. Najčastejšie sa navrhujú tri systémy kotvenia. Prvý je systém napnutých kotiev, ktoré dokážu odolávať horizontálnym silám aj momentom.

Druhý systém využíva voľné kotvenie, ktoré zabezpečuje iba pozíciu veternej turbíny na mori, tretí je systém balastového kotvenia, ktoré používa ťažidlá na lanách voľného kotvenia. Práve tento model využíva prvá a zatiaľ jediná vysokokapacitná plávajúca veterná farma Hywind Scotland, ktorá je v prevádzke od roku 2017.

Farmy s plávajúcimi základmi majú hneď niekoľko výhod, a to aj oproti sacím kesónom. Môžu sa inštalovať v ktorejkoľvek lokalite nezávisle od hĺbky mora – jedinou podmienkou daného základu je prítomnosť kohéznych zemín, čo znamená, že sa môžu inštalovať na inak neprístupné miesta s lepšími veternými podmienkami ďalej od pobrežia.

Rovnako ako sacie kesóny sú aj plávajúce základy plne recyklovateľné. Ich samotná inštalácia sa však líši tým, že celé predskladané turbíny s platformou môžu byť pritiahnuté na danú lokalitu, eliminujúc potrebu inštalačných (jack-up) lodí, ktoré sú finančne náročné na prevádzku.

Toto moderné riešenie zakladania offshore turbín má však tiež určité nedostatky. Vzhľadom na to, že sa plávajúce základy nachádzajú len vo vývojovej a testovacej fáze, sú ekonomicky nevýhodné. Mnoho konceptov treba ešte dôkladne preskúmať, rovnako ako pri sacích kesónoch, no tento typ základov bude pravdepodobne čoraz populárnejší.

Výber základov

Výber základov predstavuje komplexný problém, ktorý závisí od mnohých faktorov, ako sú veľkosť turbíny, podložie, veterné a morské podmienky, ako aj od environmentálnych požiadaviek danej krajiny či investora.

Nové regióny, ktoré majú záujem o takéto farmy, prinášajú nové výzvy v podobe väčších hĺbok, komplikovanejších geologických podmienok a väčších turbín, ktoré si vyžadujú moderné riešenia aj vo forme inovatívnych základov. Zatiaľ čo staré typy základov prechádzajú optimalizáciou, sú sacie kesóny a plávajúce turbíny neustále inovované a s najväčšou pravdepodobnosťou sa budú v budúcnosti viac využívať.

FOTO: archív autorov

Frederik Mitev pôsobí ako geotechnický inžinier v oddelení Offshore Wind pre COWI A/S. Daniel Nepustil pôsobí ako konštrukčný inžinier pre Siemens Gamesa Renewable Energy A/S.

Článok bol publikovaný v časopise Inžinierske stavby 03/2020.