Sanácia železobetónových stropných a balkónových dosiek

Výrazný rozvoj moderných strojných zariadení v oblasti betónového staviteľstva a s tým súvisiaci pokrok technológií zhotovovania betónových stavieb umožnili širšie využívanie monolitického betónu aj v takých betónových konštrukciách, v ktorých sa využíval zriedkavejšie. Plne automatizované výrobne betónu, využívanie technológie transportbetónu v spojení s čerpacou technikou na betón, moderná vibračná technika a v neposlednom rade moderné systémové debnenie umožňujúce rýchle vykonanie debniacich a oddebňovacích prác s minimálnymi nárokmi na pracovnú silu sú dôvodom, prečo sa technológia monolitického betónu v súčasnosti výrazne presadzuje v segmente občianskych, administratívnych a bytových budov.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Nosný systém bytovej stavby

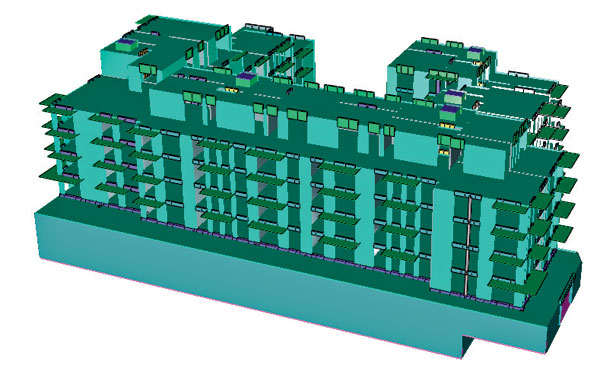

V súčasnosti sa v segmente bytových stavieb zvislá nosná konštrukcia murovaná z keramických alebo iných tvaroviek často nahrádza monolitickou železobetónovou konštrukciou. To platí spravidla aj pre nosné obvodové steny, v prípade ktorých sa požiadavka na tepelnoizolačné vlastnosti rieši zateplením ich vonkajšieho povrchu. Najčastejšie ide o doskovo-stenové monolitické železobetónové konštrukcie, ktorých zhotovovanie spravidla postupuje po jednotlivých poschodiach v etapách určujúcich pracovné škáry medzi zvislými stenami a vodorovnými stropnými doskami. Po zhotovení celá nosná železobetónová konštrukcia budovy v konečnom štádiu prevádzky predstavuje veľmi tuhý priestorový nosný systém, z hľadiska statického a dynamického pôsobenia schopný účinne odolávať všetkým vonkajším zaťaženiam, na ktoré bol navrhnutý. Vysoká priestorová tuhosť tohto nosného systému však prináša so sebou aj vyššiu náchylnosť stropných dosiek na vznik a rozvoj trhlín v štádiu ich zhotovovania.

Problémy pri zhotovovaní stropných dosiek

Najčastejším typom stropných konštrukcií bytových stavieb sú dnes plné železobetónové dosky s konštantnou hrúbkou. Zo statického hľadiska sa navrhujú ako jednosmerne alebo dvojsmerne nosné plošné železobetónové prvky. Pri väčších rozpätiach stropných dosiek sa dnes využíva možnosť vyľahčenia (napríklad takzvaný systém Boubble-Deck). Postup zhotovovania stropnej dosky závisí od mnohých okolností, hlavne však od jej tvaru a pôdorysných rozmerov. V prípade spojitej stropnej dosky s väčšou pôdorysnou plochou treba starostlivo zvoliť postup betónovania tak, aby objemové zmeny betónu počas jeho tuhnutia a tvrdnutia nespôsobili vznik a rozvoj trhlín už v štádiu výroby stropnej konštrukcie. Často sa však v stropných monolitických železobetónových doskách aj napriek snahám zhotoviteľa o dodržanie všetkých zásad v zmysle platných noriem [2], [4] vyskytujú technologické trhliny.

Táto skutočnosť sa v prípade, že nosnú konštrukciu budovy tvorí tuhý doskovo-stenový systém, často prejavuje ako jeden z faktorov, ktorý prispieva k poruchám stropnej dosky v podobe trhlín už v štádiu jej zhotovovania. V prípade zvislých nosných stien murovaných z keramických tvaroviek je situácia iná. Vďaka menšej ohybovej tuhosti môže v styku koruny steny so železobetónovým vencom stropnej dosky dochádzať k malým vodorovným posunom dosky od účinkov jej zmrašťovania. V takom prípade je pravdepodobnosť vzniku technologických trhlín v stropných doskách menšia.

Priestorová tuhosť budovy vytvorená sústavou zvislých nosných stien vzájomne tuho spojených neumožňuje v prípade spojitej železobetónovej dosky jednotlivým poliam vodorovné posuny vyvolané účinkami zmrašťovania. Nosná výstuž stropnej dosky bráni týmto posunom, čo má za následok vznik trhlín. Ich množstvo a orientácia závisí, okrem iného, aj od spôsobu vystuženia dosky. Charakter trhlín a ich množstvo určujú aj ďalšie okolnosti, ktoré sa niekedy v procese prípravy a zhotovovania doskových konštrukcií v betonárskej praxi vyskytujú. Možno ich zhrnúť do nasledovných bodov:

V prvom rade ide o chybnú, respektíve nedostatočnú špecifikáciu čerstvého betónu. Napriek požiadavke podrobnejšej špecifikácie čerstvého betónu podľa v súčasnosti platných noriem [2], [3] v porovnaní s prechádzajúcou normou [1], ktorá sa vyžaduje od projektanta statiky už pri príprave projektu, sa podrobnej špecifikácii čerstvého betónu zo strany zhotoviteľa často nevenuje dostatočná pozornosť. Mnohokrát s cieľom uľahčiť si proces ukladania a zhutňovania čerstvého betónu uvádza zadávateľ v špecifikácii čerstvého betónu (v priamej objednávke dodávateľovi transportbetónu) vyšší stupeň konzistencie v porovnaní konzistenciou navrhovanou v projekte. Čerstvý betón s vyšším vodným súčiniteľom však vykazuje väčšie zmrašťovanie, čoho dôsledkom bývajú trhliny v mladom betóne. Ďalšou skutočnosťou, s ktorou sa možno pomerne často stretnúť v bežnej betonárskej praxi, je používanie rýchlotuhnúcich cementov (cementy označené písmenom R) na výrobu čerstvého betónu. Príčinou tohto javu je najčastejšie snaha zhotoviteľa o čo najrýchlejšie dosiahnutie oddebňovacích pevností zatvrdnutého betónu. Rýchly nárast pevnosti betónu však spravidla prináša so sebou uvoľňovanie väčšieho množstva hydratačného tepla a väčšiu náchylnosť zhotoveného betónového prvku, respektíve konštrukcie na vznik technologických trhlín.

V druhom rade ide o nesprávne a nedostatočné ošetrovanie mladého betónu. Ďalším faktorom, ktorý vplýva na vznik a rozvoj zmrašťovacích trhlín v doskových konštrukciách, je vplyv prostredia. Teplé a veterné počasie počas betónovania v priebehu najbližších hodín a dní po ukončení betónovania veľmi nepriaznivo vplýva na intenzitu zmrašťovania betónu a tvorbu technologických trhlín. Nedostatočne pripravený plán a použitý spôsob ošetrovania zhotovenej stropnej doskovej konštrukcie (v rozpore s požiadavkami podľa [4]) býva najčastejšie príčinou vzniku technologických trhlín. Na obr. 1 možno vidieť príklad takejto stropnej dosky porušenej sieťou trhlín ako dôsledok uvedených faktorov.

Balkónové dosky

Na základe súčasných noriem sa vyžaduje v prípade nosných konštrukcií bytových budov splnenie prísnych požiadaviek na tepelnoizolačnú schopnosť vonkajšieho plášťa. To platí aj pre železobetónové balkónové dosky. Zamedzenie tepelného mosta medzi železobetónovou balkónovou doskou a stropnou doskou v mieste ich vzájomného „votknutia“ sa dnes rieši vložením tepelnoizolačneho prvku (napríklad typ ISOKORB a podobne). Z hľadiska únosnosti prierezu balkónovej dosky sa v mieste votknutia vkladá vrstva tepelnej izolácie a betón takto stráca svoju nosnú funkciu. Funkciu tlačeného betónu v priereze nahrádza výstuž (spravidla z nehrdzavejúcej ocele).

Z hľadiska konštrukčno-technologického sa monolitické železobetónové balkónové dosky zhotovujú spravidla s dostatočným časovým odstupom niekoľkých dní až týždňov po zhotovení nosnej železobetónovej konštrukcie budovy (obvodových stien a stropov). Časový posun v betónovaní balkónových dosiek oproti obvodovým nosným stenám a stropným doskám budovy je jedným z faktorov, ktoré v synergickom efekte s vysokým vodným súčiniteľom čerstvého betónu a nedostatočným ošetrovaním bývajú hlavnými príčinami vzniku technologických trhlín v štádiu, keď je balkónová doska ešte podopretá debnením. Príklad takýchto technologických trhlín balkónovej dosky možno vidieť na obr. 2a, b.

|

|

| Obr. 2 Železobetónová balkónová doska porušená technologickými trhlinami a) pohľad na spodnú plochu balkónovej dosky, b) pohľad na hornú plochu balkónovej dosky |

|

|

|

| Obr. 4 Jadrový vývrt zo železobetónovej betónovej stropnej dosky v mieste technologickej trhliny | Obr. 5 Vypĺňanie technologických trhlín v železobetónovej doske sanačným materiálom MC DUR 1264 |

Možnosti sanácie

V prípade, že sa v stropných, respektíve balkónových monolitických železobetónových doskách objavia v procese zhotovovania technologické trhliny ako dôsledok uvedených faktorov a ich množstvo a šírka nezaručujú požadovanú spoľahlivosť nosnej železobetónovej konštrukcie, treba uskutočniť ich sanáciu. V prípade uvádzanej nosnej konštrukcie bytovej stavby sa v stropných doskách objavili technologické trhliny s maximálnou šírkou 1 až 1,5 mm (obr. 3).

Osvedčeným spôsobom identifikácie technologických trhlín je poliatie horného povrchu stropnej dosky vodou. Následné vysušovanie miest s trhlinami sa deje s časovým posunom oproti celistvej ploche betónu horného povrchu dosky. Táto skutočnosť výrazne zlepšuje možnosť identifikácie trhlín nielen na hornom povrchu, ale v prípade súvislých technologických trhlín prebiehajúcich po celej hrúbke dosky aj miesta trhlín na spodnom povrchu. Ak je dôležité pri rozhodovaní o spôsobe sanácie poznať tvar a zmenu šírky trhliny v hrúbke dosky, možno v mieste trhliny realizovať jadrový vývrt (obr. 4).

Na rozhodnutie o spôsobe sanácie stropnej dosky porušenej technologickými trhlinami vplýva množstvo faktorov. Okrem základných požiadaviek na účinnosť sanačných prác hrá v súčasnosti rozhodujúcu úlohu čas ich trvania. Preto sa v praxi používa ako krajné riešenie odstránenie porušenej stropnej dosky a jej nahradenie novou železobetónovou doskou. Takýto spôsob sanácie je spravidla časovo veľmi náročný a mnohokrát nemusí zabezpečiť dokonalú kvalitu nanovo vybetónovanej železobetónovej dosky. V prípade poľa spojitej dvojsmerne nosnej stropnej dosky porušenej technologickými trhlinami býva spravidla problematické zabezpečiť správne a efektívne napojenie (stykovanie) výstuže pôvodnej a novej železobetónovej dosky.

Po dvanástich hodinách tvrdnutia dosahoval sanačný materiál požadovanú pevnosť uvádzanú výrobcom. Aj napriek vyššie uvádzaným skutočnostiam a dobrým skúsenostiam s použitým sanačným materiálom požadoval investor stavby preukázanie účinnosti sanačných prác zaťažovacou skúškou stropnej dosky. Rovnakým spôsobom sa realizovala aj sanácia trhlín na železobetónových balkónových doskách. Horný povrch balkónovej dosky po ukončení sanačných prác možno vidieť na obr. 7.

|

|

| Obr. 7 Pohľad na horný povrch balkónovej konzolovej železobetónovej dosky po ukončení sanačných prác | Obr. 8 Skúška vodonepriepustnosti stropnej železobetónovej dosky po sanácii technologických trhlín |

Overenie účinnosti sanácie železobetónovej stropnej dosky

Na efektívnosť sanačných prác vplýva viacero faktorov. Za hlavný faktor sa dá považovať správna voľba sanačného materiálu a spôsob injektáže trhlín. V prípade sanácie technologických trhlín stropných a balkónových dosiek bytového domu sa dodržali všetky predpísané postupy požadované výrobcom sanačného materiálu. Aj napriek tomu môžu však iné faktory (náhla zmena poveternostných vplyvov, ľudský faktor a podobne) čiastočne ovplyvniť efektívnosť sanačných prác. Preto je vhodné hľadať optimálne spôsoby, ako sa o efektívnosti sanačných prác presvedčiť.

V prípade uvádzaných stropných dosiek sa po injektovaní technologických trhlín na povrch stropnej dosky naliala vrstva vody s hrúbkou 10 až 15 mm. Vychádzalo sa z predpokladu, že v prípade dokonalého vyplnenia technologických trhlín sanačným materiálom tento úplne zaplní trhliny a stropná doska bude prakticky vodonepriepustná. Krátkodobo sa sledoval spodný povrch stropnej dosky, aby sa zistilo, či v miestach niektorých priebežných trhlín nenastanú priesaky vody. Na základe pozorovania možno konštatovať, že na sledovanom poli stropnej dosky nevznikli žiadne zreteľné priesaky vody (obr. 8).

Napriek týmto pozitívnym výsledkom sa na žiadosť dozoru investora uskutočnila krátkodobá zaťažovacia skúška sanovaného poľa dosky. Na horný povrch dosky sa uložila vrstva vriec so suchou omietkovou zmesou, ktorá zodpovedala intenzite stáleho zaťaženia stropnej dosky (podlahové vrstvy) a úžitkového zaťaženia podľa jej statického návrhu (obr. 9). Zvislé priehyby poľa stropnej dosky sa merali pomocou osadených číselníkových priehybomerov (obr. 10). Maximálna nameraná hodnota krátkodobého priehybu v strede poľa stropnej dosky od vyvolaného zaťaženia dosiahla hodnotu wmax.,exp. = 0,20 mm. Táto hodnota nameraného priehybu sa porovnala s vypočítanou teoretickou hodnotou priehybu od rovnakého zaťaženia.

|

|

| Obr. 9 Vrecia so suchou omietkovou zmesou simulujúce časť stáleho a úžitkového zaťaženia poľa stropnej dosky | Obr. 10 Osadené číselníkové priehybomery na meranie priehybov skúšaného poľa stropnej dosky počas krátkodobej zaťažovacej skúšky |

Analýzy deformácií poľa sanovanej stropnej železobetónovej dosky

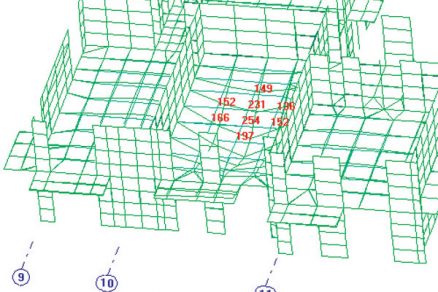

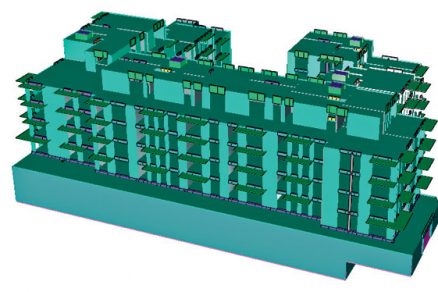

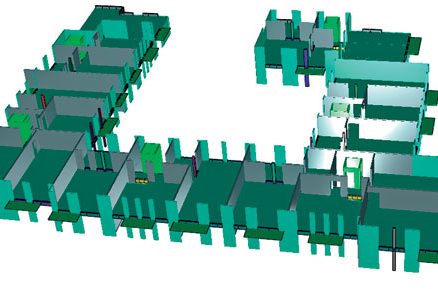

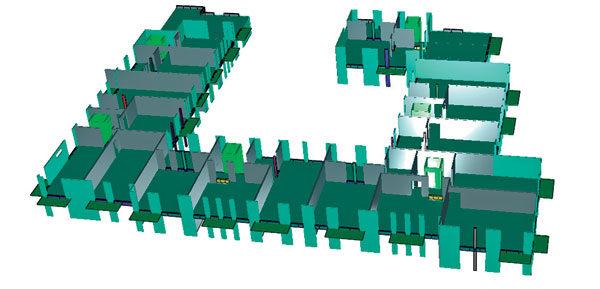

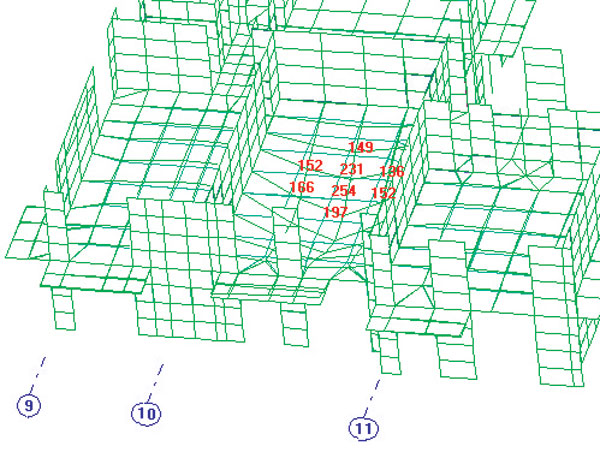

Za účelom možnosti porovnania nameraných priehybov poľa sanovanej stropnej železobetónovej dosky pri zaťažovacej skúške s vypočítanými teoretickými hodnotami sa urobila teoretická analýza. Vytvoril sa model nosnej železobetónovej konštrukcie objektu, respektíve sledovanej časti stropnej dosky pomocou MKP. Použitím výpočtového programu STRAP sa za predpokladu pôsobenia čiastočne rovnomerného zaťaženia relevantnej intenzity (obr. 11a, b) vypočítali krátkodobé zvislé priehyby poľa stropnej dosky.

|

|

| Obr. 11 Výpočtový model nosnej železobetónovej konštrukcie bytového domu a) rámový výrez stropnej dosky a vertikálneho nosného systému, b) 3D doskovo-stenový model budovy |

|

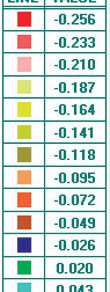

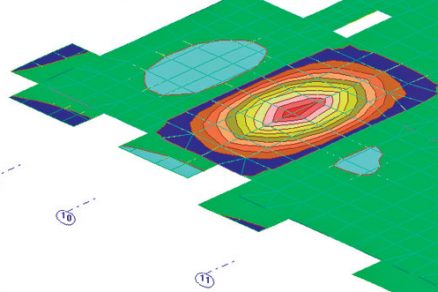

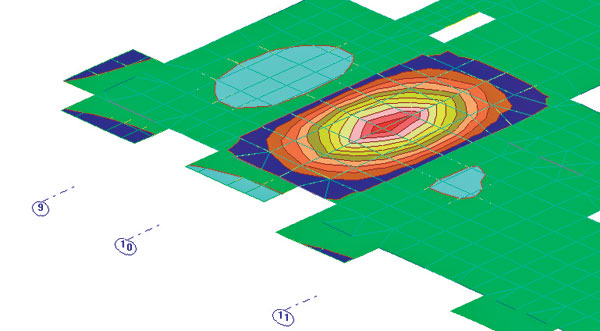

Za vstupné hodnoty pevnostných a deformačných charakteristík betónu do teoretického výpočtu sa použili hodnoty odvodené z výsledkov skúšok na kockách zhotovených počas betonáže z betónu použitého na zhotovenie sledovanej časti stropných dosiek. Pevnostné charakteristiky betónu zodpovedali predpokladom pôvodného statického návrhu. Maximálna teoretická hodnota zvislého lineárne pružného priehybu v strede poľa dosky dosiahla hodnotu wel.max.,teor. = 0,254 mm (obr. 12a). Maximálny teoretický okamžitý nelineárny priehyb s uvážením rozvoja trhlín dosiahol hodnotu wpl.max.teor. = 0,256 mm (obr. 12b). Z porovnania hodnoty krátkodobého nameraného priehybu a teoretických hodnôt zvislého priehybu v strede poľa dosky sa dá usúdiť, že sanovaná stropná železobetónová doska spĺňa požiadavky pôvodného projektu statiky a platných noriem. Na obr. 12 sú uvedené výstupy výpočtu teoretického priehybu poľa stropnej dosky.

|

|

| Obr. 12 Teoretické hodnoty krátkodobého priehybu poľa stropnej dosky a) okamžitý lineárne pružný priehyb, b) okamžitý nelineárny priehyb s uvážením rozvoja trhlín |

|

Záver

Aj napriek postupne sa zvyšujúcej kvalite betónových konštrukcií ako dôsledku zakotvenia prísnejších požiadaviek do nových európskych noriem v oblasti betónu sa v návrhu a zhotovovaní betónových konštrukcií aj v súčasnej betonárskej praxi pomerne často vyskytujú chyby a poruchy. Najčastejšími príčinami ich výskytu bývajú snahy zhotoviteľa o čo najrýchlejší postup výstavby nosnej betónovej konštrukcie. Najzávažnejšie chyby a poruchy však bývajú spravidla dôsledkom synergického efektu viacerých faktorov.

Literatúra

1. ČSN 73 2400: 1988: Provádění a kontrola betonových konstrukcií.

2. STN EN 206-1: 2002: Betón. Časť 1: Špecifikácia, vlastnosti, výroba, zhoda.

3. STN EN 1992-1-1: 2006: Eurokód 2: Navrhovanie betónových konštrukcií. Časť 1-1: Všeobecné pravidlá a pravidlá pre pozemné stavby.

4. STN EN 13670: 2010: Zhotovovanie betónových konštrukcií.

5. Hudoba, I.: Záverečná správa o sanácii trhlinami porušených stropných dosiek bytového domu A-SO 101 Green Park Vinohradis, Bratislava, 07/2009.

6. Sivok, V.: Consult Contact, ISPO, spol. s r. o., Inžinierske stavby – ateliér Bratislava: OCTOPUS – RD profesia statika, 2005 – 2006.

7. Šoltész, J.: ISPO, spol. s r. o., Inžinierske stavby – ateliér Bratislava: Bytový komplex Green Park Vinohradis, DSP, RD profesia statika, 2006 – 2009.

Tento príspevok vznikol za finančnej podpory vedeckého projektu VEGA č.01/0458/11: Faktory ovplyvňujúce efektívnosť využitia vysokopevnostného betónu v nosných betónových prvkoch a konštrukciách.

TEXT: prof. Ing. Igor Hudoba, PhD. doc. Ing. Július Šoltész, PhD.

obrázky a Foto: autori

Autori pôsobia na Katedre betónových konštrukcií a mostov Stavebnej fakulty STU v Bratislave.

Recenzoval prof. Ing. Tibor Ďurica, PhD., ktorý pôsobí na Vysokej škole bezpečnostného manažérstva v Košiciach.

Článok bol uverejnený v časopise Stavebné materiály.