Titánzinok je moderným riešením pre fasády

Zinok je prírodná surovina. Nachádza sa v zemskej kôre a možno ho stopercentne recyklovať. Prispieva tak v zásadnej miere k trvalo udržateľnému rozvoju a ochrane životného prostredia. Prírodné zdroje predstavujú zhruba 430 miliónov ton obsiahnutého kovu. Priemerná ročná spotreba dosahuje 7,4 milióna ton. Zdroje starého valcovaného zinku pochádzajú predovšetkým z Francúzska, Nemecka a krajín Beneluxu.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Zinok ako ušľachtilý materiál použiteľný v stavebníctve sa vo väčšej miere uplatnil pri výstavbe moderného Paríža a nájomných domov architekta Hausmanna. Bol to výsledok mnohoročnej snahy spoločného podniku francúzskej rodiny Mosselmanovcov a Belgickej banky, aby sa zinkový plech začal používať vo väčšom rozsahu. V roku 1813 Mosselmanovci získali patent na výrobný postup a právo ťažby zinku od chemika Jeana-Jacquesa-Daniela Donyho, známeho pod menom Abbé Dony, pôvodom z Liège. Jeho meno je vo svete zinkových striech a fasád dodnes pojmom. Dvestoročná história samozrejme priniesla mnohé vylepšenia a automatizovanú výrobu.

Valcovaný zinok ako zliatina s meďou a titánom získava vhodné mechanické a fyzikálne vlastnosti. Ide predovšetkým o mechanickú pevnosť a tvarovú stabilitu, výborne použiteľné v stavebníctve, napríklad ako krytina na strechách, ako obklad na fasádach alebo ako klampiarske výrobky. Vyšší podiel medi zaručuje titánzinkovým plechom vyššiu pevnosť v ťahu, viac titánu lepšiu tvarovú stabilitu.

Zinok je navyše odolný proti korózii. Pôsobením základných zložiek atmosféry na kovový povrch zinku dochádza k chemickej reakcii, ktorou vzniká tenká pasivovaná vrstva, patina. Zabraňuje ďalším kontaktom zinku s atmosférou a udržuje tak mieru korózie zinku a splavovania materiálu na nízkej úrovni. Táto svetlosivá patina vzniká vo dvoch krokoch v časovom horizonte od šiestich mesiacov do dvoch rokov. Najprv sa na povrchu objaví premenlivá hrúbka pórovitej zmesi oxidu alebo hydroxidu zinku. Jej opodstatnenie je najmä v tom, že umožňuje neutralizovať kyslé dažde a výluhy, ktoré po zinku stekajú. Následne vzniká na povrchu veľmi hrubá vrstva kryštálikov zásaditého uhličitanu zinočnatého. Táto vrstva chráni samotný zinok pred kontaktom s kyslíkom.

Životnosť valcovaného zinkového plechu s hrúbkou 0,7 mm a koróziou postupujúcou približne 1 milimeter za rok, je približne sto rokov. Je však závislá od prostredia, v ktorom sa výrobok nachádza. Vidiecka krajina má na titánzinok dobrý vplyv a jeho životnosť dosahuje horné hranice, ale prímorské oblasti ju znižujú na 40 až 70 rokov. V priemyselných zónach klesá na približne 50 rokov.

Výroba zinkového plechu prebieha v štyroch základných etapách výrobného procesu. Najprv sa roztaví čistý kov zachytený na katódach počas elektrolýzy a vytvorí sa tekutá zliatina zinku, medi a titánu. Tekutý kov potom v zariadeniach kontinuálneho liatia tuhne do podoby pásu hrubého niekoľko desiatok milimetrov a širokého asi jeden meter. Rýchle vychladenie má za následok jemnú a homogénnu štruktúru. Pásy, „bramy“, sa potom valcujú v niekoľkých krokoch do požadovanej hrúbky. Posledná etapa výrobného procesu spočíva v rozdelení plechu do tabúľ a zvitkov na špeciálnych dokončovacích linkách. Pri výstupe z valcovne je povrch zinku kovovo lesklý. Po čase ho vystrieda prirodzená patina svetlosivého polomatného odtieňa. Zinkové plechy sa vyrábajú v rôznych farebných odtieňoch, napríklad so svetlosivou alebo bridlicovosivou patinou. Dostupné sú aj minerálnym farbivom pigmentované plechy.

–>–>

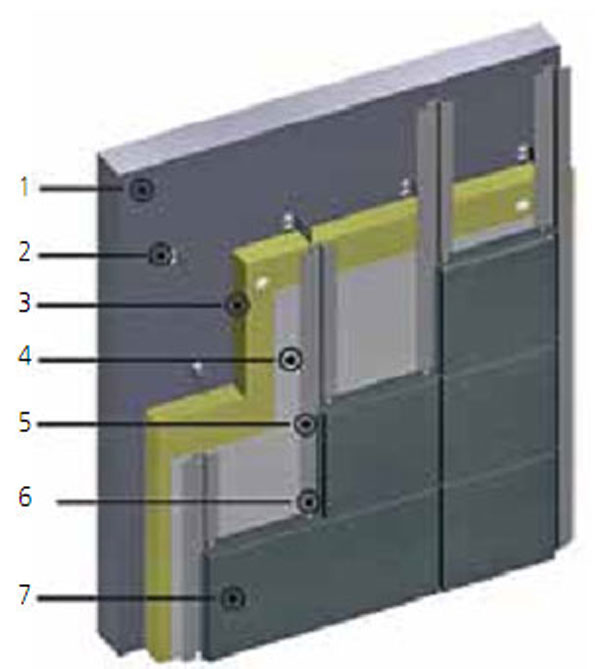

Oplechovávanie fasád sa tradične robilo klasickou technológiou falcovania, čiže stojatou drážkou. Išlo predovšetkým o to, aby bola fasáda chránená pred poveternostnými vplyvmi. Základným predpokladom na montáž valcovaných titánzinkových plechov je súvislý podklad. To znamená, že jednotlivé podkladové časti nemajú výškový rozdiel väčší ako 5 mm. Rovnako treba odstrániť všetky vyčnievajúce prvky, ako sú skrutky či klince, ktoré by mohli poškodiť spodnú stranu plechu.

Nemenej dôležitá je zlučiteľnosť materiálov, ktoré sú v priamom či nepriamom kontakte s titánzinkom. Najvhodnejšie je použitie masívneho dreva s klasifikáciou slabokyslé alebo neutrálne. Masívne drevo s pH nižším ako je 4,5 je so zinkom nezlučiteľné, rovnako ako dosky z preglejky a drevotriesky. Výnimku tvoria dosky na vonkajšie použitie ošetrené proti hmyzu a plesniam. Odporúča sa tiež použitie separačnej fólie alebo titánzinok s chránenou spodnou vrstvou. Ako deliacu vrstvu na betón je vhodné použiť celoplošné debnenie, v prípade cementovej malty sa odporúča separačná fólia. Sadra je v súvislosti s titánzinkovým plechom vyslovene nevhodný materiál. Spádové vrstvy je nevyhnutné vytvoriť z cementovej malty alebo z drevenej konštrukcie.

V praxi je mnoho prípadov prenikania vody do spodnej časti titánzinkového obkladu. Môže to byť dôsledok neodborného riešenia problému kondenzácie, zlá vodotesnosť konštrukcie v dôsledku neodborne namontovanej krytiny alebo obkladu.

Typy fasádnych obkladov

Na fasádne obklady sú dostupné rôzne druhy panelov. Zámkový obklad z profilovaných panelov obdĺžnikového tvaru so skrytými spojmi sa používa ako opláštenie odvetrávanej fasády. Kladenie panelov, ktoré sa dajú aj perforovať, môže byť vertikálne alebo horizontálne. Podklad tvorí nosný rošt z pozinkovanej ocele alebo hliníka, ktorý sa upevní na nosnú konštrukciu.

Ďalšou možnosťou je panel, ktorý má prierez sínusoidy. Tento tvar dodáva fasáde dynamický vzhľad a osobitý reliéf. Na veľké plochy a v regiónoch s nepriaznivejšími klimatickými podmienkami sa používa falcovaná fasáda s odvetrávaním. Spoje tvoria jednoduché uhlové alebo dvojité stojaté drážky.

Systém kosoštvorcových šablón s integrovaným zámkom sa používa na ploché strechy aj ako fasádny obklad. Ukladajú sa na debnenie z masívneho dreva. Jednoduchým a elegantným riešením pre rovné dvojplášťové fasády kancelárskych či obytných budov je plochý panel s napájanými profilmi s pozdĺžnym prekrytím.

Dizajn a životnosť

Používanie titánzinkových plechov na fasádach si získava u architektov a projektantov čoraz väčšiu priazeň. V krajinách Severnej Ameriky a v Ázii je to atraktívny materiál, ktorý sa využíva najmä v inovatívnom a nekonvenčnom dizajne. Fasády moderných budov sa považujú za ideálny spôsob, ako dať objektu výnimočný charakter. Dôvodom je na jednej strane dlhá životnosť takto riešenej fasády v porovnaní s tradičnými postupmi, na druhej široké možnosti použitia rôznych tvarov a farebných riešení. Nemenej dôležitá je aj možnosť dosiahnuť veľmi moderný a estetický dizajn a súčasne použiť plne recyklovateľný materiál, čo je významný príspevok k trvale udržateľnému rozvoju.

Mária Nováková

Foto a dokumentácia: VMZinc

Článok bol uverejnený v časopise ASB.