Podlahové potery a najčastejšie príčiny ich porúch

Podlahové konštrukcie často budia dojem, že ich návrh a zhotovenie je relatívne jednoduché. Skúsenosti z realizácií a posudkov vzniknutých chýb a porúch však svedčia o opaku.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Z praxe je zrejmé, že dodatočné zisťovanie príčin a riešenie opráv stojí veľké úsilie a ďalšie investície. Na základe skúseností z posudzovania chýb a porúch podláh možno odporúčať opatrnosť a dôslednú kontrolu pri preberaní podkladu. Pri návrhu sa nemožno spoliehať na správny spôsob zhotovenia, ktorý treba na dlhodobé fungovanie veľmi tenkých vrstiev, odporúča sa radšej navrhnúť hrubšiu vrstvu.

Materiály pre podlahové potery

Tradičným materiálom je cementový poter, ktorý je na rozdiel od anhydritových liatych poterov mrazuvzdorný a odoláva vlhkosti. Nevýhodou je naopak nutnosť ošetrovania (minimálne 3 a optimálne 7 dní by sa mal vlhčiť), nutnosť rezania tzv. zmrašťovacích škár a prácnosť pri ukladaní.

Často používanými materiály sú takisto anhydrit a ďalšie hmoty na báze síranu vápenatého. Tie si vyžadujú kratšie a menej intenzívne ošetrovanie (ochrana 2 dni pred prudkým vysušením). Keďže sa prakticky vôbec nezmrašťujú možno z nich vytvárať veľké plochy bez zmrašťovacích škár. Pri správnom zhotovení nie je potrebné vyrovnávať povrch pomocou stierky. Ich nevýhodami sú výrazný pokles pevnosti pri kontakte s vlhkosťou a teplotná stabilita iba do +45 °C.

V posledných rokoch sa začínajú aj u nás ukladať asfaltové potery. Umožňujú urýchlenie výstavby, pretože poter vyzrie hneď ako vychladne. Nevýhodou sú, naopak, zvýšené požiadavky na okolité konštrukcie, najmä izolačné vrstvy, ktoré musia odolať teplote až 250 °C.

Výnimočne sa možno stretnúť s horečnatými (xylolit) potermi alebo na báze syntetických živíc. Funkciu poteru úspešne plní aj tzv. montovaná alebo prefabrikovaná vrstva zložená zo vzájomne spojených dosiek.

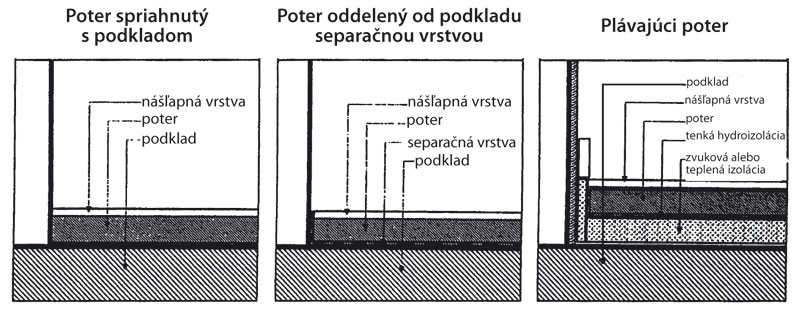

Typy poterov

Podľa umiestnenia v konštrukcii existuje niekoľko typov poterov, ktoré sú znázornené na obr. 1.

Poter spriahnutý s podkladom nie je samonosnou konštrukciou a kopíruje všetky deformácie podkladu. Používa sa najmä ako vyrovnávacia vrstva alebo na zlepšenie vlastností povrchu podlahy. Ukladá sa v hrúbkach asi 10 až 30 mm.

Typologicky možno do tejto kategórie zaradiť aj stierky ukladané v hrúbkach výrazne menších. Tieto potery sú náročné na zhotovenie, najmä na dosiahnutie požadovanej súdržnosti s podkladom a na ochranu proti strate vlhkosti. Zároveň sa do nich premietajú trhliny a ďalšie defekty z podkladu.

Poter oddelený od podkladu separačnou vrstvou sa používa, najmä ak nemožno zaistiť súdržnosť s podkladom (napr. zaolejované staré podklady alebo podklady s náterom), prípadne tam, kde treba vylúčiť premietnutie z podkladu do poteru (v trhlinách nesmie dochádzať k pohybu vo zvislom smere).

Tento poter je vo zvislom smere podopieraný podkladom a vo vodorovnom smere sa môže deformovať nezávisle od podkladu. Hrúbky vrstiev sa pohybujú v rozpätí od 20 do 40 mm (obr. 1).

Plávajúci poter je častým typom poteru v bytových a občianskych stavbách. Jeho úlohou je izolovať priestory v rôznych podlažiach od prenosu krokového hluku. Je nezávislý od podkladu podlahy vo vodorovnom i zvislom smere.

Únosnosť závisí nielen od jeho hrúbky a mechanických vlastností, ale aj od stlačiteľnosti zvukovej či tepelnej izolácie pod poterom. Zhotovuje sa v hrúbkach asi 40 mm.

Vhodné skúšobné metódy

Pre plávajúce potery je rozhodujúcim parametrom, ktorý popisuje mechanické vlastnosti, pevnosť v ťahu pri ohybe. Možno ju skúšať podľa ČSN EN 13892-2 Zkušební metody potěrových materiálů. Část 2: Stanovení pevnosti v tahu za ohybu a pevnosti v tlaku (zodpovedá STN EN 13892-2 Skúšobné metódy na poterové malty a poterové hmoty. Časť 2: Stanovenie pevnosti v tlaku a v ťahu pri ohybe) na skúšobných telesách – zvyčajne trámikoch 40 × 40 × 160 mm, vyrobených do foriem pri ukladaní poteru alebo odobratých priamo z vrstvy poteru.

Tie sa v skúšobnom lise zlomia a na úlomkoch možno určiť i pevnosť v tlaku. Touto metódou sa dá zistiť parameter, ktorý je väčšinou pre poter predpísaný. O výsledku skúšky však rozhoduje aj spodné líce vrstvy poteru, kde sa zvyknú často vyskytovať chyby. Odoberanie vzoriek je pomerne ťažké a môže viesť k poškodeniu poteru.

Alternatívnou použiteľnou metódu je stanovenie pevnosti v ťahu povrchových vrstiev. Pri tejto skúške sa na povrch hodnotenej vrstvy prilepí odtrhový terč (buď guľatý s priemerom 50 mm, alebo štvorcový s hranou 50 mm) a pomocou špeciálneho prístroja sa odtrhne. O veľkosti pevnosti v ťahu rozhodujú najmä vlastnosti povrchovej vrstvy poteru. Na hodnotenie poteru treba skúšobný terč nalepiť na správne obrúsený povrch.

Podľa dlhodobých skúseností je pri betóne veľkosť pevnosti v ťahu približne na úrovni polovice veľkosti pevnosti v ťahu pri ohybe. Skúška sa dá využiť aj na kontrolu predúpravy povrchu či umožňuje dostatočné ukotvenie následných vrstiev. V tomto prípade treba skúšobný terč prilepiť priamo na hodnotený povrch.

Skúšobné metódy na hodnotenie pevnosti

Na podlahové potery väčších hrúbok (nad 70 mm) sa využívajú i bežné skúšobné metódy na hodnotenie pevnosti v tlaku betónu. Buď tlakové skúšky na jadrových vývrtoch, alebo nedeštruktívne metódy, ako je Schmidtov tvrdomer alebo Maškov špicák.

Hodnotenie mechanických vlastností poteru sa odporúča vždy doplniť vizuálnou prehliadkou povrchu i prístupných hrán a kontrolou hrúbky vrstvy zhotovením niekoľkých sond.

Prakticky vždy sa pred ukladaním nasledujúcich vrstiev kontroluje vlhkosť poteru. Normový postup, tzv. gravimetrickú metódu, definuje ČSN EN ISO 12570 Tepelně vlhkostní chování stavebních materiálů a výrobků – Stanovení vlhkosti sušením při zvýšené teplotě (zodpovedá STN EN ISO 12570 Tepelno-vlhkostné vlastnosti stavebných materiálov a výrobkov. Stanovenie vlhkosti sušením pri zvýšenej teplote).

Táto metóda vychádza priamo z definície vlhkosti materiálu, čo je pomer hmotnosti vlhkosti obsiahnutej v materiáli a vysušeného materiálu. Tu však treba upozorniť na teplotu sušenia vzoriek, ktorá je štandardne 105 °C, avšak pre materiály na báze sadry (napr. anhydrit) iba 40 °C. Pri vyšších teplotách totiž dochádza k uvoľňovaniu značného množstva tzv. chemicky viazanej vlhkosti.

V podlahárskej praxi sa dobre osvedčila aj tzv. metóda CM. Pri tejto metóde sa v uzavretej nádobe, ktorá obsahuje vzorku skúšaného materiálu, rozbije kapsľa s karbidom vápniku. Jeho reakciou s vodou vzniká acetylén, ktorého tlak v skúšobnej nádobe sa mení. Táto metóda je rýchla a poskytuje pomerne presné výsledky. Okrem týchto dvoch metód sa používajú metódy založené na meraní elektrických veličín (vodivosť, kapacita a pod.).

Tieto metódy sa primárne vyvinuli na meranie vlhkosti dreva. Pri meraní vlhkosti silikátových materiálov sa však naráža na problém prevodného vzťahu meranej veličiny na vlhkosť, pretože ten je ovplyvnený vlastnosťami štruktúry sledovaného materiálu, napríklad množstvom cementu, typom a veľkosťou kameniva a pod.

Parametre rovnosti povrchu

Pre ukladanie nasledujúcich vrstiev sú dôležité parametre rovinnosti povrchu. Podľa terminológie ČSN 74 4505 Podlahy – Společná ustanovení (zodpovedá STN 74 4505 Podlahy, Spoločné ustanovenia) ide buď o samotnú rovinnosť povrchu, čo sú odchýlky skutočne zhotoveného povrchu od predpísanej roviny, alebo o miestnu rovinnosť povrchu, čo sú odchýlky od rovnej úsečky (dvojmetrovej laty) aj rozdiely vo výškovej úrovni hrán v škárach.

Rovinnosť povrchu sa meria geodeticky a je dôležitá na zaistenie nadväznosti povrchu podlahy na susedné prvky, ako sú prahy dverí, podlahy v susedných miestnostiach atď. Napriek tomu miestna rovinnosť je pri nášľapnej vrstve dôležitá na bezproblémovú prevádzku na podlahe. Meria sa pomocou dvojmetrovej laty a posuvného pravítka.

Vzhľadom na to, že výsledky by mohla nepriaznivo ovplyvniť zámerná drsnosť povrchu, definovala sa v novom znení ČSN 74 4505 (zodpovedá STN 74 4505, Zmena 1:1995) veľkosť kontaktnej plochy laty a posuvného pravítka s meraným povrchom na štvorec 10 × 10 mm. Pretože podlahové potery väčšinou nie sú nášľapnými vrstvami, musia požiadavky na ne vychádzať z požiadaviek nášľapných vrstiev na podklad.

Príklady porúch podlahových poterov

Predmetom posúdenia bola podlahová konštrukcia v predajnej hale. Miestnosť má obdĺžnikový pôdorys rozmerov asi 15 × 20 m. Podlahová konštrukcia je tu rozdelená dilatačnými škárami s rastrom 5 × 5 m. Súčasťou podlahovej konštrukcie je systém podlahového vykurovania.

Návrh skladby podlahovej konštrukcie:

- keramická dlažba, hutná, glazovaná, rozmery 333 × 333 × 8 mm, ukladá sa do pružného tmelu, dilatácia zhotovená vo štvorcoch 5 × 5 m – s hrúbkou 15 mm,

- betónová mazanina (betón B 20) s hrúbkou 126 mm, vystužená sieťou 150 × 150 × 5 mm,

- PE fólie zvárané v spojoch,

- systémové polystyrénové dosky konštrukcie podlahového teplovodného vykurovania – hrúbka 20 mm,

- tepelná izolácia – hrúbka 100 mm,

- izolácia proti vlhkosti a radónu – hrúbka 4 mm,

- penetračný náter,

- podkladový betón.

Pri posudzovaní betónovej mazaniny došlo k nadvihnutiu rohov dilatačných celkov, k tzv. spadnutiu dosiek. K tomu najčastejšie dochádza, ak horný povrch dosky vysychá rýchlejšie, to znamená, že sa zmraští viac ako spodný povrch.

Tento jav nastáva prakticky vždy, ale najviac problémov dosahuje, ak sú zmrašťovacie škáry zhotovené v príliš veľkej vzdialenosti, prípadne ak je betón viac náchylný na veľké zmrašťovanie (napríklad veľký obsah vody alebo cementu) a zároveň ak nebol dostatočne intenzívne či dlhodobo ošetrovaný.

K zväčšeniu rozdielu vo veľkosti zmraštenia prispieva tiež uloženie betónu priamo na vodotesný podklad. V danom prípade bolo možné po odznení zmraštenia nadvihnuté rohy a hrany prebrúsiť a povrch vyrovnať podľa požadovanej miestnej rovinnosti. Dilatačné škáry sa museli priznať i v dlažbe, pretože musia umožniť pohyb podlahy pri zmene teplotného režimu podlahového vykurovania.

Vzhľadom na to, že rúrky podlahového vykurovania sú umiestnené pri spodnom líci betónovej mazaniny, možno v škárach očakávať i mierny zvislý pohyb spôsobený ohnutím dosky pri nerovnomernom ohriatí.

|

|

| Obr. 2: Skladba podlahy | Obr. 3: Hrúbka vrstvy poteru |

Poruchy anhydritovej podlahovej dosky

Posudzovaná podlaha sa nachádza v školských učebniach na prízemí a prvom poschodí budovy. Pri miestnom vyšetrovaní sa zistilo, že podlahová konštrukcia vykazuje závažné poruchy, ktoré súvisia najmä s tuhosťou nosnej podlahovej vrstvy vytvorenej anhydritovou doskou.

Zistilo sa, že hrúbka tejto dosky v rohoch miestnosti je veľmi malá (asi 16 až 25 mm oproti 45 až 50 mm v strede miestnosti). V mnohých prípadoch došlo aj k odlomeniu rohových oblastí či k ich celkovej deštrukcii.

Príčinou tejto poruchy je pravdepodobne zlá rovinnosť povrchu nosnej stropnej dosky, kde oblasti v rohoch vystúpili nad požadovanú úroveň. Po uložení vrstvy tepelnej a krokovej izolácie sa podlaha zarovnala do požadovanej úrovne na úkor hrúbky anhydritovej dosky.

Nedostatočná hrúbka nosnej anhydritovej dosky bola zistená takisto v oblastiach okolo vykurovacích telies. V niektorých miestach dokonca vystupovali rúrky na povrch podlahy, prípadne hrúbka anhydritovej dosky mala iba niekoľko milimetrov.

Obr. 4: Skrútenie dosky betónovej mazaniny

V prvom nadzemnom podlaží sa zistilo poškodenie anhydritovej dosky v aule, pravdepodobne od nadmerného namáhania bodovými silami stojok lešenia. V ostatných miestnostiach 1. NP sa našla iba jedna trhlina, oddeľujúca rohovú oblasť anhydritovej dosky. Malú tuhosť týchto dosiek signalizovalo ich prehýbanie sa po došliapnutí.

Nebezpečenstvo trhlín

Poruchy v rohoch miestností a v okolí vykurovacieho telesa možno hodnotiť ako veľmi závažné, pretože ukazujú, že nosná vrstva podlahy v týchto oblastiach nie je schopná dlhodobo plniť svoju funkciu. V miestach s nedostatočnou ohybovou tuhosťou nosnej vrstvy podlahy nemožno vylúčiť poruchy nášľapnej vrstvy (vznik trhlín), prípadné oddeľovanie drevených pásov v dôsledku vzniku trhlín v nosnej anhydritovej vrstve.

Toto nebezpečenstvo hrozí v rohoch miestností a v oblastiach okolo vykurovacích telies. V niektorých miestach s extrémne malou hrúbkou nosnej vrstvy možno vznik porúch nášľapnej vrstvy počas dlhodobého užívania podlahy popísať ako prakticky nevyhnutný.

Pred ukladaním nášľapnej vrstvy sa odporúčalo obnoviť tuhosť nosnej podlahovej dosky. Vo všetkých oblastiach treba dodržať projektom predpísanú hrúbku anhydritovej dosky. Oprava sa zhotovila vybúraním anhydritovej dosky v oblastiach s nedostatočnou hrúbkou, odstránením časti krokovej a tepelnej izolácie a novým doliatím anhydritovej dosky.

Pracovné škáry sa vystužili pomocou oceľových prútov vložených do vyfrézovaných drážok. Škáry a drážky sa zaliali epoxidovou živicou. Kvôli nádväznosti na dverné otvory sa tento spôsob uprednostnil pred položením novej nosnej dosky na pôvodnú, a to aj napriek tomu, že viedol k miernemu zhoršeniu tepelnotechnických a akustických vlastností podlahovej konštrukcie.

|

|

| Obr. 6: Hrúbka anhydritovej dosky | Obr. 5: Poškodenie v rohu miestnosti |

FOTO: autor

Autor pracuje v Kloknerovom ústave Českého vysokého učení technického v Prahe.

Literatúra

1. Dohnálek, J. – Tůma, P.: Nové znění normy ČSN 74 4505 Podlahy – Společná ustanovení. In: Konference Podlahy 2008, Praha 25.-26. září 2008, s. 141 – 147, vydal Betonconsult s.r.o.

2. Cigánek, J.: Asfaltové mazaniny v pozemním stavitelství, část 2. Doplňující informace k příspěvku o asfaltových mazaninách na konferenci Podlahy 2006. In: Konference Podlahy 2007, Praha 17.-18. září 2007, s. 155 – 166 vydal Betonconsult s.r.o.