Novodobé lanové a membránové konštrukcie

Lanové nosné sústavy zohrávajú stále dominantnú úlohu pri tvorbe novodobých konštrukcií s veľkými a ultraveľkými rozpätiami, aplikovanými v pozemnom, a najmä v mostnom staviteľstve. Aby sa tieto rozpätia mohli naďalej zväčšovať, v rámci neustáleho vývoja nových nosných systémov treba zabezpečiť adekvátnu pevnosť materiálov, a tým aj relevantnú odolnosť lanových konštrukčných prvkov, ako aj ich ochranu proti možným vplyvom prostredia.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Základné charakteristiky oceľových drôtov na výrobu lán

Laná na konštrukčné účely sa vyrábajú z ťahaných patentovaných drôtov. Východiskovým materiálom na výrobu ťahaného drôtu je valcovaná tyč z vysokopevnej nelegovanej uhlíkovej ocele, ktorá je zušľachtená patentovaním. Patentovanie je zvláštny spôsob izotermického kalenia, pri ktorom sa valcovaná tyč zohreje do austenitického (austenit – tuhý roztok uhlíka v železe) stavu pri teplote približne 900 °C a následne náhle ochladí na približne 500 °C v olovenom kúpeli. Tým sa dosiahne veľmi jemná sorbitická štruktúra ocele, vhodná na ťahanie. Ťahaním sa prierez drôtu redukuje postupne v niekoľkých stupňoch, napríklad v siedmich stupňoch zo 6 mm na priemer 2 mm. Pevnosť drôtov sa ťahaním zvyšuje s rastúcou redukciou prierezu, naproti tomu ich ťažnosť klesá. Štandardizovaná nominálna pevnosť oceľových drôtov v Európe je 1 370, 1 570, 1 770, 1 860, 2 160 a 2 450 N/mm2 (posledné dve hodnoty sa udávajú pre menší priemer drôtov). V STN EN 1993-1-11 sa odporúča pre oceľové kruhové drôty nominálna pevnosť 1 770 N/mm2 a pre Z-drôty 1 570 N/mm2 [2]. Modul pružnosti oceľových drôtov sa udáva v rozpätí od 190 000 do 200 000 N/mm2.

Laná sa vyrábajú prevažne z drôtov s kruhovým prierezom. Pre niektoré konštrukcie lán sa vyrábajú tvarované drôty, ako sú Z-drôty na laná uzavreté a H-drôty na laná polouzavretej konštrukcie. Na špeciálne konštrukcie lán sa vyrábajú drôty s trojuholníkovým, lichobežníkovým a oválnym prierezom.

Protikorózna ochrana jednotlivých drôtov

Každý oceľový drôt lanových konštrukčných prvkov treba chrániť proti korózii buď zinkom alebo zliatinou zinku. Drôty pokryté zliatinou Zn95Al5 (95 % zinok, 5 % alumínium) majú omnoho lepšie vlastnosti z hľadiska protikoróznej ochrany ako žiarovo pozinkované zinkom s rovnakou hrúbkou povlaku. Povlak drôtov na báze Zn95Al5 má za rovnakých podmienok až trojnásobne lepšiu odolnosť v porovnaní s hrubým zinkovým povlakom drôtov.

Na kruhových drôtoch lanových prvkov má byť povlak zinku alebo zliatiny zinku v súlade s požiadavkami STN EN 10264-2, trieda A [3]. Povlak na tvarované drôty má byť v súlade s požiadavkami STN EN 10264-3, trieda A [4]. Vo všeobecnosti majú byť Z-drôty žiarovo pozinkované povlakom s hrúbkou až 300 g/m2, aby sa zaistila dostatočná hrúbka na ostrých hranách. V prípade použitia Zn95A15 môžu byť kruhové drôty a Z-drôty chránené základnou hrúbkou.

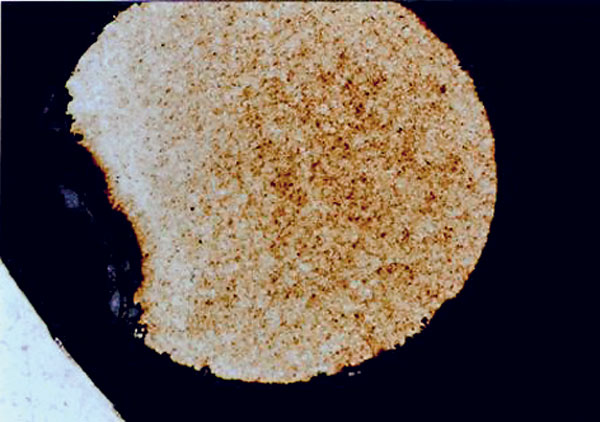

Ak drôty lana nie sú dostatočné chránené, dochádza k degradácii ich vonkajšieho povrchu koróziou (obr. 2), čo spôsobuje oslabenie kovovej časti prierezu drôtov, a tým aj prierezu celého lana.

|

|

| a) | b) |

|

|

| c) Obr. 2 Korózne napadnutie drôtu lana a) vonkajší povrch drôtu lana (zväčšené 70×), b) prierez napadnutého drôtu (zväčšené 100×), c) detail korózneho napadnutia (zväčšené 200×) |

Drôty z nehrdzavejúcej ocele

Rovnako ako nelegované uhlíkové oceľové drôty aj drôty z nehrdzavejúcej ocele (antikorová oceľ) sa vyrábajú ťahaním. Pretože tieto drôty majú austenitickú štruktúru (bez prítomnosti δ-feritu), nemôžu byť zmagnetizované. Z uvedeného dôvodu nie je možné na kontrolu a monitoring lán použiť vysoko účinnú magnetickú defektoskopickú metódu. Odporúčaná nominálna pevnosť v ťahu kruhových drôtov z nehrdzavejúcej ocele je 1 450 N/mm2. Modul pružnosti je nižší v porovnaní s hodnotami udávanými pre oceľové drôty a v závislosti od typu nehrdzavejúcej ocele nadobúda napríklad hodnotu 160 000 N/mm2.

Konštrukcie drôtených lán

V stavebníctve sa používajú drôtené laná vinuté, ktoré sa vyrábajú vinutím, takzvaným zlaňovaním drôtov do prameňov a prameňov do lán, ktorých paralelným usporiadaním sa získajú laná skladané.

Doterajšia terminológia rozoznávala vinuté jednopramenné laná otvorenej, polouzavretej alebo uzavretej konštrukcie a laná viacpramenné s drôtenou, syntetickou alebo organickou dušou. V súčasnosti sa v súlade s platnou STN EN 1993-1-11 zavádzajú nasledujúce termíny a definície [2]:

- prameň (angl. strand) – prvok lana bežne zložený z drôtov určitého tvaru a rozmerov, uložených skrutkovito okolo stredu v jednej alebo vo viacerých vrstvách okolo stredu v rovnakom alebo opačnom smere;

- pramenné lano (strand rope) predstavuje spojenie niekoľkých prameňov uložených skrutkovito v jednej alebo vo viacerých vrstvách okolo duše;

- špirálové lano (spiral rope) – spojenie minimálne dvoch vrstiev drôtov uložených skrutkovito okolo stredného drôtu;

- špirálové pramenné lano (spiral strand rope) – špirálové lano obsahujúce len kruhové drôty;

- plne uzavreté špirálové lano (fully locked coil rope) predstavuje špirálové lano, ktoré má vonkajšiu vrstvu z plne uzavretých drôtov v tvare Z.

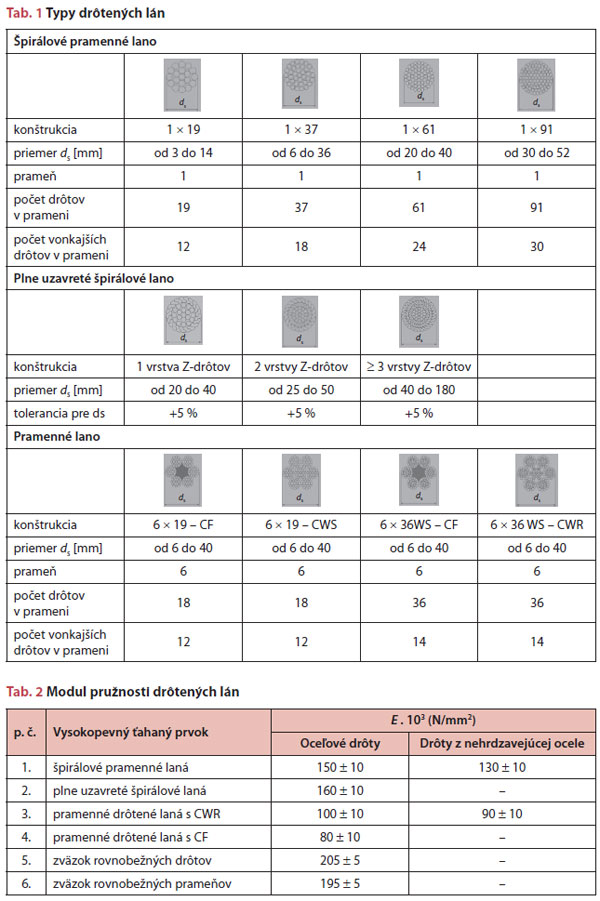

Charakteristiky konštrukcie jednotlivých typov vinutých lán, rozmerové rady veľkosti ich priemerov a informácie o počtoch drôtov v prameňoch sú uvedené v tab. 1 [2].

Mechanické vlastnosti drôtených lán

Skutočné odolnosti v ťahu a charakteristiky deformačných vlastností lán sa zisťujú na základe ťahových skúšok. Aktuálna hodnota modulu pružnosti oceľových lán závisí od typu konštrukcie lana, od úrovne napätia a dĺžky jeho pôsobenia, ako aj od toho, či sa lano predbežne vytiahlo a cyklicky zaťažovalo a odľahčovalo.

Predbežne nevytiahnuté lanové konštrukčné prvky vykazujú značné pružné a trvalé deformácie od statického zaťaženia. Takéto laná sa odporúča predbežne vytiahnuť pred alebo po inštalácii opakovaným zaťažením najviac na hodnotu rovnajúcu sa 45 % charakteristickej hodnoty medznej pevnosti v ťahu σuk.

Ak výsledky skúšok nie sú dostupné, možno nominálne hodnoty modulu pružnosti na prvý odhad stanoviť podľa tab. 2 [2]. Zavedenie reálnej hodnoty modulu pružnosti lanových prvkov má rozhodujúci vplyv na vystihnutie reálnej tuhosti lanovej konštrukcie (ťahová tuhosť lanového konštrukčného prvku sa získa vynásobením modulu pružnosti prierezovou plochou kovovej časti Am jeho prierezu) a následne stanovenie jej reálnej odozvy, hlavne v súvislosti s medzným stavom používateľnosti.

Špirálové viacpramenné laná majú z hľadiska rozhodujúcich mechanických veličín vždy horšie deformačné vlastnosti ako laná jednopramenné. Preto sa v stavebných konštrukciách odporúča používať výhradne jednopramenné lanové konštrukčné prvky a pri aplikácii špirálových lán vytvorených z viacerých prameňov, vždy navrhovať iba lanové konštrukčné prvky s drôtenou dušou vytvorenou z prameňov alebo lán (označené ako CWS – Core Wire Strand alebo CWR – Core Wire Rope, a nie CF – Core Fibre). Unikátne lanové konštrukcie si vyžadujú špeciálne konštrukcie lán (obr. 3) [5].

Protikorózna ochrana lanových prvkov

Všetky medzery vo vnútri lana majú byť vyplnené aktívnou alebo pasívnou vnútornou výplňou, ktorá sa nedá odstrániť vodou, teplom alebo vibráciami.

K aktívnym plnivám patrí polyuretánový základ so zinkovou práškovou farbou. Pasívnym vnútorným plnivom môže byť trvalo pružno-plastický vosk alebo hliníkové vločky v uhľovodíkovej živici. Vnútorná výplň, ktorá sa vkladá počas výroby ťahaných prvkov, sa môže počas zaťaženia prvku vytláčať. Podľa toho treba načasovať ďalšiu protikoróznu ochranu. Vnútorná výplň sa má vybrať tak, aby bola zlučiteľná s ostatnými protikoróznymi prostriedkami použitými na ochranu lana.

Protikorózna ochrana vonkajšieho povrchu lanových prvkov sa môže skladať z polyetylénového puzdra alebo z farby bohatej na zinok. Minimálna hrúbka polyetylénu sa má rovnať 1/15 vonkajšieho priemeru lana a nemá byť menšia ako 3 mm. Náterový systém sa má skladať najmenej z 2 × 50 µm základných náterov polyuretánovou farbou so zinkovým práškom a z 2 × 125 µm vrchných náterov polyuretánovou farbou s tvrdou sľudou.

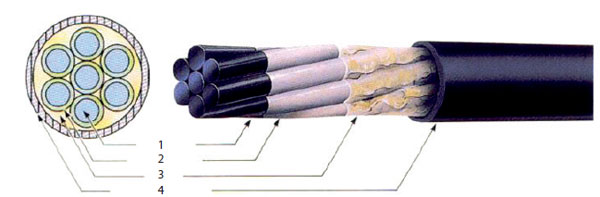

Ochrana drôtov, vnútra a vonkajšieho povrchu oceľového lana proti korózii je znázornená na obr. 4.

Laná s drôtmi z nehrdzavejúcej ocele a koncovky z nehrdzavejúcej ocele bez ďalšej protikoróznej ochrany majú spĺňať podmienky zodpovedajúcej triedy koróznej odolnosti.

Obr. 4 Ochrana drôtov, vnútra a vonkajšieho povrchu oceľového lana proti korózii

1 – prameň, 2 – vrstva epoxidovej živice, 3 – mazivo, 4 – polyetylénový plášť

Vhodnosť protikorózneho ochranného systému vrátane trvanlivosti výplní a ochranných materiálov sa má overiť zodpovedajúcou skúškou.

Trvanlivosť lanového systému sa má overiť použitím metódy takzvaného zrýchleného starnutia, počas ktorého sa simulujú cykly osového zaťaženia, ohybu a teploty. Skúšky sa majú uskutočniť na reprezentatívnom úseku celého dolného konca lana vrátane kotevných zariadení, ochranných rúrok závesov a podobne.

Skúška v soľnej hmle je štandardizovaná metóda používaná na kontrolu koróznej odolnosti náterov a povlakov a podobne, ktoré poskytujú odolnosť proti korózii prvkom vyrobeným z ocele [6]. Skúška v soľnej hmle je zrýchlená skúška odolnosti proti korózii. Po ukončení skúšky sa hodnotí vzhľad produktov korózie. Čas trvania skúšky závisí od koróznej odolnosti povlaku. Čím je povlak odolnejší proti korózii, tým je čas skúšky dlhší.

Skúšky v soľnej hmle sú populárne, pretože sú pomerne finančne nenáročné, rýchle, dobre štandardizované a primerane opakovateľné. Výsledkom je však iba približný pomer medzi odolnosťou definovanou trvaním skúšky v soľnej hmle a predpokladaným časom životnosti náteru alebo povlaku, pretože korózia je veľmi zložitý proces, ktorý môže ovplyvňovať mnoho vonkajších faktorov.

Skúškami možno hodnotiť koróznu odolnosť výsledných produktov zakončení lán, detailov spojov lán a podobne.

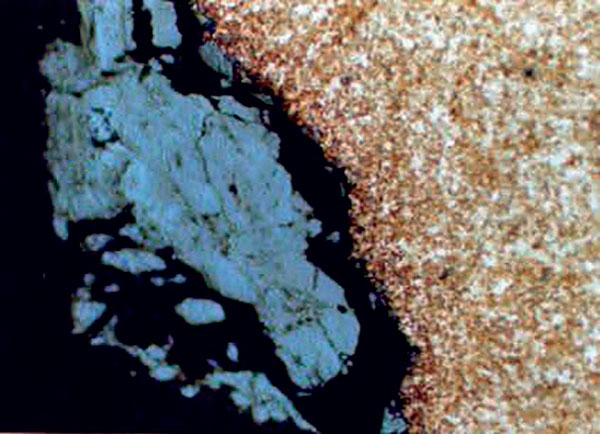

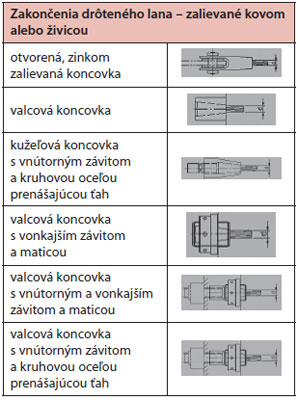

Spôsoby zakončenia drôteného lana zalievaného kovom alebo živicou sú uvedené v tab. 3 [2]. Ďalšie typy zakončení lán, akými sú očnica so zalisovanou hliníkovou objímkou alebo svorka so svorníkom v tvare U, sú vhodné na zhotovenie menej namáhaných konštrukčných prvkov, vhodných do menej náročných, najmä dočasných konštrukcií.

Zakončenie a kotvenie ťahaných prvkov sa majú navrhnúť tak, že:

- medzná odolnosť ťahaného prvku sa dosiahne skôr ako nastane preklz alebo iná stála deformácia kotevných alebo iných nosných prvkov;

- ich únavová odolnosť bude väčšia ako odolnosť ťahaných prvkov;

- zariadenia na nastavenie dĺžky ťahaného prvku zaistia splnenie požiadaviek na predpätie, geometrické tolerancie a podobne;

- primerané kĺbové spojenie v kotvení musí umožniť vyrovnanie výrobných a montážnych imperfekcií (vybočenia prútu/rámu);

- ťahané prvky sa budú dať vymeniť.

Zalievanú koncovku lana s čapovým pripojením s možnosťou pootočenia v jednom smere a zalievanú koncovku lana s priestorovým kĺbovým pripojením s možnosťou pootočenia vo všetkých smeroch vidieť na obr. 5.

|

|

| Obr. 5 Zalievaná koncovka lana a) s čapovým pripojením (možnosť pootočenia v jednom smere), b) s priestorovým kĺbovým pripojením (možnosť pootočenia vo všetkých smeroch) (foto: autor). |

|

Únavová odolnosť drôtených lán

Únavovú odolnosť ťahaných prvkov je nutné stanoviť pre relevantné únavové zaťaženia a príslušnú kategóriu konštrukčného detailu.

Únavové porušenie lanových systémov nastane bežne v kotveniach, sedlách alebo svorkách. Zodpovedajúca kategória detailu v týchto miestach sa má prednostne stanoviť pomocou skúšok, ktoré vystihujú skutočne použité usporiadanie detailu a zahŕňajú všetky ohybové účinky alebo priečne napätia, ktoré sa vyskytujú v praxi. Vyhodnotenie skúšok sa má uskutočniť podľa STN EN 1990, príloha D [7].

Laná zo syntetických materiálov

Medzi syntetické vlákna používané na výrobu lán patria aramidové vlákna (aromatický polyamid) známe pod názvom Kevlar (registrovaný obchodný názov americkej spoločnosti E. I. DuPont de Nemours and Company), Twaron a Technora (obchodné názvy japonskej spoločnosti Teijin). Ďalej sú to vlákna vyrobené na báze tekutého kryštalického polyméru známe pod názvom Vectran (obchodný názov japonskej spoločnosti Kuraray Company).

Medzi tri základné konštrukcie syntetických lán patria laná vytvorené z vinutých alebo splietaných vlákien a vlákien paralelne usporiadaných. Z uvedených typov majú najlepšie vlastnosti laná z paralelne situovaných vlákien. Vykazujú najvyššiu pevnosť, najväčší modul pružnosti a najlepšie deformačné a únavové charakteristiky. Do tejto skupiny lán patrí aj aramidové lano s názvom Parafil G, ktoré vyrába spoločnosť Linear Composites Ltd. Je charakterizované lineárnou závislosťou medzi napätím a pomernou deformáciou, nominálnou pevnosťou v ťahu 1 900 N/mm2, deformáciou pri porušení 1,5 % a modulom pružnosti 125 000 N/mm2. Vonkajší priemer lana vytvoreného z rovnobežných vlákien vložených do polyetylénového puzdra sa mení v rozpätí od 4 do 66 mm. Môžu sa použiť aj špeciálne plášte z požiarnych materiálov odolných proti vysokým teplotám. Koncovky sa vyrábajú z hliníkových zliatin, z ocele alebo z antikorovej ocele.

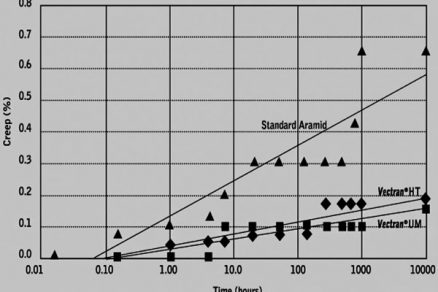

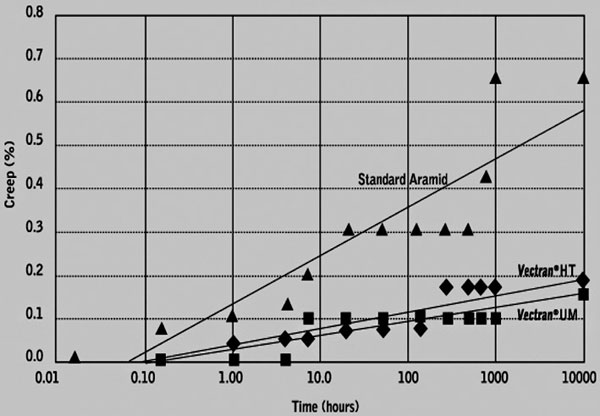

Medzi hlavné výhody syntetických lán v porovnaní s oceľovými lanami patria: vysoký pomer pevnosti k vlastnej tiaži lana, antikorózne vlastnosti, lepšie únavové a tlmiace absorpčné vlastnosti, jednoduchšia a bezpečnejšia manipulácia. Medzi nevýhody patria nižší modul pružnosti a reologické vlastnosti charakterizované vplyvmi dotvarovania, respektíve relaxácie. Pracovníci NASA [8] zistili, že vlákna typu Vectran vykazujú štyrikrát menšie deformácie od dotvarovania ako Kevlar 49 (aramidové vlákna) pri rovnakých testovacích podmienkach (obr. 6) [9].

|

|

| Obr. 6 Priebehy dotvarovania aramidových vlákien a vlákien Vectran pri konštantnom namáhaní rovnajúcom sa 30 % pevnosti pri pretrhnutí [9] | Obr. 7 Membránová konštrukcia Leteckého múzea v Košiciach (autor návrhu a foto: Ing. arch. Martin Drahovský) [10] |

Novodobé membránové konštrukcie

Membránové konštrukcie zvyčajne pozostávajú z troch základných konštrukčných subsystémov: nosného podperného v tvare rámov, oblúkov alebo stĺpov (pylónov), ďalej stabilizačných, hrebeňových, okrajových a kotevných lán a samotnej technickej textílie, ktorá tvorí strešnú membránu. Oblúky, rámy a pylóny sa bežne vyrábajú z ocele alebo antikorovej ocele. Laná sú buď z antikorovej ocele, alebo potiahnuté plášťom s jasným povrchom na ochranu proti korózii. V súčasnosti možno očakávať aj frekventovanejšie používanie syntetických lán. Koncovky lán s čapovým pripojením, sedlá, svorky, ako aj ďalšie rôznorodé detaily pôsobia elegantným dojmom tak, ako produkty založené na súčasných vysoko sofistikovaných technológiách.

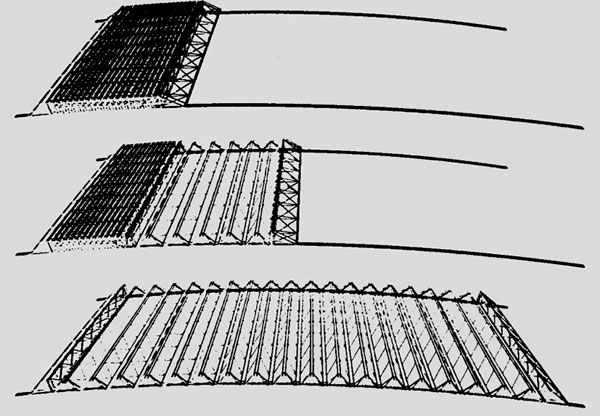

Membránové konštrukcie z technických textílií sa používajú ako dočasné alebo trvalé ľahké strechy a prístrešky štadiónov, arén, nákupných centier, výstavných hál (obr. 7) [10], letísk, amfiteátrov (obr. 8) [11], ale aj ako efektné dominanty vybraných priestorov (obr. 9) [12] a podobne. V súčasnosti sa často používajú na vytvorenie mobilných membránových strešných segmentov štadiónov a kúpalísk (obr. 10). Zvláštnu skupinu tvoria pneumatické konštrukcie.

|

|

| Obr. 8 Dočasná konštrukcia membránového zastrešenia javiska amfiteátra v Detve [11] | Obr. 9 Efektné membránové konštrukcie s názvom SkySong nachádzajúce sa v areáli Štátnej univerzity v Arizone [12] |

|

|

| Obr. 10 Pohľad na mobilnú membránovú strešnú konštrukciu Toyota a) štadión v meste Toyota v Japonsku (foto: autor), b) princíp skladania membrány |

|

Charakteristika materiálov membránových konštrukcií

Membrány, ktoré plnia súčasne nosnú a ochrannú krytinovú funkciu, sa zvyčajne vyrábajú z vysoko pevných technických textílií. Materiály na technické textílie sa vyrábajú z tkaných osnov zložených zo zväzkov dlhých priamych vlákien situovaných v pozdĺžnom smere tkaniny a kratších útkových, respektíve výplňových vlákien tkaných kolmo medzi priamymi vláknami v priečnom smere. Ťahová pevnosť materiálu membrány závisí priamo od štruktúry základnej tkaniny. Tkaniny sa vyrábajú zo sklených vlákien alebo z polyesterových, polyamidových, polyvinylalkoholových a polyaramidových vlákien. Na dosiahnutie vyššej pevnosti a trvanlivosti sú tkaniny potiahnuté a laminované syntetickými materiálmi. Medzi najčastejšie používané materiály patria polyestery vrstvené alebo potiahnuté polyvinylchloridom (PVC) a tkané sklené vlákna potiahnuté polytetrafluóretylénom (PTFE), známym pod obchodným názvom Teflón alebo etylén-tetrafluóretylénom (ETFE). Povlaky z PTFE, PVC, vinylchloridovej živice, chloroprénu alebo chlórsurfonátového polyetylénu tvoria ochranné vrstvy vlákien a zabezpečujú vodonepriepustnosť tkaniny. Takýto materiál charakterizuje pomerne výrazná anizotropia (rozdielne fyzikálne vlastnosti v jednotlivých smeroch). Trvanlivosť membránových zastrešení na báze PVC je približne 15 až 20 rokov, pričom membrány s PTFE povlakmi majú trvanlivosť viac ako 25 rokov.

Membrány z technických textílií vyrábajú spoločnosti Ferrari Textile Corporation, Seaman Corporation, Hiraoka and Company a ďalšie.

Hľadanie výsledného tvaru membránovej konštrukcie

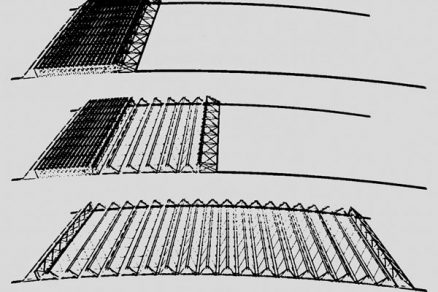

Hľadanie tvaru (form finding) je proces vyšetrovania rovnovážneho stavu membránovej konštrukcie pri danej hladine predpätia a zvolených okrajových podmienkach. Aby mohla membránová konštrukcia efektívne prenášať zodpovedajúce účinky ľubovoľného vektora zaťaženia, musí mať jej priestorová plocha tvar dvojitej krivosti. Možno ju dosiahnuť tromi principiálnymi spôsobmi, ktoré charakterizujú tri najčastejšie používané typy membránových zastrešení. Prvým spôsobom je tvar hyperbolického paraboloidu, ktorý sa dosiahne fixovaním membrány do štyroch bodov, pričom vždy dva z nich sa nachádzajú v rôznych úrovniach (obr. 11a). Čím je toto sedlo plochejšie, teda čím menšia je výšková vzdialenosť medzi hornými a dolnými bodmi, tým väčšie silové účinky vznikajú v rohoch sústavy. Druhým spôsobom je kužeľový tvar (obr. 11b), ktorý sa dosiahne fixáciou membrány k vrcholu pylónu (stĺpa) a v dolnej časti ku kruhovému podpernému prstencu. Tretím spôsobom je membrána visiaca medzi oblúkmi situovanými v priečnom smere a v dolnej pozdĺžnej časti pripojená ku koncovým lanám (obr. 11c).

Takmer všetky ďalšie prípady konštrukčného riešenia membrán sú odvodené z uvedených troch základných tvarov.

Tvorba strihového vzoru

Pretože priestorové membránové konštrukcie väčšinou nevytvárajú rozvinuteľné plochy, súčasťou návrhu je stanovenie strihového vzoru (cutting pattern), ktorý spočíva v zadefinovaní takých dvojrozmerných kusov – pásov technickej textílie, ktoré po spojení, zošití alebo zvarení a po zodpovedajúcom predopnutí vytvoria požadovaný trojrozmerný tvar priestorovej plochy membrány. V minulosti sa strihové vzory zostavovali prostredníctvom modelov membránovej konštrukcie, v súčasnosti sa využívajú numerické prístupy.

Pri tvorbe strihových vzorov je nutné brať do úvahy aj vplyv predpätia membrány ako aj nepriaznivé účinky dotvarovania od teploty a zaťaženia, a teda z uvedených dôvodov adekvátne kompenzovať veľkosť jednotlivých častí membrány.

Spoje a detaily

Súčasné lanovo-membránové konštrukcie tvoria často pomerne zložité systémy, v prípade ktorých možno hladký prenos zaťaženia a plynulý tok síl z jedného prvku konštrukcie na druhý dosiahnuť dobre navrhnutými spojmi a prípojmi. Zvláštnu pozornosť treba preto počas návrhu venovať spojeniu a spojovacím článkom jednotlivých komponentov, akými sú tkanina – tkanina, tkanina – tuhý okraj, tkanina – lano a lano – lano, ako aj lano – stĺp alebo tuhé okraje. Nesmie sa pritom zabudnúť na odkvapy na odvod dažďovej vody a odtokové systémy z veľkých plôch zastrešení.

Veľmi užitočnými v procese návrhu a riešenia zložitých membránových konštrukcií sú nástroje, ktoré poskytujú súčasné výpočtové a informačné technológie ako vizualizácie návrhov, a tvorba modelov virtuálnej reality.

Poďakovanie

Príspevok bol vypracovaný v rámci riešenia projektu 1/0321/12 podporeného VEGA MŠ SR a SAV a v rámci projektu Centrum excelentného integrovaného výskumu progresívnych stavebných konštrukcií, materiálov a technológií, podporeného zo ŠF Európskej únie.

TEXT: Prof. Ing. Stanislav Kmeť, CSc.

OBRÁZKY a FOTO: archív autora, pozri literatúra

Prof. Ing. Stanislav Kmeť, CSc. je prorektorom pre vedu a výskum Technickej univerzity v Košiciach.

Literatúra

1. http://en.wikipedia.org/wiki/File:KurilpaBridgeConstruction7.JPG.

2. STN EN 1993-1-11: 2011: Eurokód 3. Navrhovanie oceľových konštrukcií. Časť 1-11: Navrhovanie konštrukcií s ťahanými prvkami

3. STN EN 10264-2: 2002: Oceľový drôt a drôtené výrobky. Oceľový drôt na laná. Časť 2: Nelegovaný oceľový drôt ťahaný za studena na laná na všeobecné používanie.

4. STN EN 10264-3: 2003: Oceľový drôt a drôtené výrobky. Oceľový drôt na laná. Časť 3: Kruhový a tvarovaný nelegovaný oceľový drôt na vysokopevnostné použitie.

5. http://www.bing.com/images/search?q=Akashi+Kaikio+pictures&view=detail&id=55A65D303CCFFA511323076FE5798B262F2D483&first=211&FORM=IDFRIR.

6. Kmeť, S.: Rozborová štúdia na vypracovanie NA k EN 1993-1-11: 2006 Navrhovanie konštrukcií s ťahanými prvkami. Košice: Stavebná fakulta, Technická univerzita v Košiciach, 2010.

7. STN EN 1990: Zásady navrhovania konštrukcií. SÚTN, 2004.

8. R. B. Fette – M. F. Sovinski: Vectran Fiber Time-Dependent Behavior and Additional Static Loading Properties. NASA Center for AeroSpace Information, Goddard Space Flight Center Greenbelt, Maryland 20771, 2004, s. 15.

9. Vectran, Technical Bulletin, Kuraray Company, 2011.

10. Drahovský, M. – Pásztor, P. a kol.: Projekt Leteckého múzea v Košiciach – Prezidentská galéria. Košice: Architektonický ateliér D&P, 2004.

11. Kmeť, S. – Tomko, M. – Brda, J.: Zastrešenie javiska amfiteátra v Detve. Košice: Stavebná fakulta, Technická univerzita v Košiciach, 2001.

12. Riddle, M.: Analyzing Project Size for Fabric Structure Budgets. Fabric Architecture, 2010.

Článok bol uverejnený v časopise Stavebné materiály.