Výber najvhodnejšieho materiálu na požiarne obkladové dosky

Požiarnu odolnosť stavby najviac zlepšujú požiarne obkladové dosky na báze kompozitných materiálov. Kvalitu použitého materiálu určujú jeho tepelnotechnické a mechanické parametre. Rovnako dôležité je poznať štrukturálnu stabilitu použitého materiálu.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Jednou z možností, ako zvýšiť požiarnu odolnosť konštrukcie, je použiť ochranné požiarne obklady. Tento spôsob sa v súčasnosti využíva veľmi často. Pre projektanta je teda dôležité, aké požiarne obkladové dosky zvolí. Ich význam spočíva v narušení niektorej zo základných podmienok na vznik a rozvoj požiaru:

- prítomnosť horľavej látky,

- prítomnosť kyslíka,

- dostatočne vysoká teplota.

Výber vhodného požiarneho obkladu

Základným kritériom sú predpísané kritériá požiarnej odolnosti konštrukcie, vyjadrená hodnotou v minútach – 30, 45, 60, 90, 120, 180. Ide o čas, v priebehu ktorého stavebné konštrukcie a požiarne uzávery odolávajú vysokým teplotám vznikajúcim pri požiari bez narušenia funkcie. V závislosti od požiadaviek na triedu požiarnej bezpečnosti a na materiál konštrukcie treba potom rozhodnúť o tom, či je požiarny obklad nevyhnutný, a eventuálne o jeho kvalite. Pre kvalitu požiarnej ochrany zvolených dosiek je rozhodujúca ich hrúbka a tepelnotechnické aj mechanické vlastnosti. Predpokladá sa, samozrejme, že použitý materiál bude nehorľavý (podmienka 1) a jeho tepelnotechnické parametre budú vyhovujúce (podmienka 3). To znamená, že materiál musí mať predovšetkým nízky súčiniteľ tepelnej vodivosti λ a pomerne vysokú zápalnú teplotu Tz. Konkrétne spojenie obkladu s vlastným materiálom obmedzuje prístup tepla k samotnej konštrukcii (podmienka 2).

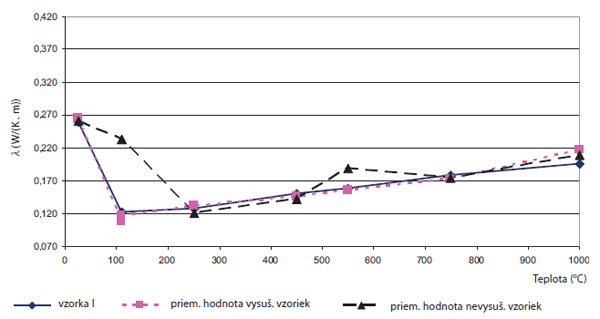

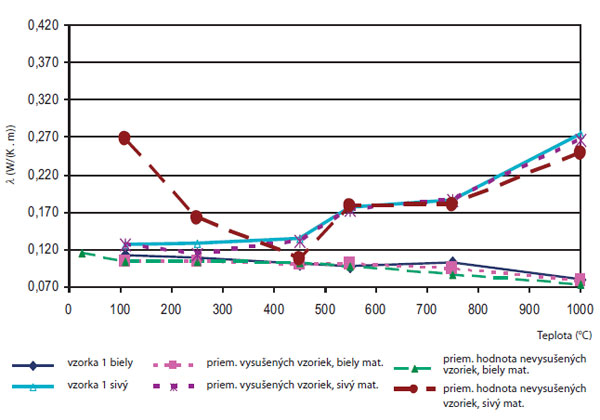

Obr. 2 Závislosť súčiniteľa tepelnej vodivosti l od teploty vypálenia – materiál SX6 B

Z mechanických vlastností je dôležitý modul pružnosti v ťahu, ktorý súvisí s celkovou pevnosťou. Medzi ďalšie významné parametre patrí objemová hmotnosť a súčiniteľ dĺžkovej teplotnej rozťažnosti α. Mechanické vlastnosti použitého materiálu by nemali závisieť od teploty, teda s teplotou by sa pokiaľ možno nemala meniť materiálová stabilita.

Preto sa využívajú kompozitné materiály, ktorými možno požadované vlastnosti dosiahnuť. Tepelnotechnické parametre sa optimalizujú pridávaním izolačných prísad a pevnostné vlastnosti sa zvyčajne zvyšujú pridávaním rozličných vlákien do základnej cementovej alebo sadrovej matrice. Pre konkrétnu voľbu materiálu je však neopomenuteľná finančná náročnosť použitých ochranných dosiek.

Tepelnotechnické vlastnosti

Najdôležitejším kritériom pri voľbe vhodnej požiarnej ochrany sú tepelnotechnické vlastnosti použitého materiálu. [1, 2] Aby požiarna ochrana nestrácala svoju účinnosť, treba poznať hodnoty týchto materiálových parametrov v celom širokom rozsahu teplôt až do 1 000 °C.

Keďže väčšina stavebných materiálov má porézny charakter, môže do pórov vnikať okrem vzduchu aj voda, ktorá tepelnotechnické vlastnosti materiálu ovplyvňuje vo vysokej miere.

Určenie teplôt

Teploty teplotného namáhania sú určené so zreteľom na teoretické kritické teploty rozhodujúce z hľadiska stability betónu, teda asi 470 °C (rozklad portlanditu) a asi 680 °C (rozklad hydrátov):

- bežná teplota 25 °C,

- vysúšanie 110 °C,

- stredné zahriatie 250 °C,

- vyššie zahriatie – pod prvou kritickou teplotou 450 °C,

- vyššie zahriatie – nad prvou a pod druhou kritickou teplotou 650 °C,

- vysoké zahriatie – nad druhou kritickou teplotou 750 °C,

- maximálne teplotné namáhanie 1 000 °C.

Overenie testovacej metodiky

Testovacia metodika na výber vhodného požiarneho obkladu navrhnutá autormi článku po konzultácii s Výskumným ústavom stavebných materiálov v Brne sa overila na niekoľkých druhoch materiálov. Išlo o tieto materiály:

- Promatect – biely kompozitný materiál, doska s hrúbkou 3 cm,

- Fireboard – sivý kompozitný materiál, doska s hrúbkou 2,5 cm,

- Rigips – ružový materiál na báze sadry, doska s hrúbkou 1,2 cm,

- Fermacell – biely materiál na báze sadry, doska s hrúbkou 1,2 cm.

Keďže ide o komerčne vyrábané materiály, ich presné zloženia a receptúra je vlastníctvom príslušného výrobcu.

Testovacia metóda sa overila aj na kompozitných materiáloch SX6 B a SX6 K, vyrobených ústavom, s týmto zložením:

- sadra Gypstrend – Kobeřice s vodným súčiniteľom 0,328,

- prísady – Retardant GK, Peramin 30,

- vyľahčenie zmesi – 5 % hmotnosti Experlit EP 150,

- vystuženie vláknami:

- SX6 B – 3 % objemu Baseltex 6 (čadič),

- SX6 K – 3 % objemu Kuralon (PVA).

Z uvedených materiálov sa narezali vzorky, z každého materiálu 16 kusov štvorcových doštičiek s dĺžkou strany 7 cm.

Opis merania

Na určenie teplotnej stability tepelnotechnických vlastností sa realizovalo meranie na doštičkách dodaných materiálov prístrojom Isomet 2114 (obr. 1), ktorým možno stanoviť súčiniteľ tepelnej a teplotnej vodivosti a objemovú tepelnú kapacitu (súčiniteľ mernej tepelnej kapacity s objemovou hmotnosťou). Pretože možno predpokladať, že štruktúra materiálov sa bude v závislosti od teploty čiastočne meniť [1], meranie parametrov sa vykonalo na materiáloch vystavených teplotným šokom. Aby sa mohol posúdiť vplyv postupného zvyšovania teploty, teda opakované teplotné namáhanie alebo zahriatie priamo na vysokú teplotu, vytvorili sa skupiny vzoriek. Vzorky 1 až 8 sa vopred vysušili pri teplote 110 °C (v prípade vzoriek na báze sadry iba pri teplote 70 °C) počas siedmich dní (do konštantnej hmotnosti), skupina vzoriek 9 až 16 bola voľne uložená v laboratóriu pri teplote asi 25 °C. Počiatočné meranie sa vykonávalo na nevysušených vzorkách. Teplotné namáhanie materiálu sa simulovalo vložením vzorky do elektrickej pece, zahriatej na požadovanú teplotu. Vzorka sa vystavila požadovanej teplote vždy počas troch hodín. Následne sa pec vypla a vzorka sa postupne ochladzovala. Meranie tepelnotechnických a mechanických vlastností sa vykonalo po ochladení vzorky na teplotu 35 až 25 °C.

Ďalšou dôležitou informáciou pred výberom požiarneho obkladu, pri ktorom sa predpokladá namáhanie na vysokú teplotu, je hodnota súčiniteľa tepelnej a teplotnej vodivosti a mernej tepelnej kapacity v závislosti od teploty. Veľmi dôležitou veličinou, ktorá charakterizuje objemové a dĺžkové zmeny spôsobené zmenou teploty, je súčiniteľ objemovej a dĺžkovej teplotnej rozťažnosti v závislosti od teploty do 1 000 °C. Uplatnením novej autormi vyvinutej metodiky možno merať tieto veličiny priamo v závislosti od teploty až do 1 200 °C. Výsledky týchto meraní aj s podrobným popisom použitej metodiky budú náplňou samostatnej stati.

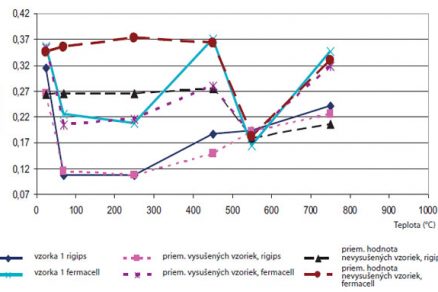

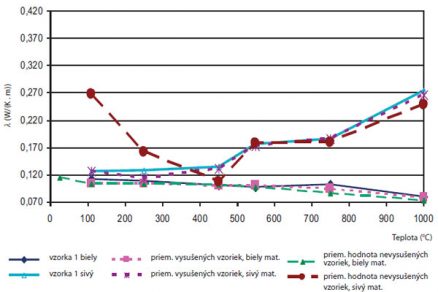

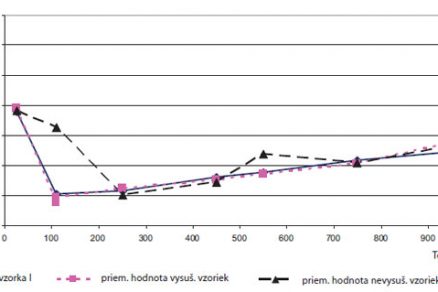

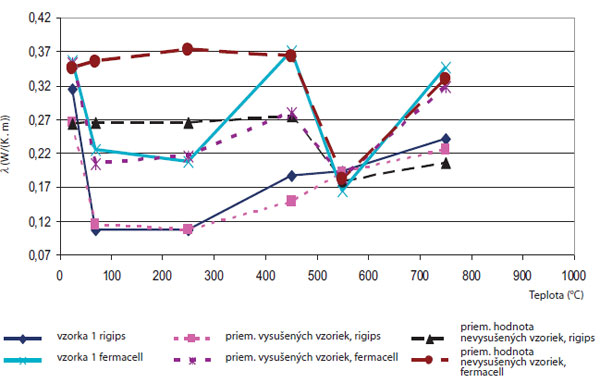

Závislosť súčiniteľa tepelnej vodivosti λ od teploty vypálenia vidieť na obr. 2 až 4. Meraniami sa preukázalo, že výsledky významne ovplyvňuje len rozdiel v počiatočnej vlhkosti materiálu (vzorky vopred vysušené verzus nevysušené) a vplyv postupného či šokového nárastu teploty bol zanedbateľný, na vynesenie kriviek sa použili len hodnoty získané na vzorke č. 1 a priemer hodnôt nameraných na vzorkách vysušených a nevysušených.

Obr. 3 Závislosť súčiniteľa tepelnej vodivosti l od teploty vypálenia materiálov Promatect – biely a Fireboard – sivý

Obr. 4 Závislosť súčiniteľa tepelnej vodivosti l od teploty vypálenia materiálov Rigips a Fermacell

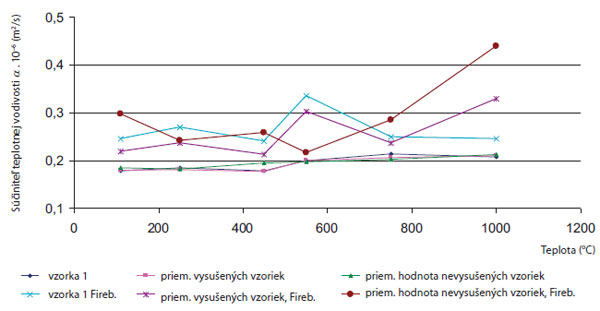

Obr. 5 Závislosť súčiniteľa teplotnej vodivosti od teploty vypálenia materiálov Promatect a Fireboard

Z nameraných hodnôt možno zostaviť rad grafických závislostí. Z grafov vidieť, aké trvalé zmeny jednotlivých veličín (vlastností) teplotné zaťaženie materiálu spôsobí.

Na obr. 5 vidieť aj meranie súčiniteľa teplotnej vodivosti materiálov Promatect a Fireboard v závislosti od teploty vypálenia. Tu je názorne ukázané, že štrukturálna stabilita materiálu Promatect je lepšia ako pri materiáli Fireboard. Zatiaľ čo sa namerané výsledky materiálu Promatect v celom teplotnom rozsahu pohybujú asi na úrovni 0,2 . 10–6 (m2/s), v prípade materiálu Fireboard sa nachádzajú v rozpätí od 0,2 do 0,45 . 10–6 (m2/s).

Zhodnotenie merania tepelnotechnických parametrov

Na grafoch možno vidieť, že z testovaných materiálov sa ako najvhodnejší javí Promatect, teda materiál s kompozitným charakterom, ktorý sa vyznačuje pomerne veľkou stabilitou tepelnotechnických parametrov. Za dostatočné možno označiť aj mechanické vlastnosti. Materiály na báze sadry, aj keď vyhovujú pri nižších teplotách, sú z hľadiska požiarnej ochrany menej vhodné, pretože pri vyšších teplotách dochádza v ich prípade k štrukturálnej deštrukcii, a to vplyvom premeny dihydrátu na hemihydrát, alebo dokonca na sypký anhydrit.

Mechanické vlastnosti

Pokiaľ ide o mechanické vlastnosti, treba sa zamerať najmä na také veličiny, ktoré charakterizujú pevnosť a celistvosť materiálu pri jeho mechanickom zaťažovaní a štrukturálnu stabilitu, ak je materiál vystavený teplotnému namáhaniu.

Ak ide o požiarne materiály, je dôležité zistiť vlastnosti materiálov pri rozličnom teplotnom namáhaní. Aby vzorku materiálu bolo možné sledovať priebežne, je nutné zvoliť nedeštruktívnu metódu merania. Pretože meranie mechanických vlastností materiálu pri vysokých teplotách je veľmi zložité, muselo sa meranie v prípade niektorých veličín realizovať až po vychladnutí vzorky. Medzi najdôležitejšie merané parametre patria [4]:

- rozmery d, š, v (m),

- objem V (m3),

- hmotnosť m (kg),

- úbytok hmotnosti ∆m (kg),

- hustota ρ (kg/m3),

- rýchlosť šírenia vlnenia c (m/s),

- dynamický modul pružnosti E (Pa),

- rezonančná frekvencia fr (Hz),

- modul pružnosti z rezonančnej frekvencie Er (Pa).

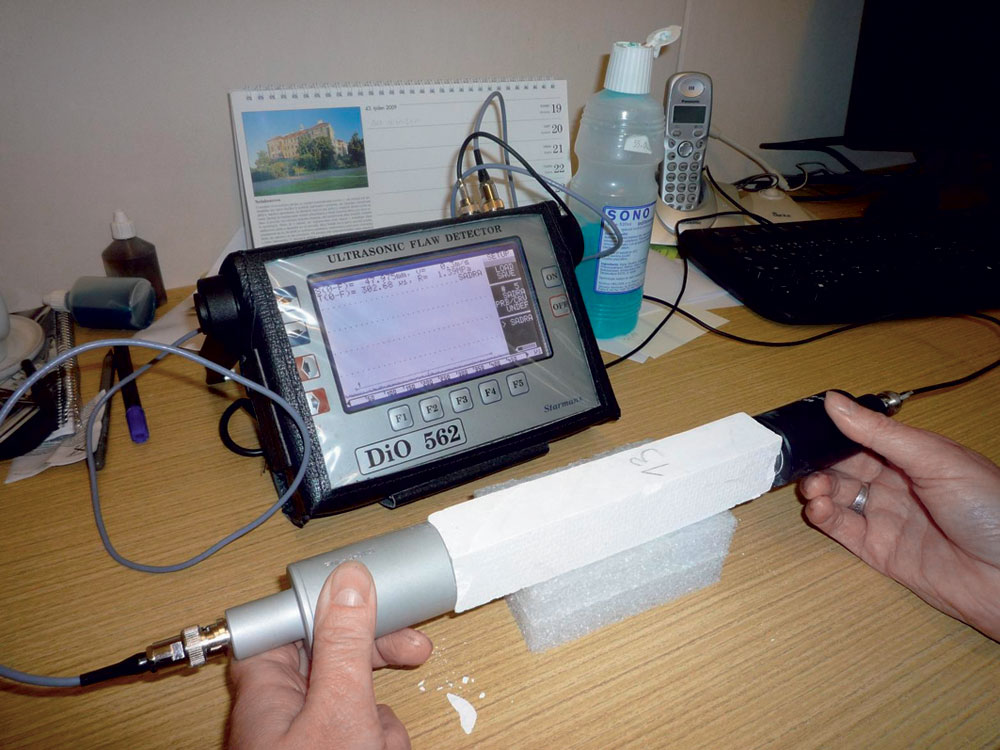

- určenie rýchlosti šírenia vlnenia sonickou metódou. Použitím prístroja DiO 562 sa premeria rýchlosť šírenia vlnenia v danom trámiku (obr. 6). Jeho hmotnosť sa určí na váhach a posuvným meradlom sa zmerajú rozmery. Modul pružnosti sa vypočíta použitím predpísaného vzorca (E = c2 . ρ);

- určenie frekvencie vlnenia rezonančnou metódou [1] v danom trámiku, ktorého dĺžka sa zmeria posuvným meradlom a následne sa určí rýchlosť šírenia daného vlnenia v materiáli. Modul pružnosti sa vypočíta použitím predpísaného vzorca.

Opis merania

Pretože sa so zmenou teploty môžu štruktúra materiálu a aj jeho mechanické parametre meniť [2], bolo nevyhnutné premerať vzorky materiálov po teplotných šokoch, ktorým sa vystavili. Aby sa mohol posúdiť vplyv postupného zvyšovania teploty, teda opakovaného teplotného namáhania alebo zahriatia vzorky priamo na vysokú teplotu, vytvorili sa skupiny vzoriek podobne ako pri meraní tepelnotechnických materiálových parametrov.

Výsledky merania

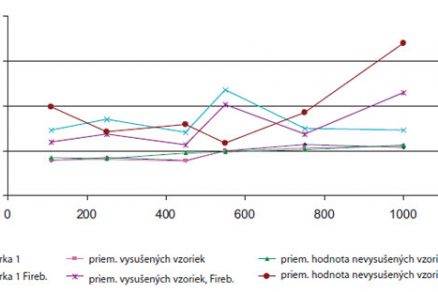

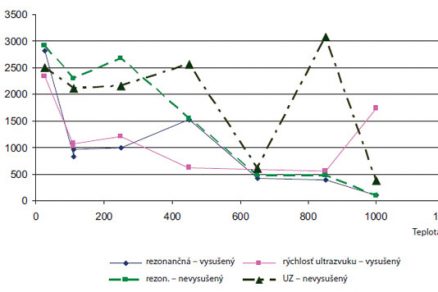

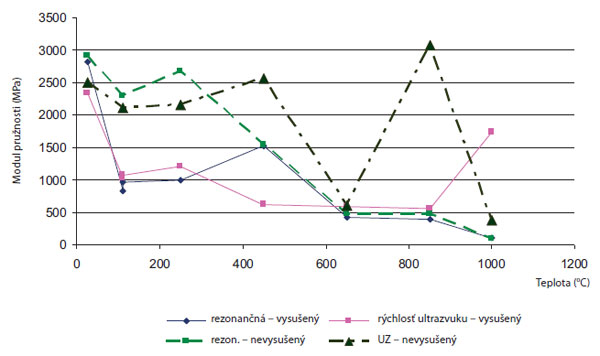

Pri každom materiáli, pri ktorom sa zisťovali mechanické vlastnosti, sa vytvorili tabuľka s nameranými hodnotami a prehľadný graf. Modul pružnosti pri určitej teplote vypálenia materiálu SX6 B vidieť na obr. 7.

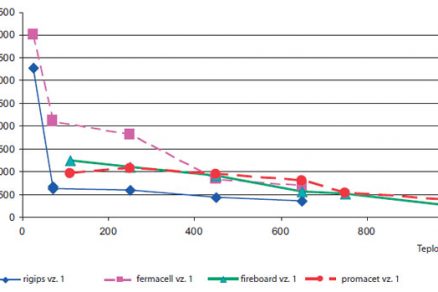

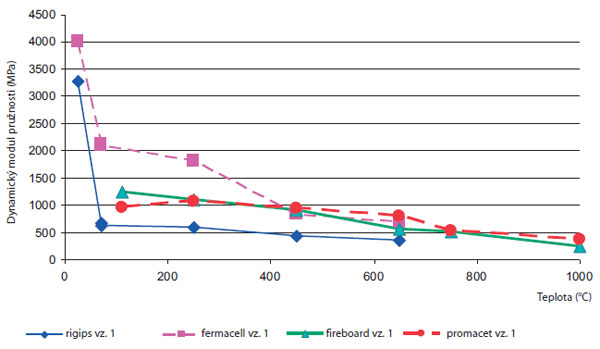

Výsledok merania dynamického modulu pružnosti pri rozličných testovaných materiálov vidieť na obr. 8. Uvádza sa hodnota zistená metódou merania rýchlosti šírenia vlnenia, a to vždy na vzorke č. 1. Dôkazom toho, že výsledky odzrkadľujú reálnu skutočnosť, je fakt, že rozptyl výsledkov bol v prípade všetkých testovaných materiálov zanedbateľný. Hodnoty získané rezonančnou metódou vykazovali väčší rozptyl, ale vplyv vypálenia šokom alebo postupného vypaľovania sa prakticky neprejavil.

Obr. 7 Dynamický model pružnosti na materiáli SX6 B pri určitej teplote vypálenia

Obr. 8 Dynamický modul pružnosti pri určitej teplote vypálenia rozličných materiálov

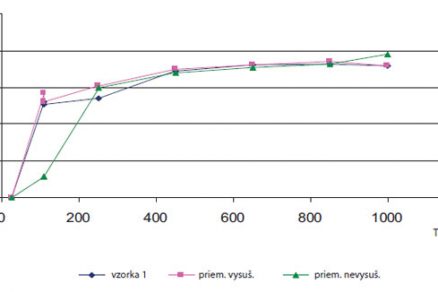

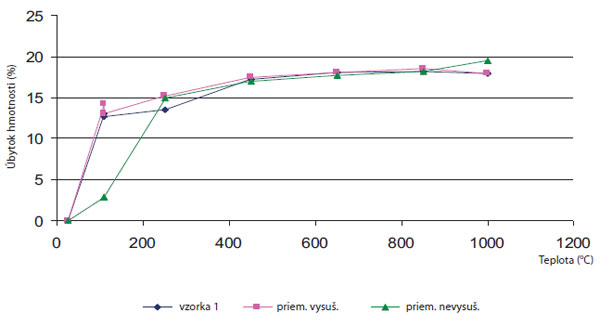

Obr. 9 Úbytok hmotnosti materiálu SX6 B

Ďalšou veličinou, ktorá podáva reálny obraz o štrukturálnej stabilite materiálov, je sledovanie úbytku hmotnosti pri vypálení vzorky na určitú teplotu. Relatívny úbytok hmotnosti v závislosti od teploty vypálenia materiálu SX6 B vidieť na obr. 9. Podľa predpokladu sa ukázalo, že pri teplote 200 °C nastáva úbytok hmotnosti z dôvodu vyparenia vody a následný úbytok asi na úrovni 12 až 20 % z dôvodu chemických reakcií.

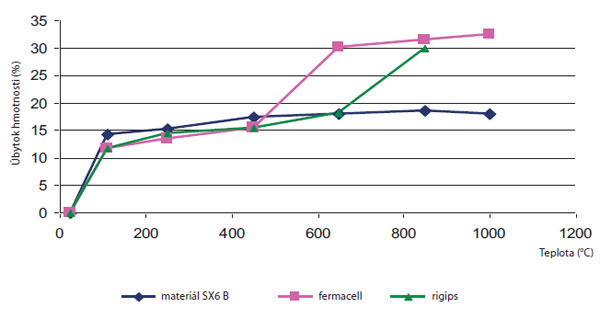

Relatívny úbytok hmotnosti pri teplote vypálenia rozličných materiálov vidieť na obr. 10; materiály na báze sadry vykazujú pri vyšších teplotách podstatne vyšší úbytok hmotnosti.

Obr. 10 Relatívny úbytok hmotnosti po vypálení rozličných materiálov

Správanie materiálu namáhaného vysokou teplotou charakterizuje súčiniteľ dĺžkovej (objemovej) teplotnej rozťažnosti. Meranie sa realizovalo v intervale teplôt 0 až 1 200 °C. V prípade všetkých sledovaných materiálov dochádza pri zvyšovaní teploty k zmrašťovaniu. Po vychladnutí materiálu a opätovnom namáhaní teplotou narastá jeho dĺžka. Na základe týchto zistení možno konštatovať, že pri prvom zahriatí nastanú štrukturálne zmeny, ktoré sa prejavia zmraštením, a pri opätovnom zahriatí ide už o celkom stabilný materiál, v prípade ktorého dochádza k lineárnej teplotnej dilatácii.

Záver

Ako najodolnejšie sa na základe meraní vykonaných pracovníkmi Katedry materiálového inžinierstva a chémie Stavebnej fakulty ČVUT v Prahe javia kompozitné materiály. Ich vlastnosti vykazujú zvyčajne pomerne stabilné hodnoty. Cieľom meraní je vytvoriť databázu materiálov, v ktorej by bolo možné nájsť požadované hodnoty sledovaných veličín v závislosti od teploty alebo aspoň zmeny, ktoré nastanú po vystavení materiálu vysokej teplote. Všetky namerané hodnoty uvádzaných materiálov sú k dispozícii na katedre u autorov článku.

Príspevok vznikol s podporou z grantu MPO FR-TI 1/216 a výskumného zámeru MŠMT MSM 684077031.

TEXT: prof. Mgr. Jan Toman, DrSc., doc. Ing. Ondrej Michalko, CSc., Ing. Tomáš Korecký, Ing. Miroslava Lapková, prof. Ing. Robert Černý, DrSc., Ing. Michal Frank

OBRÁZKY a FOTO: archív autorov

Autori pôsobia na Katedre materiálového inžinierstva a chémie Stavebnej fakulty ČVUT v Prahe.

Ing. Michal Frank pôsobí vo Výskumnom ústave stavebných materiálov, a. s., v Brne.

Recenzoval doc. Ing. Imrich Mikolai, PhD., ktorý pôsobí na Katedre konštrukcií pozemných stavieb Stavebnej fakulty STU v Bratislave.

Literatúra

1. Toman, J.: Vliv teploty a vlhkosti na fyzikální parametry stavebních materiálů. Disertační práce. Praha: ČVUT, 1992.

2. Carslaw, H. S. – Jaeger, J. C.: Conduction of heat in solids. Oxford, 1959.

3. Toman, J. – Korecký, T – Frank, M.: Porovnanie tepelnotechnických vlastností obkladových požiarnych dosiek. In: Poruchy a obnova obalových konštrukcií budov 2011, CD zborník, s. 69.

4. Toman, J. – Semerák, P.: Fyzika 10 – Praktická cvičení. Praha: ČVUT, 2003.

Článok bol uverejnený v časopise Stavebné materiály.