Využitie odpadu z výroby kamennej vlny

Ekonomická náročnosť výroby dosiek na báze dreva spájaných cementom sa zvyšuje. Využitie odpadu z výroby iného produktu, ktorý môže nahradiť drahé suroviny a navyše výrobok zdokonaliť, predstavuje v súčasnosti zaujímavú alternatívu.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Nevýhodou cementotrieskových dosiek je pomerne vysoká cena. Zníženie ceny a možné zlepšenie fyzikálno-mechanických vlastností možno dosiahnuť čiastočnou náhradou východiskových surovín. Základnými zložkami cementotrieskových dosiek sú spojivo – cement – a plnivo – drevná hmota. Časť spojiva možno nahradiť druhotnými surovinami, ako je vysokopecná troska alebo elektrárenský popolček. Plnivo možno čiastočne nahradiť aj druhotnými surovinami alebo úplne inými rastlinnými surovinami, ako je technické konope. Alternatívu predstavuje aj odpad z výroby kamennej vlny – tepelnoizolačných dosiek.

Dôvody na využitie odpadu

Stavebníctvo predstavuje neustále sa vyvíjajúce odvetvie so stále vyššími požiadavkami na konkrétne vlastnosti jednotlivých stavebných prvkov. Dostatočné pevnosti sú dnes samozrejmosťou; podľa použitia prvku sa požadujú jeho ďalšie fyzikálne a mechanické vlastnosti. V každom odbore, v stavebníctve zvlášť, vidieť snahu výrobcov o zníženie výrobných nákladov na minimum pri zachovaní vlastností výrobku.

V predchádzajúcich rokoch sa dopyt po stavebných prvkoch rapídne zvyšoval, a preto sa vyrábalo na maximálny výkon. Niektoré výrobky boli vypredané rok dopredu. Tým však stúpla aj cena prvotných surovín, z čoho vyplýva tendencia nahrádzať niektoré zložky výrobkov druhotnými alebo rýchlo obnoviteľnými surovinami, ktorých zabezpečenie je lacnejšie a vo veľkom množstve prípadov aj ekologicky menej náročné.

S rastúcou cenou cementu rastie ekonomická náročnosť výroby dosiek na báze dreva spájaných cementom. V súčasnosti dochádza k znižovaniu zásob nerastných surovín a zároveň k väčšej tvorbe odpadov, predovšetkým z oblasti energetiky a hutného priemyslu. Z týchto dôvodov sa výrobcovia snažia hľadať alternatívne suroviny, výrobok zdokonaľovať a zlepšovať jeho úžitkové vlastnosti.

Výroba kamennej vlny a vznik odpadu

Medzi vstupné suroviny na výrobu kamennej vlny – čadičovej izolácie – patrí primárne čadič, diabas a vysokopecná troska. Pri výrobe kamennej vlny je hlavným procesom tavenie čadiča, čo je sopečná hornina. Čadič sa taví v špeciálnej kúpeľovej peci a teplota pri tavení presahuje 1 500 °C. Tavením sopečnej horniny vzniká láva, ktorá sa necháva vytekať na rotujúci valec. Odstredivá sila tvaruje lávu na malé kvapky, ktoré doletujú do tzv. usadzovacej komory. Vplyvom veľkej rýchlosti sa pri odstredivej sile doslova natiahnu na jemné vlákno. Týmto procesom vzniká hlavná časť kamennej vlny – vlákna.

Do vlákien sa ďalej vstrekne spojivo, pridávajú sa vodoodpudivé (hydrofobizačné oleje) a protiplesňové prísady. Vlákno sa následne rovnomerne usadzuje na páse a pokračuje do vytvrdzovacej pece. Vo vytvrdzovacej peci sa spoločne so všetkými prísadami a spojivom vytvrdí. Po vytvrdení pás kamennej vlny vychádza z vytvrdzovacej pece cez prítlačné zariadenie. Toto zariadenie upravuje pás nastavenou rýchlosťou a intenzitou prísunu vlákien na požadovanú objemovú hmotnosť a hrúbku tepelnej izolácie. Pás ďalej pokračuje cez chladiacu komoru k diamantovej píle, ktorá nareže hotový výrobok na požadovaný formát.

Odpad, ktorý vznikne pri výrobe a opracovaní kamennej vlny, sa doteraz využíval prevažne na výrobu brikiet, ktoré sa opäť spotebujú pri jej výrobe. Odpad sa najskôr drví na recyklačnej linke. Rozdrvený sa ďalej zmiešava s cementovou maltou a vibrolisuje sa na brikety. Vyrobené brikety sú súčasťou vstupných surovín na výrobu vlákien – izolácie.

Charakteristika odpadu

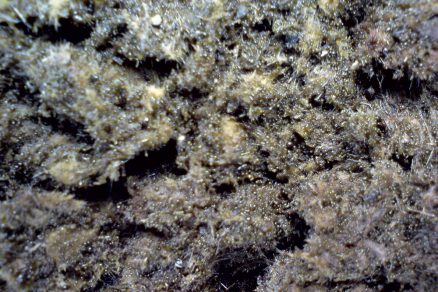

Odpad z výroby kamennej vlny tvoria dve zložky, a to nerovnaké chumáče minerálnej vlny (rozličná veľkosť, tvar a vzájomné prepojenie) a minerálny piesok, ktorý obsahuje väčšie a menšie útvary podobné kameňom vytvorené z čadičového skla. Charakter odpadu z výroby kamennej vlny vidieť na obr. 1.

Úprava odpadu

Aby sa dal odpad použiť na výrobu dosiek na báze dreva spájaných cementom, musí sa upraviť. Výsledná frakcia musí vyhovovať technologickým zariadeniam, spôsobu výroby (miesenie) a tvaru drevených častí – triesok a pilín. Činnosti súvisiace s úpravou odpadu sa realizovali v spoločnosti Strojárne Olšovec pod vedením Ing. Jaroslava Bačovského.

Pred samotnou voľbou technológie úpravy odpadu sa sledoval vplyv vlhkosti naň. U výrobcu, pri preprave a pri skladovaní totiž hrozí riziko vystavenia prvkov poveternostným vplyvom – dažďu. Aj keď charakter minerálnej vlny vykazuje minimálnu nasiakavosť (voda sa udrží iba v chumáčikoch vaty), dochádzalo v miestach prenikania vody k vyplavovaniu piesku. Mikročiastočky skleného prachu, ktorých sa v odpade nachádza značné množstvo, sa zmiešali s chumáčikmi vaty, čím ju znehodnotili (obr. 2 a 3).

|

|

| Obr. 2 Detail mokrej minerálnej vaty | Obr. 3 Snímka štruktúry vlhkej vaty s minerálnym pieskom |

Na obr. 3 vidieť zrnká skleného piesku, ale predovšetkým tmavú štruktúru, ktorá predstavuje sklené bahno. Vysušovaním pri 105 °C počas 30 minút sa zistilo iba minimálne množstvo odparenej vody:

hmotnosť pred sušením 1,521 g; 1,355 g

hmotnosť po sušení 1,478 g; 1,314 g

hmotnosť odparenej vody 0,043 g; 0,041 g

Meraním sa teda potvrdilo, že kamenná vlna je nenasiakavá. Voda, ktorá je v odpade z minerálnej vaty obsiahnutá, sa nachádza medzi zrnami minerálneho materiálu. Odpad z minerálnej vaty s vysokým obsahom vody treba najskôr vysušiť, aby sa kamenná vlna dala separovať pneumaticky pomocou sita. Na to, aby sa mohol odpad z výroby minerálnej vaty použiť, treba zabezpečiť vhodný spôsob jeho uskladnenia v suchu.

Úprava odpadu drvením

Odpad z výroby minerálnej vaty tvoria zhluky minerálnej vlny s obsahom minerálneho piesku, voľného minerálneho piesku a hrudiek skloviny, často s veľkosťou 40 × 40 mm.

Veľkosť minerálneho piesku je pomerne rovnomerná, ide o zrniečka s priemerom približne 0,2 až 0,04 mm. Veľkosť zhlukov vaty je podstatne väčšia (1 mm a viac), jej štruktúra je však mechanicky narušiteľná.

V rámci prvej etapy skúšok sa na odstránenie sklenených hrudiek použil zubový drvič, ktorý sklovinu buď rozdrvil, alebo stroj zastavil. Drvenie týmto spôsobom nebolo dokonalé. Preosievanie minerálneho odpadu na účely separácie týchto hrudiek je zložité, pretože sa vyskytujú vo vnútri zhlukov minerálnej vaty. Navyše, množstvo sklených hrudiek nie je až také, aby sa oplatilo investovať do samostatného technologického zariadenia. Použitím jednoduchého drviča sa hrudy väčšinou rozpadli na menšie kusy. Ich priemer bol však ešte stále príliš veľký (obr. 4).

Separácia odpadu

Hlavným cieľom realizovaných skúšok bolo nájsť metódu, ktorá by umožnila získať čo možno najčistejšie a uvoľnené chumáčiky minerálnej vaty, to znamená s minimálnym obsahom minerálneho piesku a rovnomerne rozčesané.

Vzhľadom na veľké pevnosti zhlukov minerálnej vaty a veľkosť zŕn minerálneho piesku, predovšetkým však na značné množstvo prachových častíc sa nezvolila separácia pomocou pneumatickej úpravy, ale pomocou rozčesania zhlukov vaty a oddelenia minerálneho piesku preosiatím. Samostatnú kapitolu tvorí likvidácia – odstránenie sklených hrudiek a drviny.

Pri výrobe cementotrieskových dosiek by malo na jednu šaržu miešacieho zariadenia pripadať 27,5 kg minerálnej vaty, ktorá je náhradou za drevnú štiepku. Pri priemernom množstve 185 výrobných šarží za deň to predstavuje približne 5 t separovanej minerálnej vaty.

|

|

| Obr. 4 Veľkosť sklených hrudiek po použití jednoduchého drviča | Obr. 5 Separačné gravitačné sito |

|

|

| Obr. 6 Detail separačného gravitačného sita | Obr. 7 Vytriedené chumáče vaty |

|

|

| Obr. 8 Vytriedené kamienky | Obr. 9 Porovnanie množstva separovaného piesku a vaty |

Na stanovenie veľkosti separačného zariadenia (obr. 5 a 6) sa realizovali praktické skúšky na laboratórnom preosievači s priemerom 250 mm a s dĺžkou 900 mm, na ktorom sa nachádzalo sito s veľkosťou ôk 0,25 až 4 mm a s priepustnosťou 2,2 až 2,8 m3/h.

Experimentálne preosievacie zariadenie vidieť na obr. 5. Chumáče sa vyhadzujú mimo sita a sklené kamienky, ako aj zvyšok piesku prepadávajú pod sito mimo vytriedenej sklenej vaty. Ide o veľmi primitívne riešenie. Na bežnú prevádzku by muselo byť omnoho sofistikovanejšie. Výsledkom takto realizovanej separácie sú chumáče minerálnej vaty a minerálneho piesku (obr. 7 až 9).

Separácia sklených kamienkov pomocou gravitácie dobre funguje, ak je materiál suchý. V týchto podmienkach sú kamienky ťažšie ako chumáče sklenej vaty, a preto sa dobre oddeľujú. Tento proces je značne prašný, preto sa na technologickom zariadení musí nachádzať aspiračné zariadenie – sústava cyklónov zabezpečujúcich separáciu častíc s veľkosťou najmenej 0,01 mm.

Separácia sklených kameňov – drvič

Odpad z výroby kamenej vlny obsahuje tri základné zložky:

- zhluky alebo chumáče minerálnej vaty;

- minerálny sklený piesok;

- neroztavené čadičové sklo v tvare kamienkov s rozličnou veľkosťou.

Množstvo a veľkosť kameňov z čadičového skla, ktoré sa nachádzajú v odpade, sú rozličné. Základným poznatkom z realizovaných skúšok je, že táto časť odpadu sa dá veľmi ťažko odstrániť pred separáciou vaty a piesku. Kamene a kamienky sú zachytené vnútri chumáčov minerálnej vaty a uvoľnia sa až pri jej rozčesávaní.

Zhodnotenie a návrh ďalšieho využitia

Na základe realizovaných skúšok možno konštatovať, že separácia odpadu z výroby minerálnej vaty pomocou sitového bubna je možná a dostačujúca. Na vylepšenie tohto procesu možno na začiatok sieťového bubna pripevniť sitá s väčšími otvormi. Tým sa zvýši výkon preosievania a cez sito prepadnú aj zrná väčšie ako 0,25 mm.

Výrazná zmena však musí nastať v prípade procesu rozčesávania chumáčov vaty, ale predovšetkým separácie sklenených kamienkov. Na odstránenie týchto elementov odporúčal Ing. Bačovský novú konštrukciu vyčesávacieho stroja. To znamená, že by nedochádzalo k drveniu sklených kameňov, pretože ich rozdrvenie by muselo byť také intenzívne, aby vzniknuté zrná boli rovnako veľké ako minerálny piesok.

Testy úpravy odpadu z výroby kamennej vlny v každom prípade potvrdili možnosť jeho využitia na výrobu cementových dosiek na báze dreva s obsahom organického plniva.

Tento projekt sa realizoval s finančnou podporou z prostriedkov štátneho rozpočtu prostredníctvom Ministerstva priemyslu a obchodu ČR v rámci projektu TIP č. FR-TI 3/595 Inovace složení směsi pro výrobu cementotřískové desky.

TEXT: Ing. Miroslav Vacula, Ing. Martin Klvač, Robert Mildner

FOTO: Cetris

Ing. Miroslav Vacula je vedúcim vývoja divízie CETRIS spoločnosti CIDEM Hranice, a. s.

Ing. Martin Klvač je riaditeľom divízie CETRIS spoločnosti CIDEM Hranice, a. s.

Robert Mildner je technológom divízie CETRIS spoločnosti CIDEM Hranice, a. s.

Článok bol uverejnený v časopise Stavebné materiály.