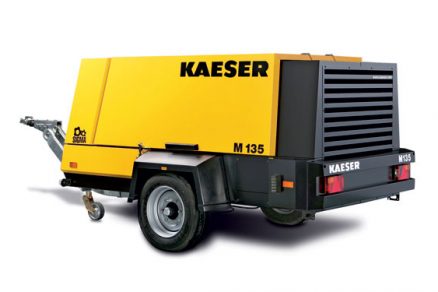

Systém stlačeného vzduchu

Neobmedzené dodávky stlačeného vzduchu, vďaka ktorým možno pracovať s pneumatickým stavebným náradím aj v ťažko dostupných oblastiach a zložitých pomeroch, umožňujú stavebné kompresory. Sú hospodárne a majú mnohostranné využitie. Najnovšie modely majú zabudovaný generátor, ktorý je optimálnym zdrojom elektrického prúdu. V minulosti sa kompresory vyznačovali vysokou hlučnosťou. V súčasnosti ide o tiché zariadenia, sériovo veľmi dobre odhlučnené, a to v súlade s požiadavkami normy EHS 84/533/EHS. Stačí si len správne vybrať.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Búracie práce

Väčšinou sa mobilné kompresory využívajú na búracie práce. Bežné búracie kladivá majú spotrebu stlačeného vzduchu od 60 do 120 m3/h a pracujú pri tlaku 6 barov. Preto má kompresor na jednoduché búracie práce určený výkon 150, 200 alebo 250 m3/h. Ak pracujú dve kladivá súčasne, odporúča sa použiť kompresor s výkonom 250 m3/h. Ten neprekročí hmotnosť 750 kg a možno ho ťahať aj za osobným autom alebo pick-upom.

Doprava poterových betónov a fasádnych omietok

Na dopravu betónov vhodných na zhotovenie poterov alebo fasádnych omietok je potrebný tlak 5 až 7 barov. Minimálny výkon kompresora by preto mal byť od 250 m3/h. Netreba zabúdať, že tieto zmesi sa často zachytávajú na chladičoch kompresorov, preto ich treba kontrolovať a pravidelne čistiť. Odporúča sa urobiť to skôr, ako kompresor vychladne.

Čistenie a abrázia

V súčasnosti sú okrem pieskovania alebo brokovania k dispozícii aj rôzne ďalšie technológie, ako napríklad čistenie suchým ľadom alebo systém abrazívneho čistenia s minimálnou prašnosťou, ktoré sú založené na použití stlačeného vzduchu. Na tieto účely sú vhodné kompresory vo vyhotovení 10 barov so spätnou klapkou, s cyklónovým odlučovačom a dochladzovačom. Najbežnejšie kompresory používané na tieto práce majú výkon 500 až 600 m3/h. Pri pieskovaní je tiež dôležitý priemer hadice. Pri priemere 6 mm sa odporúča kompresor s výkonom 300 až 360 m3/h, pri priemere 8 mm treba výkon zvýšiť na 420 až 480 m3/h.

Vŕtacie práce a pilotáž

Vŕtacie práce a pilotážNástroje používané na vŕtacie práce si spravidla vyžadujú tlak v rozpätí 13 až 15 barov. Pri realizácii hĺbkových vrtov je potrebných dokonca až 25 barov. Bežné kompresory, ktoré sú jednostupňové, dosahujú maximálny tlak do 17 barov. Preto sa na dosiahnutie vyššieho tlaku používajú dvojstupňové kompresory (obr. 1). Dieselové motory v takýchto kompresoroch bežne prekračujú výkon 200 kW, preto musia byť špeciálne odhlučnené. Štartujú sa výhradne do voľnobehu a až po dosiahnutí teploty motora nad 55 °C sa zapne aj kompresorový okruh.

Zafukovanie káblov

Na zafukovanie káblov je potrebný tlak 13 až 15 barov a prietok vzduchu okolo 60 m3/h. Keďže sa táto práca často vykonáva v obytných zónach, musia byť dostatočne odhlučnené. Kompresor by mal byť tiež vybavený sušičom stlačeného vzduchu (obr. 2).

|

|

Kompresor s generátorom elektriny

V ostatnom čase sa rozširuje podiel kompresorov so zabudovaným generátorom elektrického prúdu, najmä pri kompresoroch nižšej a strednej veľkosti, ktoré dokážu poskytnúť výkon 9 alebo 13 kVA. Generátor býva zabudovaný priamo vnútri kompresora. Má vlastnú ovládaciu skrinku so zásuvkami 230 aj 400 V a všetky potrebné istenia, takže ho netreba samostatne uzemňovať. Sú konštruované tak, aby sa generátor mohol používať súčasne so stlačeným vzduchom. Iba v prípade, že je potrebný elektrický prúd s frekvenciou 50 Hz (motor kompresora musí mať konštantné otáčky), generátor pracuje samostatne. Na generátor kompresora možno pripojiť rôzne elektrické náradie, osvetlenie alebo zváračku (obr. 3).

Samostatnú skupinu tvoria modely mobilných kompresorov s elektrickým pohonom. Často sa využívajú pri prácach v podzemí, tuneloch a pre svoju nízku hlučnosť aj v obytných zónach. Podľa veľkosti sú vybavené 7, 5, 15, 22 alebo 30 kW elektromotorom. Na reguláciu dodávaného množstva stlačeného vzduchu a na presné nastavenie požadovaného tlaku sa v nich používa proporcionálny ventil. Podľa potreby môžu byť vybavené aj cyklónovým odlučovačom a dochladzovačom, prípadne bubnom s odľahčenou tlakovou hadicou. Okrem spomínanej nízkej hlučnosti 64 dB(A) sú menej náročné na údržbu a na životné prostredie vplývajú minimálne (obr. 4).

Skupinové nasadenie

Kompresory možno v prípade potreby nasadiť v praxi nielen jednotlivo, ale aj vo vhodne navrhnutej konfigurácii viacerých mobilných, prípadne mobilných a stacionárnych kompresorov pracujúcich súčasne. Vtedy sú riadené nadstavbovým riadiacim systémom.

Časti mobilného kompresora

Kompresor – zdroj stlačeného vzduchu, ktorý pracuje zväčša v externom prostredí, má dve hlavné súčasti: kompresorový blok, ktorého úlohou je samotné stlačenie vzduchu na potrebný tlak a v požadovanom množstve, a pohonnú jednotku, ktorou je najčastejšie výkonný dieselový motor, menej často sa používa aj benzínový motor. Na niektoré špeciálne účely môže kompresorový blok poháňať i elektrický motor. Ďalšími časťami mobilného kompresora sú podvozok a karoséria. Na rozšírenie možností využitia máva rôzne doplnkové príslušenstvo.

Z konštrukčného hľadiska môže byť piestový, lamelový alebo skrutkový. V súčasnej praxi sa väčšinou používa typ skrutkový (obr. 5), pri ktorom sa geometria skrutkovíc dá presne prispôsobiť minimálnemu a maximálnemu rozsahu otáčok motora. Umožňujú to moderné technológie pracujúce s toleranciou niekoľkých tisícin milimetra. Na prevod sily medzi motorom a kompresorovým blokom sa používa pružná spojka s prevodovým pomerom 1 : 1. Znižovanie vibrácií tohto kedysi veľmi hlučného stroja sa dosahuje aj vylepšením uloženia jednotlivých skrutkovíc.

Motor

K výraznej redukcii hmotnosti súčasných dieselových motorov prispeli najmä moderné systémy vstrekovania paliva. Napríklad kompresory s výkonom 700 m3/h majú dnes celkovú hmotnosť pod 2 000 kg vrátane brzdeného prívesu. Znižovanie hlučnosti zase zabezpečuje používanie motorov chladených vodou, ktoré sa montujú už aj do kompresorov s výkonom 100 až 200 m3/h. Samozrejme, že všetky novovyrábané motory musia spĺňať najnovšie emisné normy (COM III).

Podvozok

Mobilné kompresory majú väčšinou jednoosový, odpružený a brzdený podvozok (obr. 6). Nebrzdené podvozky z torzným pružením sa používajú už len pri malých kompresoroch do hmotnosti približne 750 kg. Prepravná rýchlosť týchto podvozkov je do 80 km/h, teda rovnaká ako pri bežných prívesných vozíkoch.

|

|

Karoséria

V súčasnosti sa pri výrobe karosérií mobilných kompresorov uplatňuje najmä plast (obr. 7), ktorý má dobrý tlmiaci účinok, je dostatočne pevný a znižuje hmotnosť celého zariadenia. Na želanie zákazníka sa dodáva v rôznom farebnom vyhotovení.

Podľa potreby možno mobilný kompresor vybaviť doplnkovým príslušenstvom, ktoré napr. schladzuje stlačený vzduch, odlučuje prebytočný kondenzát, zbavuje stlačený vzduch aerosólov a prachu, prípadne ho ohrieva. Na trhu sú dokonca kompresory so samostatným výstupom vzduchu na dýchanie.

Pri používaní kompresora na pohon pneumatického náradia, ako sú napr. zbíjačky (obr. 8), sa odporúča vybaviť ho tzv. domazávačom, čo je samostatná nádoba s olejom určeným na mazanie pneumatických kladív. Manipuláciu s nimi uľahčujú aj odľahčené hadice a navíjací bubon na ne.

Prevádzka pri nízkych teplotách

Na ohrev stlačeného vzduchu v chladných dňoch sa väčšinou používa systém zabezpečujúci prepojenie chladiaceho a výtlačného okruhu s automatickou termostatickou reguláciou bez zásahu obsluhy. Tento systém začína automaticky pracovať už pri teplote okolia pod 8 °C.

Štart kompresora a jeho prevádzku v mínusových teplotách zabezpečuje nezávislý predhrev niektorých častí motora alebo palivovej sústavy. Niektoré systémy tak dokážu zabezpečiť funkčnosť kompresora až do teplôt –20 °C.

Záver

Dnes už nie je potrebné, aby zákazník hneď vedel presne špecifikovať požadované parametre kompresora alebo typ príslušenstva, ktoré požaduje. Firmy, ktoré sa zaoberajú dodávkou mobilných kompresorov, prípadne ich prenájmom a servisom, majú už zvyčajne k dispozícii viacero modelov na odskúšanie. Kompresor si tak zákazník môže najskôr odskúšať priamo vo svojich podmienkach a na základe týchto skúseností si môže vybrať ten správny model.

TEXT: Ing. Roman Potrok

FOTO : Air Consulting

Ing. Roman Potrok pôsobí v spoločnosti Air Consulting, spol. s r. o.

Článok bol uverejnený v časopise Stavebné materiály.