Nízkoteplotné asfaltové zmesi pre obe kvalitatívne triedy

Negatívne dôsledky klimatických zmien a s nimi súvisiace otázky ochrany životného prostredia sú dôvodom aj na hľadanie spôsobov, akými by každá krajina mohla znížiť nároky na energie a produkciu emisií pri výrobe asfaltových zmesí.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Spoločnosť COLAS Slovakia sa dlhodobo zaoberá znižovaním spotreby energie, produkcie emisií a ochranou životného prostredia. Používanie nízkoteplotných asfaltových zmesí (NAZ) umožňuje nielen eliminovať rôzne negatívne vplyvy, ale pri určitých okolnostiach aj predĺžiť sezónu výroby asfaltových zmesí a zároveň predĺžiť dopravné vzdialenosti za podmienok výroby NAZ pri štandardných teplotách.

Nízkoteplotné asfaltové zmesi všeobecne

NAZ predstavuje hutnenú asfaltovú zmes vyrobenú a spracovanú pri nižších teplotách, ako sú teploty pri výrobe štandardnej zmesi. Výsledné vlastnosti NAZ a štandardnej zmesi s rovnakým zložením sú navzájom ekvivalentné. Všetky požiadavky a potreby na použitie NAZ sú uvedené v TKP 41/2017. Akým spôsobom možno dosiahnuť zníženie prevádzkových teplôt pri výrobe asfaltových zmesí (AZ)? Možností je niekoľko, no najčastejšie sa teplota znižuje pridaním rozličných prísad alebo zmenou technológie výroby AZ.

Podľa ich pôvodu, resp. druhu pôsobenia, rozlišujeme prísady na:

• kombinované – látky, ktoré znižujú teplotu asfaltu a asfaltových zmesí a súčasne zlepšujú priľnavosť asfaltu ku kamenivu;

• organické – látky, vďaka ktorým sa dá znížiť teplota pri výrobe a spracovaní asfaltových zmesí;

• minerálne, prírodné, resp. syntetické – látky obsahujúce fyzikálne alebo chemicky viazanú vodu, ktorá sa v procese výroby asfaltových zmesí uvoľní vo forme pary a zníži viskozitu bitúmenu natoľko, že umožní rovnaké obalenie zŕn kameniva ako bežný bitúmen pri vyššej teplote. Tieto prísady teda umožňujú znížiť výrobné teploty, patria medzi ne syntetické a prírodné zeolity;

• vodu – pridáva sa v tekutom skupenstve priamo do dávkovaného bitúmenu; vzniká penoasfalt.

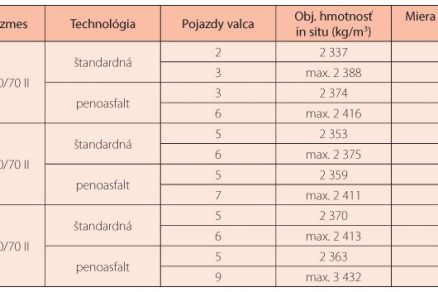

Overovanie vlastností NAZ – penoasfalt

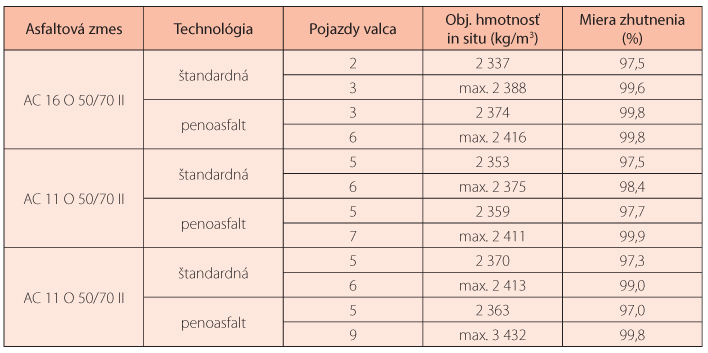

Počiatky výroby NAZ s použitím vody siahajú do USA, kde používali danú technológiu najmä na dosiahnutie lepšieho zhutnenia na stavbe. Overovanie prebiehalo aj v našich podmienkach a ukazuje, že vo všeobecnosti je pri zhutňovaní NAZ potrebných viac pojazdov valca, čím sa dosahuje lepšie zhutnenie ako pri štandardných zmesiach (tab. 1).

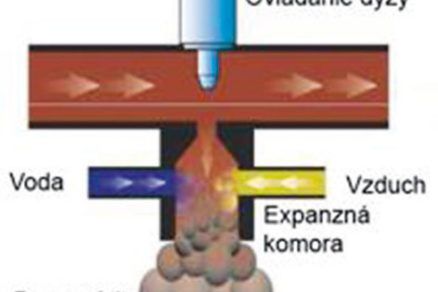

Začiatky výroby NAZ neboli iba v technológii penoasfaltu, realizovala sa aj technológia dvojitého obaľovania – v prvom kroku s mäkkým asfaltom, v druhom kroku s tvrdým asfaltom, prípadne sa používali aj asfaltové emulzie. Základom výroby penoasfaltu je spevňovanie bitúmenu, to znamená pridávanie voľnej vody do asfaltu. Prudký var pridanej vody vytvorí asfaltovú penu, ktorá zabezpečuje požadované obalenie kameniva aj pri nižšej teplote ako pri výrobe štandardných asfaltových zmesí.

Pre potreby výroby NAZ speňovacou technológiou sa vyžaduje modifikácia existujúcich výrobných zariadení montážou prídavného speňovacieho zariadenia včleneného pred miešačku. Existuje viacero takýchto technologických zostáv, ktoré umožňujú pridávať vodu do horúceho bitúmenu, pričom skupina COLAS má patentovo chránenú vlastnú zostavu. Tá zabezpečuje, aby sa do bitúmenu so štandardnou teplotou pridalo požadované množstvo studenej vody. Vo výrobe v skupine COLAS sa s ohľadom na parametre bitúmenovej peny určila optimálna dávka vody v intervale od 2 do 3 %. Zohľadňujúc praktické skúsenosti z výroby sa neskôr prešlo na obsah dávky vody 1,5 %. Voda pridaná do NAZ sa vo veľkom množstve odparí v miešacom jadre. Zvyšky sa odparia počas prepravy a spracovávania NAZ na stavbe. Vzhľadom na tieto poznatky a požiadavky je veľmi náročné vykonávať porovnávajúce skúšky bez rozličných prístrojov v laboratóriu, je preto dôležité vytvoriť laboratórium priamo na obaľovacej súprave, v lepšom prípade zabezpečiť vývoj speňovacieho zariadenia v laboratóriu.

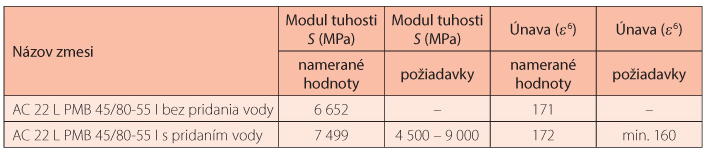

COLAS Slovakia má záujem nielen pokračovať v technológii NAZ, ale dokonca ju rozšíriť aj na AZ prvej kvalitatívnej triedy. Ostatné roky, v ktorých sme na Slovensku vyrobili asi 100 000 t NAZ, priniesli skúsenosti – technológia je už overená, pričom zároveň umožňuje okrem iných výhod znižovať environmentálne vplyvy stavebnej výroby na životné prostredie. Určili sme preto zatiaľ pilotnú asfaltovú zmes NAZ AC 22 L, ktorú sme podrobili skúškam modulu tuhosti a odolnosti proti únave, ako to určuje TKP 41.

Overovanie modulu tuhosti a odolnosti proti únave pri NAZ a AZ

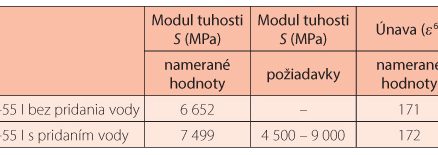

Skúšky sa vykonali v centrálnom laboratóriu pre COLAS EÚ v Budapešti, ako spojivo sa použilo PMB 45/80-55. Cieľom bolo zistiť a preukázať modul tuhosti a odolnosť proti únave rovnakej zmesi AC 22 L s uvedeným spojivom, vyrobenej tradičnou „horúcou“ technológiou a s použitím penoasfaltu.

Skúšky sa vykonali podľa prílohy B zo STN EN 12697-26 a sú v súlade s požiadavkami štvorbodovej metódy TP15/2015. Pri použití speneného asfaltu sa dosahujú vyššie hodnoty modulu ako v prípade štandardnej zmesi. Na skúšku odolnosti proti únave sa použila skúšobná metóda podľa STN EN 12697-26, príloha D. Prehľad vykonaných skúšok overenia AC 22 L pre I. kvalitatívnu triedu je v tab. 2.

Overenie vlastností NAZ – použitie chemickej prísady

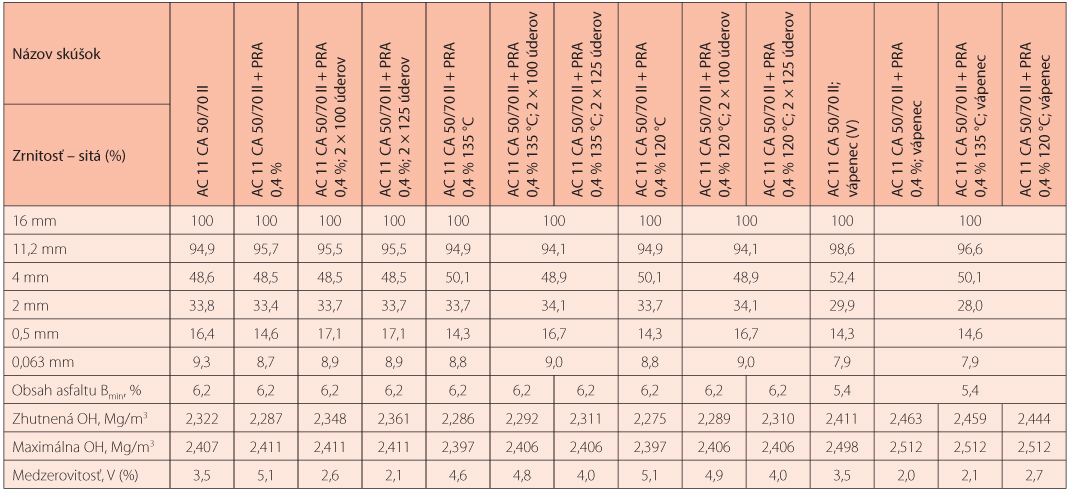

Rok 2018 bol pre naše laboratórium aj rokom štúdií NAZ. Overovala sa účinnosť nízkoteplotnej prísady, označenej ďalej ako PRA. Hlavným cieľom bolo porovnať zhutnené objemové hmotnosti a ich vplyv na výslednú medzerovitosť asfaltových zmesí. Použilo sa kamenivo vyvretého pôvodu s vyššou nasiakavosťou a kamenivo sedimentárneho pôvodu z lokálnych zdrojov na Slovensku. Zároveň sa vo všetkých prípadoch použil rovnaký typ cestného asfaltu CA 50/70. V laboratóriu sa vybral jeden typ AZ pre II. kvalitatívnu triedu a ďalej sa pracovalo s rôznymi kombináciami.

Prvé miešanie predstavovalo prípravu skúšky typu asfaltovej zmesi, spracovanie výsledkov a nastavenie cieľových parametrov. V ďalšom kroku sa spracovali jednotlivé zmesi pridaním rovnakého percenta prísady, avšak pri miešaní a najmä zhutňovaní sa pripravovali dané zmesi s rozdielnymi teplotami. V poslednom kroku sa pripravovalo miešanie asfaltov v rovnakých podmienkach ako predtým, následne sa však zvýšil počet úderov pri zhutňovaní asfaltovej zmesi s cieľom sledovať priebeh zhutňovania. Všetky skúšky sú uvedené v tab. 3.

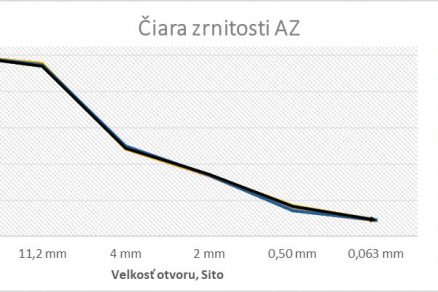

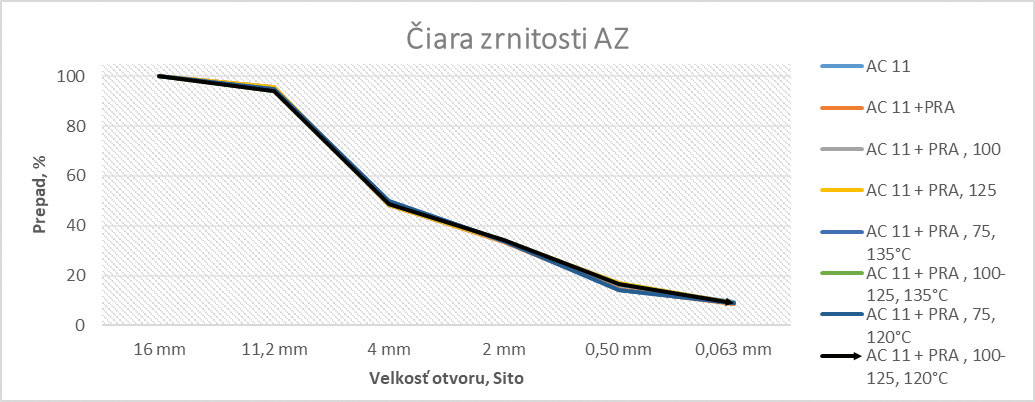

Spätnou extrakciou zmesí sa potvrdilo rovnaké percento obsahu asfaltu a takmer totožné čiary zrnitosti (obr. 3). Zároveň sa zistili približne rovnaké hodnoty maximálnej objemovej hmotnosti AZ (so zanedbateľnými odchýlkami).

Vzhľadom na tieto skutočnosti sa ďalej týmito výsledkami skúšok nebudeme zaoberať.

Z výsledkov skúšok ďalej vidieť, že po pridaní prísady a pri štandardnej teplote sa rapídne zníži zhutnená objemová hmotnosť a zvýši sa medzerovitosť. Vysvetlením je použitie kameniva s vyššou pórovitosťou. Negatívna vlastnosť kameniva sa ešte zvýraznila nízkoteplotnou prísadou, ktorá pôsobí na princípe znižovania povrchového napätia kvapalín (teda aj spojiva).

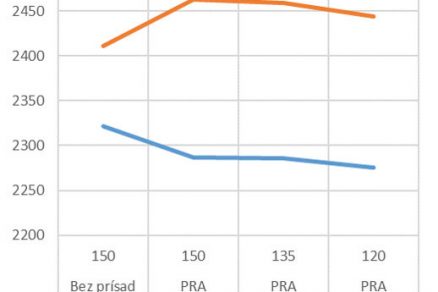

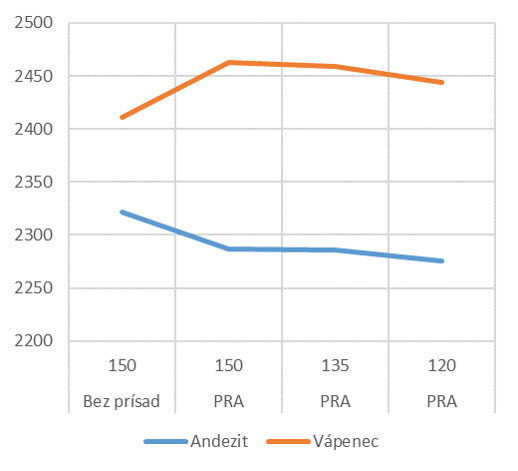

Uvedené pôsobenie demonštruje obr. 4. Pri použití asfaltovej zmesi s vápencovým kamenivom (s výrazne nižšou pórovitosťou, ako má zvyčajne kamenivo z vyvretých hornín) sa zmes s prísadou pri rovnakej teplote 150 °C „uzavrela“. Pochopiteľne, vzorky s nižšou teplotou môžu dosiahnuť nižšie zhutnené objemové hmotnosti (namerané hodnoty hraničia s opakovateľnosťou skúšky), no aj pri poklese teploty na 120 °C sa stále dosahuje lepšie zhutnenie ako bez prísady.

V prípade použitia andezitového kameniva pozorujeme opačný trend, ktorý vysvetľujeme „stratou spracovateľnosti“ vsiaknutím bitú menu do pórovej štruktúry, čo podporuje prísada, ktorá znižuje povrchové napätie kvapalín. Zvýrazňuje tak slabú stránku pórovitých vulkanických hornín.

V tomto článku sa však ďalej nevenujeme pórovitosti ako takej, na makroskopickej ani mikroskopickej úrovni, vnútrozrnnej ani medzizrnnej pórovitosti, špecifickému povrchu kameniva a charakteristikám kapilár alebo pórov vo vzťahu ku kvapalinám. Musíme však zdôrazniť, že skúšané kamenivá nemali nadmerne vysokú nasiakavosť. Práve naopak, výborne reprezentovali klasické podmienky stavebnej praxe. Nesmieme preto zamieňať nasiakavosť a pórovitosť spolu so špecifickým povrchom.

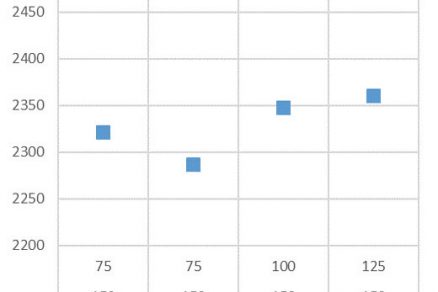

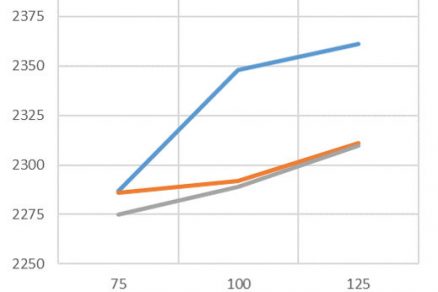

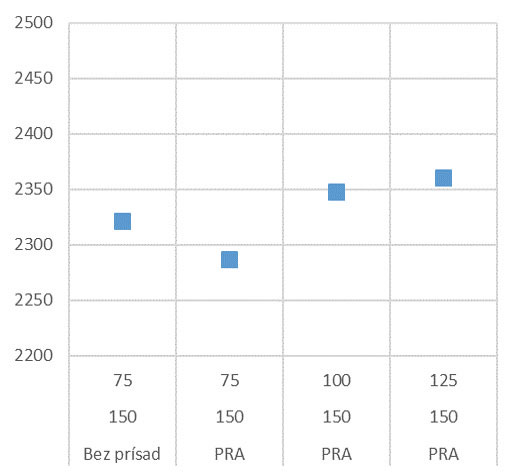

Na obr. 5 sú zachytené zhutnené objemové hmotnosti vzoriek zmesi s andezitovým kamenivom pri 150 °C, a to bez použitia prísady a s prísadou. Pri štandardnom počte úderov 75 (pri zhutňovacej práci) zaznamenávame pokles objemovej hmotnosti pri použití prísady. Aby sa tento pokles eliminoval, je potrebné dodať väčšiu zhutňovaciu prácu, simulovanú v laboratórnych podmienkach zvýšením počtu úderov na 100, resp. 125. V praktickej aplikácii na stavbe to však nemožno stotožňovať so zvýšením počtu prejazdov valca. V reálnych podmienkach zmes chladne.

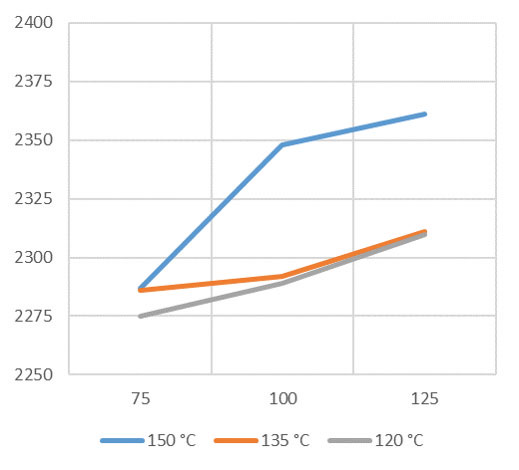

Na obr. 6 je zachytená rovnaká zmes s andezitovým kamenivom a s použitím nízkoteplotnej prísady, pričom sa variovala teplota zmesi pri zhutňovaní a zhutňovacia práca. Závery tohto porovnania ukazujú, že pri pórovitých kamenivách nie je vhodné znižovať zásadne teploty asfaltových zmesí, t. j. o viac než 10 až 15 °C. Zmes sa najlepšie zhutňovala pri 150 °C.

Na kompenzáciu nižších mier zhutnenia na stavbe by bolo potrebné dodať väčšiu zhutňovaciu prácu, a to „silnejšími“ valcami, nasadením väčšieho počtu valcov alebo väčším množstvom pojazdov. Posledný spôsob má najnižší príspevok k zhutneniu, resp. naopak – môže ľahko viesť k poškodeniu asfaltovej zmesi. Ako možno vidieť na obr. 6, prírastok zhutnenia pri nižších teplotách je neprimerane nízky.

Záver

Znižovanie výrobných teplôt a súvisiace úspory primárnych zdrojov energií, zlepšenie ekonomiky výroby a znižovane environmentálneho vplyvu výroby asfaltových zmesí na životné prostredie, najmä emisiami CO2 a NOx – to všetko sú témy, ktorým sa nevyhneme, naopak, ako záväzok k životnému prostrediu a celej spoločnosti ich budeme presadzovať a podporovať. Je však potrebné voliť také metódy, ktoré sú efektívne, overené a ktorých použitím nevznikajú problémy na inom mieste.

Nízkoteplotné prísady umožňujú znížiť výrobné teploty pri zachovaní všetkých vlastností asfaltových zmesí. Neplatí to však vždy. Preto bolo potrebné tieto prípady identifikovať, zistiť spoločný atribút príslušných zmesí/stavieb alebo situácií a na základe teoretického štúdia problematiky zostaviť hypotézu a metodiku jej overenia.

TEXT: Peter Darnady, Martin Nagy, Peter Briatka

OBRÁZKY: COLAS Slovakia, a. s.

Peter Darnady, Martin Nagy a Peter Briatka pôsobia v spoločnosti COLAS Slovakia, a. s.

Literatúra

1. DUPUY, J. P. – ABAFFYOVÁ, Z. 2015. Penoasfaltové zmesi. Výstavba a rehabilitácia asfaltových vozoviek. Podbanské, 2015.

2. Shrnutí rakouských zkušeností: Inovace asfaltů – které výrobky jsou vhodné? In: Silnice + mosty. 2016, č. 3. Praha : Sdružení pro výstavbu silnic. 2016.

3. POLAKOVIČ, Ľ. Správa o riešení projektu APVV za rok 2014 – Asfaltové zmesi s nižšou energetickou náročnosťou a s menšou záťažou pre životné prostredie.

4. TKP 6: Hutnené asfaltové zmesi.

5. TKP 41: Nízkoteplotné asfaltové zmesi.

6. TP 15/2015 Metodika na stanovenie tuhosti asfaltových zmesí.