Prepojenie panelov s oceľovými nosníkmi: Ako dopadli ťahové skúšky s epoxidovými lepidlami?

Kombinovaním materiálov v rámci nosného systému sa vytvárajú hybridné sústavy, pričom jednotlivé materiály sa používajú v čo najvhodnejších návrhových situáciách.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Kombinovanie materiálov umožňuje navrhovať efektívnejšie konštrukčné systémy, schopné odolávať väčším zaťaženiam a dosahovať väčšie rozpätia [1] [2]. V súčasnosti však pozorujeme nárast využívania kombinácií oceľových rámov s masívnymi drevenými stropmi, predovšetkým s krížom lepeným lamelovým drevom (CLT) [3] [4]. Tento trend reprezentuje nový prístup, ktorý nielenže dosahuje podobné výsledky, ale zároveň redukuje uhlíkovú stopu v porovnaní s konvenčnými návrhmi [5].

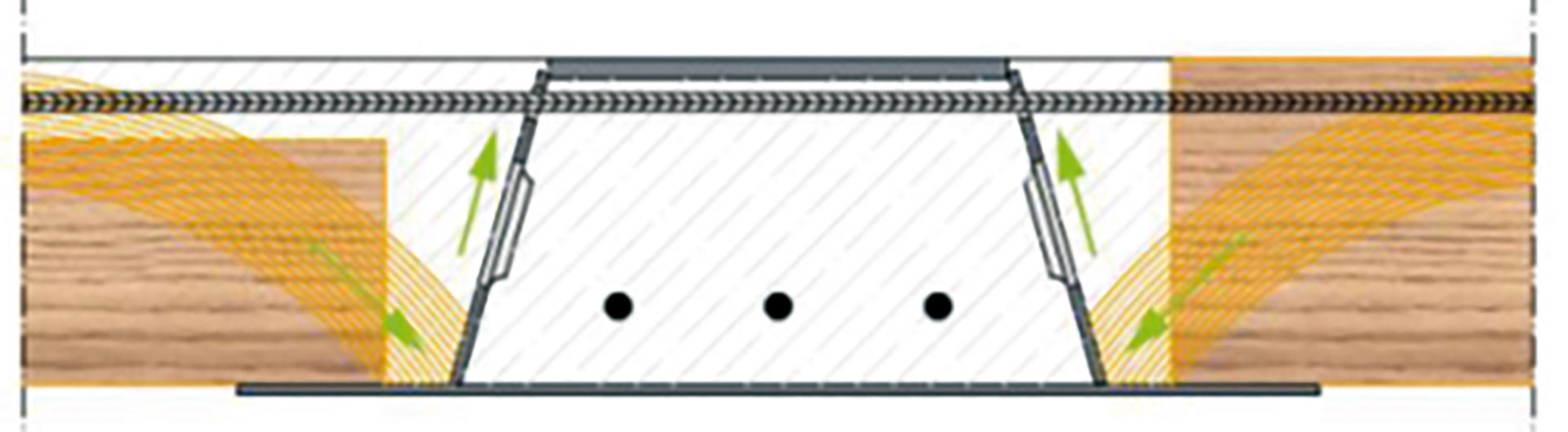

V dôsledku neustále rastúcej potreby vytvárať konštrukcie s vysokou pridanou hodnotou je žiadané, aby sa jednotlivé moduly zostavovali čo najúčinnejšie a vytvárali tak čo najefektívnejší konštrukčný systém [6]. Jedným zo spôsobov je vytvorenie štíhlej stropnej konštrukcie. Stropné panely sa uložia na dolné pásnice prievlakov, na základe čoho sa redukuje celková výška stropnej konštrukcie a vytvorí sa tzv. slim-floor [7].

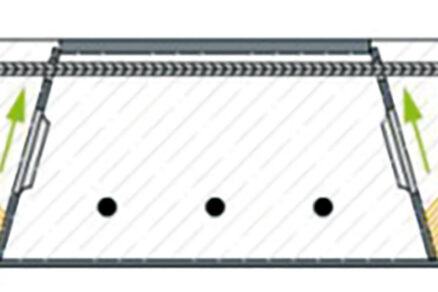

Mechanizmus prenosu síl v rámci stropného systému pozostávajúceho zo stropných dosiek z CLT panelov do prievlaku (DELTABEAM) sa odvíja od predpokladu spôsobu namáhania [5]. Prenos síl je zabezpečený princípom klenbového efektu, na základe čoho sa stropné panely zakliesnia otlačením do betónovej výplne až do stien prievlaku.

Preto sa zameriava na strednú nadpodperovú oblasť (obr. 1). Pomocou výstuže umiestnenej v drážkach CLT panelov sa cez spriahnutý oceľový nosník vzájomne prepájajú stropné panely. Dostatočným vzájomným prepojením možno zamedziť pootočeniu stropných panelov v mieste uloženia.

Prebiehajúci výskum

Pre strednú nadpodperovú oblasť sa navrhol prípoj zabezpečujúci vzájomné prepojenie stropných panelov. Výstuž je umiestnená tak, aby bola pri hornom okraji konštrukcie a nachádzala sa v ťahanej oblasti. Je vsadená do drážok prispôsobených pre aplikáciu epoxidových lepidiel.

Na základe výsledkov získaných z predošlého výskumu sa dospelo k záveru, že je žiaduce nahradiť betón v drážkach, aby bolo možné dosiahnuť vyššiu účinnosť prípoja. Od takejto zmeny sa očakáva zvýšenie únosnosti prípoja na základe predpokladu vyššej súdržnosti medzi výstužou a epoxidom.

V rámci analýzy sú vzorky navrhované tak, aby sa dosiahlo zvýšenie únosnosti prípoja. Tento cieľ sa dosahuje vhodnou kombináciou materiálov a ich optimálnym usporiadaním. V rámci analýzy sa zameriava na zistenie vhodnosti použitia epoxidových lepidiel v prípadovej situácii.

Ide o použitie epoxidových zmesí, ktoré nie sú certifikované na takýto typ aplikácie. Z tohto dôvodu sa pristupuje k analýze s nadhľadom. Poznatky sú založené na odborných skúsenostiach a správaní jednotlivých použitých epoxidových lepidiel pri podobných aplikáciách [8] [9].

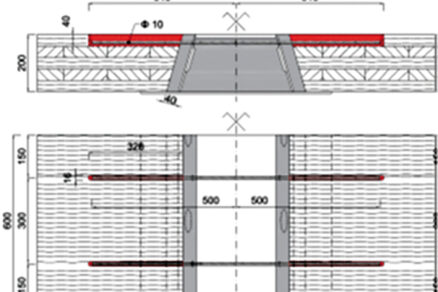

Aby bolo možné podrobnejšie preskúmať správanie prípoja a stanoviť mechanizmy porušenia pred skúmaním celej nadpodperovej oblasti (obr. 2), realizovali sa ťahové skúšky pre drážky (obr. 3), ktoré sa zamerali na stanovenie mechanizmov porušenia a overenie potenciálu vytvoreného prípoja.

Príprava a opis vzoriek s epoxidovým lepidlom

Ako prvé spojovacie médium sa používa dvojzložkové epoxidové lepidlo Rothoblaas-Xepox Fluid [10]. Takýto druh lepidla nie je certifikovaný pre použitie v tomto type spoja, cieľom tejto analýzy je posúdiť jeho vhodnosť. Epoxidové lepidlo sa bežne používa na lepené tyčové spoje a momentové spoje s platňami v drevených prierezoch. Epoxidová zmes má po vytvrdnutí krémovú farbu a nepôsobí rušivo ani pri použití pre pohľadové spoje.

Vzhľadom na tekutú konzistenciu lepidla bolo potrebné dôkladne utesniť koniec drážky, aby sa zabránilo jeho vytekaniu. Hĺbka drážky 40 mm je prispôsobená polohe výstuže a prídavnému otvoru v nosníku DELTABEAM. Dĺžka drážky je 328 a šírka 16 mm (obr. 3), do ktorej je vsadená výstuž B 500 B s priemerom 10 mm. Výstuž sa nachádza v polohe 10 mm od dolnej hrany drážky (obr. 4).

Príprava a opis vzoriek s injektážnou epoxidovou maltou

Následná analyzovaná séria vzoriek nadväzuje na predošlú sériu testov s lepidlom Xepox. Ide o alternatívu k variantnému riešeniu spájania s epoxidovou hmotou v drážke. V tejto sérii testov sa používa injektážna epoxidová malta Hilti HIT–RE 500 V4 [11], ktorá je certifikovaná pre výstužové spojenia a ťažké aplikácie kotvenia. Tak ako aj v predošlej sérii, ani v tomto prípade lepidlo ešte nebolo v čase testovania certifikované na navrhovaný spoj.

Konzistencia hmoty je tuhšia a nehrozí únik aplikovanej hmoty z pripravenej drážky, ktorá mala zabezpečené čelo z prednej strany. Hĺbka drážky 40 mm je prispôsobená polohe výstuže a prídavnému otvoru v nosníku. Dĺžka drážky je 328 a šírka 16 mm (obr. 5), do ktorej je vsadená výstuž B500 B s priemerom 10 mm. Spodná hrana výstuže je vo vzdialenosti 7 mm od dolnej hrany drážky. Po upevnení výstuže v drážke a utesnení jej čela sa lepidlo aplikovalo do drážky.

Experimentálna analýza

Na tento účel sa skonštruovala pomocná časť lisu (obr. 6), o ktorú sa zapierala čelná strana CLT panela spôsobom, aby sa zabránilo opieraniu čelnej časti drážky. Pretŕčajúca časť výstuže zo vzorky sa uchytila v čeľustiach testovacieho zariadenia a následne ťahala až do porušenia vzorky.

V rámci testov sa vytvorili dve série vzoriek. Prvá séria pozostávala zo štyroch vzoriek (2RF1, 2RF2, 2RF3, 2RF4) so zhodnými parametrami, pri ktorých sa aplikovalo lepidlo Xepox Fluid. Druhá zo série vzoriek sa zakladala na použití epoxidovej chémie HIT-RE 500 V4 a v rámci skúmanej série sa vyrobili štyri vzorky (H1, H2, H3, H4) so zhodnými parametrami. Sledovala sa odolnosť skúmanej drážky a opakovateľnosť mechanizmov poškodenia v rámci série vzoriek.

Výsledky

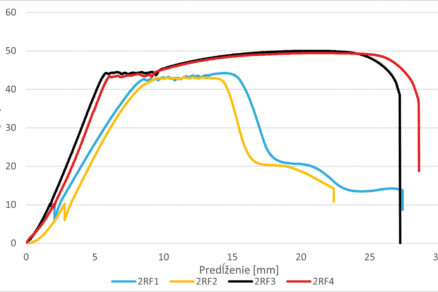

Pri prvých dvoch vzorkách s použitím lepidla (2RF1, 2RF2) sa zaznamenal rovnaký mechanizmus poškodenia (obr. 7). Došlo k strate súdržnosti výstuže s epoxidom a v dôsledku toho k vyťahovaniu výstuže z prierezu (obr. 8). Maximálna odolnosť vzorky 2RF1 bola 44,21 kN a pre vzorku 2RF2 sa zaznamenala 43,18 kN.

Pri vzorkách 2RF3 a 2RF4 došlo k spoločnému mechanizmu poškodenia. Tak ako je možné vidieť na grafe (obr. 7), nápadne sa to podobá na pracovný diagram ocele. Z toho vyplýva, že naozaj nedošlo k poškodeniu súdržnosti medzi výstužou a epoxidom a ani medzi epoxidom a drevom a došlo k plastizácii výstuže, vytvoreniu zúženého hrdla a následnému pretrhnutiu výstuže (obr. 9).

Vzorka 2RF3 bola schopná odolať ťahovému namáhaniu 50 kN. Posledná vzorka z tejto série 2RF4 bola schopná odolať zaťaženiu 49,43 kN. V týchto prípadoch došlo k strate súdržnosti medzi výstužou a epoxidom a na základe toho došlo k vyťahovaniu výstuže z drážky.

Testy preukázali jednotnosť mechanizmu poškodenia pri všetkých skúmaných vzorkách s použitím epoxidovej malty Hilti (H1, H2, H3, H4). Účinnosť navrhnutého spoja sa potvrdila vo všetkých testoch a počas skúšok nedošlo k poškodeniu epoxidu ani narušeniu súdržnosti medzi jednotlivými materiálmi. Jednotný mechanizmus porušenia je možné pozorovať aj na pracovných diagramoch z ťahových skúšok (obr. 10), vo všetkých prípadoch išlo o plastizáciu výstuže (príloha č. 1).

Jednotlivé vzorky boli schopné preniesť maximálne ťahové zaťaženie, a to: prvá testovaná vzorka H1 bola schopná odolať 51,45 kN, druhá vzorka zo série H2 dosiahla maximálnu hodnotu 52,27 kN, pri vzorke H3 sa namerala maximálna ťahová sila 51,95 kN a pri poslednej vzorke zo série H4 sa dosiahlo 51,87 kN (obr. 11 a 12).

Diskusia

Ťahové skúšky pre vytvorené drážkové prepojenia potvrdili, že porušenie vzoriek bolo v dôsledku odolnosti výstuže a nezistilo sa skreslenie výsledkov vplyvom zostavy. Na základe preukázanej jednotnosti mechanizmov poškodenia pri testovaní vzoriek s epoxidovou maltou v porovnaní s testovanými vzorkami s lepidlom sa pri zostavovaní vzorky pre ohybovú skúšku bude používať chémia HIT–RE 500 V4 od spoločnosti Hilti.

Testy možno hodnotiť ako úspešné. Preukázali sa spôsoby mechanizmov poškodenia. Navrhované prepojenie sa javí ako účinne a spoľahlivé. Pri nahradení betónu epoxidovou zmesou dochádza k zvýšeniu odolnosti v oblasti drážky. Zároveň sa otvárajú možnosti ďalšiemu zvýšeniu únosnosti drážky, a to zväčšením prierezu výstuže. K tomuto kroku možno pristúpiť aj na základe toho, že preukázateľne dochádzalo k plastizácii výstuže.

Záver

Využívanie hybridných sústav pri výstavbe otvára nový potenciál pri návrhu konštrukcie. Aj na základe rastúceho trendu používania inovatívnych kombinácií materiálov v nosnom systéme je možné dosahovať obdobné výsledky a zároveň redukovať uhlíkovú stopu v porovnaní s konvenčnými návrhmi. Aj na základe realizovaného výskumu vidieť potenciál a prínos skúmanej oblasti.

Vzájomné prepojenie stropných dosiek sa z doterajšieho výskumu javí ako prínosné a na základe toho je potrebné v tomto výskume pokračovať. Aplikovanie epoxidovej chémie do drážok umožňuje vytvoriť efektívne a účinné prepojenie, pomocou ktorého je možné dosiahnuť nové limity takýchto stropných konštrukcií.

Literatúra

- Dias, A. – Schänzlin, J. –Dietsch, P.: Design of timber-concrete composite structures, 2018.

- Chuan, D. Y. E.: Behaviour and design of timber-concrete composite floor system, University of Canterbury, 2010.

- Moritani, F. Y. – Martins, C. E. J. – Dias, A. M. P. G.: A Literature Review on Cold-Formed Steel-Timber Composite Structures, BioResources, 2021.

- Pargáč, S.: Použitie DELTABEAM nosníkov v stropoch drevostavieb. In: STATIKA STAVIEB 2020: zborník príspevkov z 25. konferencie, Piešťany, 2020, s. 292 – 296.

- Peikko: Technický manuál – DELTABEAM Nosník pre tenké stropy – Bezprievlaková stropná konštrukcia s integrovanou protipožiarnou ochranou, 2021.

- StoraEnso: StoraEnso Wood Products – Building Solutions, rethink, 2015.

- ArcelorMittal: LongProducts Sections and Merchant Bars. Slim-Floor – An innovative conncept for floors, 2017.

- Klas, T. – Ducoň, V.: Drevené nosníky spájané pomocou vlepovaných tyčí v strede rozpätia, 9structures.sk Navrhovanie, posudzovanie, realizácia a obnova nosných konštrukcií, 2. s. 9 – 14.

- Duchoň, V. – Klas, T. – Katona, O. – Brodniansky, J. – Balcierak, L. – Sandanus J. Sógel K.: Experimental Tests of Timber Connections with glued-in Rods in Bending, Wood Research, 61. s. 565 – 572.

- Rothoblaas, XEPOX – Dvojzložkové epoxidové lepidlo, Rothoblaas, 2022.

- Hilti, European Technical Assessment ETA-20/0834, Österreichisches Institut für Bautechnik (OIB), 13. 11. 2023.

- Pargáč, S. et al.: Efektívny návrh stropných konštrukcií nemocnice v Českých Budejoviciach. In: STATIKA STAVIEB 2020: zborník príspevkov z 25. konferencie, Piešťany, 2022, s. 168 – 173.

- Peikko: DELTABEAM Slim Floor Structure – With Timber Construction, 2022.

- Peikko: PEIKKO WHITE PAPER – DELTABEAM WITH HYBRID TIMBER FLOORS – LOAD TRANSFER TESTS, 2022.

TEXT: Ing. Klara, Freudenberger, PhD., a Ing. Tomáš, Klas, PhD., Stavebná fakulta STU v Bratislave

FOTO: archív autorov