Diaľnica D1 – Konštrukcia z predpätých nosníkov

Na zabezpečenie termínu výstavby opisovaného mostného objektu s dĺžkou 1 800 m sa vopred vyvinul a dodatočne predopol najväčší mostný tyčový nosník na Slovensku – vyrobený a prepravený v celosti, v dĺžke 38 m.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Pri tendrovom výbere zhotovovateľa diaľničného úseku Diaľnica D1 Sverepec – Vrtižer bol jedným z rozhodujúcich kritérií aj časový faktor. Na dodržanie požadovaného termínu výstavby mostného objektu s rozpätím mostných polí 40 m sa spoločnosť Váhostav-SK, a. s., Žilina, rozhodla použiť pre nosnú konštrukciu celistvé nosníky v dĺžke 38 m. Nosníky takéhoto celistvého rozpätia sa na Slovensku do roku 2007 ešte nevyrábali, preto bola jej dcérska spoločnosť Váhostav-SK – PREFA, s. r. o., Horný Hričov, poverená zriadiť výrobňu predpätých tyčových nosníkov a v spolupráci s odborne zdatnými partnermi vyvinúť a zabezpečiť prepravu nosníka na miesto jeho zabudovania.

Výstavba výrobne

Pôvodne sa uvažovalo o výrobe tyčových vopred a dodatočne predpätých mostných nosníkov dlhých 28 m. Na zavedenie výroby bolo treba vybudovať novú výrobnú halu, stanoviť rozmerové a únosnostné parametre nosníkov a vybrať dodávateľa predpínacej technológie.

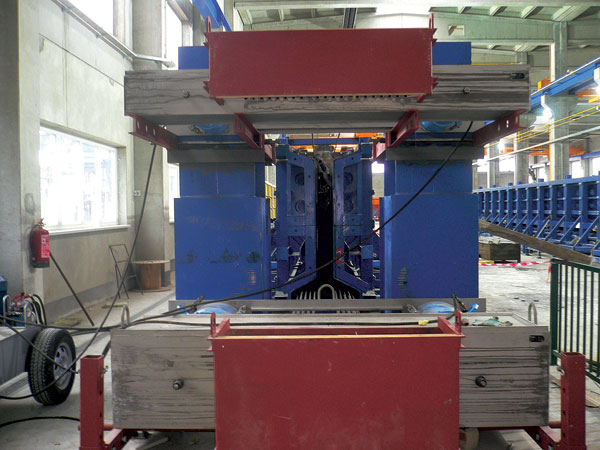

Na riešenie týchto úloh sa zostavil realizačný tím pozostávajúci z technikov spoločností Váhostav-SK – PREFA, s. r. o., a VHS-SK – PROJEKT, s. r. o., Žilina. Po zvážení rozličných variantov nákupu predpínacej technológie sa navštívila výrobňa najvhodnejšieho dodávateľa, firmy PAUL Maschinenfabrik GmbH & Co. KG, v nemeckom Dürmentingene. Výber typu predpínacej stolice rešpektoval výšku nosníkov do 2,5 m a šírku do 2,2 m s celkovou predpínacou silou až 12 MN. Na základe týchto parametrov sa v roku 2006 naprojektovala výrobná hala, ktorá obsahovala dve paralelné predpínacie linky, každú v dĺžke 60 m. Na výrobu a transport nosníkov sa vo výrobnej hale naprojektovali dva mostové žeriavy, každý s nosnosťou 400 kN. Ešte v priebehu vybavovania stavebného povolenia, v januári 2007, došlo k rozhodnutiu zväčšiť dĺžky nosníkov z 28 na 38 m. Dĺžka foriem v predpínacích linkách sa preto zväčšila na 80 m. Výstavba výrobnej haly s predpínacou technológiou prebehla do štádia skúšobnej prevádzky za 9 mesiacov, od októbra 2007 do júna 2008, a v auguste 2008 sa skolaudovala a uviedla do riadnej prevádzky.

Návrh tyčového nosníka

Statický výpočet nosníka spracoval doc. Ing. Martin Moravčík, PhD., na základe podkladov od projektovej organizácie DOPRAVOPROJEKT, a. s., Bratislava, divízia Zvolen, stredisko Liptovský Mikuláš. Výpočet sa po požiadavke na optimalizovanie využitia nosnosti navrhovaného priečneho profilu v tvare I vo výške 1 900 mm, šírke pásnic 800 mm a šírke stojky 200 mm musel opakovať. Opakovaným posúdením sa preukázalo, že na vytvorenie nosnej konštrukcie postačí v priečnom reze 9 nosníkov oproti pôvodne navrhovaným 10 kusom.

Zaformovanie nosníkov

Z výberového konania dodávateľa formovacej techniky bol optimálny komplexný návrh firmy Montostroj, a. s., Senec. Dodávka dvoch kusov oceľových, hydraulicky ovládaných foriem dlhých 80 m so sekcionálne, výkonovo aj frekvenčne riadenou príložnou vibráciou umožnila dosiahnuť a plánovať 48-hodinový takt, takže pri dvoch paralelných formách sa každých 24 hodín vyrobili dva kusy nosníkov.

Výstužný armokarkas z mäkkej ocele triedy 10 505 sa pre 400-milimetrový odsun bokov formy sa zostavoval mimo formy, najskôr len v uličke medzi dvoma paralelnými formami pokrytej mostovými žeriavmi. Tempo výstavby a požiadavka na výrobu nosníkov si vyžiadala výrobu výstužných armokarkasov aj v susednej lodi výrobnej haly a napokon aj na voľnej expedičnej ploche pred výrobnou halou. Domyslel sa systém prepravného vahadla s 20 reťazovými úchytmi na armokarkas dlhý 38 m. Tieto úchyty a priestorovo stužené vahadlo umožnili bezpečné vztýčenie plastického plávajúceho armokarkasu, jeho zvislú a vodorovnú dopravu z uličky a presné osadenie do rozovretej formy. Pri ďalšom kroku zintenzívnenia prác – výrobe armokarkasov v susednej lodi haly a na vonkajších expedičných plochách – sa domyslela ich preprava pomocou dvoch vysokých kolesových podvozkov ťahaných vysokozdvižným vozíkom s riaditeľnými polonápravami. Na tieto podvozky sa uložili a kĺbovo fixovali konce 20-úväzového vahadla. Tak sa umožnila aj preprava medzi paralelnými žeriavovými dráhami.

Ešte pred vsadením do rozovretej formy sa oba armokarkasy vystrojili koncovými čelami, predpínacími lanami, krepovými oceľovými chráničkami s už vovlečenými lanami káblov na dodatočné predpätie a injekčnými i odvzdušňovacími rúrkami. Po vsadení armokarkasov sa v strede formy zospojkovali predpínacie laná, dve súčasne za sebou, vo forme vyhotovovaných nosníkov do celkovej dĺžky asi 87,8 m. Medzera medzi čelami nosníkov bola v dĺžke 2 m. Následne sa posuvom po 400 mm zo strán k stredu boky formy zovreli z pôvodného 1 000-milimetrového otvorenia na stojku nosníka širokú 200 mm. Zovretá forma a predpínacie laná už vsadené v armokarkase a stabilizované jeho okami eliminovali prípadné nebezpečenstvo vystrelenia (v rovine priečneho rezu nosníka) pretrhnutého predpínacieho lana alebo zlyhanej funkcie spojky či kotevnej čeľusti niektorej stolice. Toto riešenie zabezpečilo, že aj pri takomto pretrhnutí napínané lano nikdy neopustilo priestor priečneho rezu formy.

Predpínanie lán

Na dosiahnutie predpínacej sily sa použilo spolu 28 kusov sedemdrôtových stabilizovaných predpínacích lán s priemerom 15,5 mm a únosnosťou 1 800 MPa, ktoré sa predpínali na silu 202,5 kN. Na celkovej napínanej dĺžke 86,65 m – medzi pasívnymi a aktívnymi čeľusťami predpínacích stolíc – sa na štyrikrát s 25-percentným krokovaním dosiahlo celkové teoretické priemerné predĺženie v hodnote 630 mm.

Predpínacia sila lán v celkovej v hodnote 5,67 MN sa uvoľňovala prostredníctvom výsuvu dvoch spodných hydraulických lisov (každého v sile 5 MN) synchronizovaného hydraulickou kockou a dvoch horných lisov (každý v sile 1 MN). Výsuv lisov sa pred predpínaním aktivoval na 200 mm a pred odpálením predpínacích lán sa plynulo uvoľňoval do nulovej hodnoty.

Betonáž

Na dosiahnutie plánovanej 48-hodinovej obrátkovosti foriem sa vyskúšalo viacero receptúr na dosiahnutie odformovacej pevnosti betónu v hodnote minimálne 44 MPa a konečnej zaručenej kockovej pevnosti betónu v hodnote 55 MPa – išlo teda o betón C 45/55. Preukaznými skúškami sa dosiahla optimálna receptúra s použitím 1 680 kg kameniva zrnitosti maximálne 16 mm, 480 kg Cem I/52,5R Hranice, s vodným súčiniteľom 0,406 (195 litrov vody na1 m3 betónu) a pridaním 4,5 litra superplastifikátora Stachement 2569.

Skúsenosti s betonážou nosníkov

Dva nosníky boli vo forme umiestnené sériovo za sebou a betónovali sa jednotlivo. Betonáž každého z nich prebiehala v troch etapách, ktoré pozostávali z betonáže spodnej pásnice, stojky a hornej pásnice. Počas betonáže sa reguloval výkon vibrácie rozdelenej do štyroch sekcií po dĺžke nosníka na minimalizáciu vzniku vzduchových bublín na jeho povrchu. Tretia etapa betonáže – vrchná pásnica nosníka – prebiehala s maximálnym výkonom vibrácie a takisto sa rozdelila do štyroch sekcií po dĺžke nosníka. Každá sekcia sa vibrovala jednotlivo – priamo – v závislosti od postupu betonáže nosníka. Betonáž jedného nosníka trvala asi dve hodiny.

Nárast pevnosti betónu na uvoľnenie napínacej sily sa opakovane kontroloval na skúšobných kockách rozmerov 150 × 150 × 150 mm odobratých počas betonáže a priamo na nosníku Schmidtovým kladivom. Skúška sa realizovala po štyridsiatich hodinách od odobratia vzoriek a projektovaná zaručená kocková pevnosť betónu na odformovanie minimálne 44 MPa sa vždy dodržala. Po preukázaní týchto hodnôt sa do tela nosníkov postupným uvoľňovaním lisov na pasívnej časti formy vniesla predpínacia sila. Počas procesu uvoľňovania sa nosníky začali pretvárať a posúvať v pozdĺžnej osi v smere od pasívnej k aktívnej časti formy. Po ustálení nosníka asi za 45 minút sa jednotlivé hodnoty pretvorenia zaznamenali a porovnali s teoretickými hodnotami.

Dodatočné predpätie nosníka

Po tom, ako sa preukázalo, že pevnosť betónu na dodatočné predpätie nosníka dosiahla 49,5 MPa (90 % projektovanej hodnoty zaručenej kockovej pevnosti) a súčasne po uplynutí minimálne 7 dní odo dňa betonáže, sa do nosníka vnieslo dodatočné predpätie pomocou štvorlanového predpínacieho zariadenia. Napokon prebehlo ochranné zainjektovanie voľného priestoru okolo dodatočných predpínacích káblov.

Pri výrobe a manipulácii nosníkov sa vo výpočtoch predpokladal zrýchlený režim s manipuláciou nosníka. Preto sa na nasledujúce zaťažovanie nosníka uvažovalo menej ako 28 dní. Menovité zaťaženie betónovou zmesou spriahujúcej dosky sa predpokladalo už po 14 dňoch od betonáže nosníka. V tomto čase sa plánovala a aj vykonala statická zaťažovacia skúška nosníka.

Vzhľadom na potrebu stanovenia pretvorení v jednotlivých výrobných štádiách prvku sa stanovili charakteristické časy skúšok betónu, a to po 26, 36, 48, 186 hodinách (7,75 dňa) a 690 hodinách (28,75 dňa). V každej fáze merania sa skúšali tri vzorky. Na skúšky pevnosti v tlaku sa použilo 15 kociek s rozmermi 150 × 150 × 150 mm, na skúšku modulu pružnosti 20 hranolov s rozmermi 100 × 100 × 400 mm a na meranie zmrašťovania betónu tri hranoly. Modul pružnosti sa meral statickou aj dynamickou skúškou.

Výpočtový model nosníka sa vytvoril na základe reálnych geometrických a pevnostných parametrov. Výpočet prierezových síl a deformácií sa realizoval pomocou výpočtového systému FEAT na rovinnom modeli nosníka formou MKP (metóda konečných prvkov) s teoretickým rozpätím Lt = 37,0 m (po uložení na dočasné podpery). Zaťaženie sa vytvorilo aktuálnym predpätím v každej fáze a vlastnou tiažou nosníka. V poslednej fáze zaťaženia spriahujúcou doskou sa uvažovala hrúbka dosky 220 mm, zaťaženie bolo simulované len jedinou silou v strede nosníka F = 175,56 kN, ktorá sa vyvinula pri zaťažovacej skúške nosníka.

Namerané pretvorenia sa stanovili geodetickým meraním (veľmi presnou niveláciou), v rozhodujúcom stredovom priereze, v štvrtinách rozpätia a miestach uloženia. Pevné meracie body sa osadili protiľahlo po oboch stranách nosníka. Výsledné hodnoty predstavujú priemer z oboch protiľahlých hodnôt priečneho rezu nosníka. Na základe vykonaných meraní kvality betónu a numerických analýz pretvorení v jednotlivých fázach možno konštatovať:

1. Pri uvoľnení nosníka z formy a následnom transferi predpätia z vopred predpätých lán nastalo ofenzívne vzopätie nosníka, čo ukazuje, že nedochádza k výraznejšej nežiaducej segregácií tažších prvkov v betóne smerom dole. To následne nezmenšuje zdvihové účinky predpätia.

2. Pevnosť betónu pri uvoľnení lán z predpínacej stolice musí byť minimálne 80 % predpísanej normovej pevnosti.

3. Všetky hodnoty vzopätí vyhovujú maximálnemu vzopätiu Lt/500 = 74 mm.

4. Podľa normy STN 73 6209 pre predpäté a spriahnuté mosty má byť pomer nameraného a teoretického pretvorenia väčší ako 0,7. Táto podmienka je splnená vo všetkých fázach.

Výber a kontrola parametrov prepravnej trasy Horný Hričov – Vrtižer v súvislosti s prepravným prostriedkom sa vzhľadom na vzdialenosť a dostupnosť staveniska vyhodnotil ako najekonomickejší a zároveň najoperatívnejší z hľadiska potrieb stavby pri využívaní ťažkotonážnych automobilových súprav. Trasa sa analyzovala v spolupráci s Národnou diaľničnou spoločnosťou, Políciou SR a firmou Felbermayr Slovakia, ktorá sa vybrala na zabezpečenie dopravného prostriedku.

Nosník sa na prepravný prostriedok naložil a zabezpečil dvoma mostovými žeriavmi s nosnosťou 40 ton vo výrobni v Hornom Hričove. Súprava sa skladala z ťahača, návesu a prívesu. Prvoidúci náves mal tuhý rám s točňou. Rám sa na ložnú plochu návesu osadil cez točňu tak, že bolo umožnené naklápanie v zvislej rovine okolo vodorovnej osi, kolmej na pozdĺžnu os návesu. Točňa ukotvená na ložnej ploche návesu zas umožňovala pootáčanie uloženého a v ráme pevne zastabilizovaného predného konca nosníka – len v rovine rovnobežnej s ložnou plochou tohto návesu. Druhý, zadný koniec nosníka sa zafixoval v ráme uloženom cez všesmerný kĺb na ložnej ploche prívesu. Nosník vykonával funkciu spojovacieho prvku medzi návesom a prívesom, ktoré boli spojené len hydraulickými hadicami a elektrickými káblami. Príves sa v minimálnych polomeroch trasy pri vychádzaní z výrobne na cestu riadil ručne cez kábel pomocou samostatne natáčaných náprav. Počas jazdy po trase s veľkými polomermi zakrivenia sa riadil bezdrôtovo. Tak sa podarilo eliminovať prekážky na trase Horný Hričov – privádzač Letisko Žilina.

Tamojší kruhový objazd s podlimitným polomerom sa prechádzal v protismere a prepravná rýchlosť na danom úseku bola maximálne 20 km/h. Na úsek diaľnice Letisko Žilina – Vrtižer sa prepravnej súprave udelila výnimka a povolil vjazd na diaľnicu spolu so sprievodnými vozidlami s rýchlosťou maximálne 50 km/h. Poslednú časť trasy Vrtižer – stavenisko tohto objektu tvoril zjazd z diaľnice na staveništnú komunikáciu a pomocou dočasného mosta cez rieku Váh na stavenisko. Prepravný cyklus trval v závislosti od dopravnej situácii v priebehu dňa asi 2,5 až 3,5 hodiny, čo umožnilo expedíciu a montáž štyroch nosníkov denne.

| Fáza č. |

Opis fázy |

Čas (h) |

Vypočítané (mm) | Namerané (mm) |

| 1 | okamžité vzopätie po vybratí z formy | 48 | 32,15 | 26,30 |

| 2 | zavedenie dodatočného predpätia | 168 | 57,02 | 50,80 |

| 3 | predpokladaná skoršia betonáž spriahujúcej dosky 14 dní (zaťažovacia skúška) | 336 | 30,93 | 35,03 |

Záver

Pred realizáciou tohto spôsobu riešenia mostnej konštrukcie sa starostlivo zvážili časové, výrobné, morfologické, prepravné a montážne faktory. Výsledkom tohto detailného skúmania a prijatých riešení bola skutočnosť, že pri akceptovateľných nákladoch sa dodržali časové parametre výroby aj montáže nosníkov, pričom ich prepravou v týchto terénnych pomeroch bolo možné dosiahnuť požadovanú celistvú výrobnú dĺžku v hodnote 38 m. V neposlednom rade bolo prínosom, že verejná doprava sa obmedzila minimálne, a najmä skúsenosti nadobudnuté realizátormi týchto prác – či už v štádiu projektovania, výroby, prepravy, alebo montáže.

FOTO: Libor Vrabec

TEXT: Jozef Ďugel, Branislav Kovalík, Jaroslav Motlík, Libor Vrabec

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby.