Tunel Bibra

Projekt Bibratunnel je súčasťou nového dopravného spojenia na trase Norimberg – Erfurt – Leipzig/Halle – Berlín, ktoré tvorí takzvanú severno-južnú magistrálu na trase Berlín – Mníchov (SRN) – Verona (I). Cieľom tohto dopravného projektu je vysokorýchlostné a veľkokapacitné železničné spojenie pre osobnú a nákladnú dopravu s dôrazom na ochranu životného prostredia, pričom dôjde k značnému odľahčeniu pôvodných tratí.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Železničný dvojrúrový tunel Bibra je naprojektovaný medzi 248 m dlhým mostom pri obci Saubach a 2 668 m dlhým mostom Unstruttal pri obci Karsdorf. Má dĺžku 6 466 m a je vybudovaný rovnako ako všetky tunely na tejto trase v dvojrúrovom vyhotovení s osovým odstupom medzi jednokoľajovými rúrami od 20 do 25 m. Svojou dĺžkou 6 466 m patrí tunel Bibra medzi 15 najdlhších tunelov v Nemecku.

Geologická stavba územia

Celý tunel Bibra leží v pieskovcovej geologickej formácii, takzvaných Solling-Folge a Hardegsen-Folge so striedaním sedimentárnych vrstiev ílovcov a rozlične sfarbených pieskovcov (Bundsandstein). Geologický prieskum bol overený 33 prieskumnými vrtmi, ktoré preukázali rozdielne pevnosti hornín:

- pre ílovce priemerne 1 až 3 MPa (maximálne do 12 MPa),

- pre pieskovce priemerne 13 až 20 MPa (maximálne do 43 MPa).

Uvedené horniny sa vyznačovali veľkým podielom kremeňa – miestne až do 80 %, čo malo značný vplyv na samotné razenie. Morfológia terénu má tvar plochej vyvýšeniny s nadmorskou výškou na západnom portáli 276 m nad morom a na východnom portáli 262 m nad morom. Hrúbka nadložia kolíše v rozmedzí od 15 do 50 m. Hladina spodnej vody sa nachádza na úrovni 30 m pod počvou tunela.

Zmena geologických podmienok pri razení v intervaloch menej ako 10 m a potvrdenie priečnych tektonických porúch s výskytom prítokov vody viedli k zmene pôvodne plánovaného strojného razenia pomocou TBM na razenie banským spôsobom pomocou vrtno-trhacích prác.

Projektové riešenie výstavby tunela

Obe tunelové rúry sa budujú ako dvojplášťová konštrukcia, kde primárna vrstva pozostáva zo striekaného betónu a sekundárna vrstva z liateho betónu, pričom obe vrstvy sú konštrukčne oddelené vrstvou deliacej fólie. Projekt vrtno-trhacích prác predpokladal použitie tekutých – čerpateľných emulzných trhavín, ktoré sa pri nabíjaní čelby čerpali pomocou takzvaného modulu priamo do pripravených vývrtov.

Primárne ostenie tunela – raziace práce

Razenie južnej a severnej tunelovej rúry začalo súčasne z východného a západného portálu metódou NRTM (Nová rakúska tunelovacia metóda), rozdelením razeného profilu na tri časti – kalotu, lavicu a dno, pričom lavica sa z technologického hľadiska delila na dve polovice. Z geotechnického hľadiska bolo potrebné razenie lavice realizovať s maximálnym odstupom do 100 m od kaloty.

Z dôvodu zosúladenia paralelných stavebných činností (razenie a betonáž) bolo v procese razenia nevyhnutné modifikovať proces vetrania. Na proces zabudovania definitívneho ostenia tunela bolo potrebné z technologického hľadiska odstrániť všetky vnútorné konštrukcie vrátane lutňového vetrania.

S postupujúcou vyrazenou dĺžkou tunela sa zvyšovali aj požiadavky na kvalitu vetrania, ktorú ovplyvňoval najmä značný obsah kremeňa v horninách. Na zlepšenie vetrania sa navrhli a vyrazili dve vetracie šachty v prerážke č. 3 (západná strana) a v prerážke č. 11 (východná strana). Obe s priemerom 3,0 m sa vyrazili s pomocou raziacej plošiny Alimak. Ich úlohou bolo doviesť zvýšené množstvo čerstvých vetrov s dostatočnou rýchlosťou do razených čelieb.

V nadväznosti na razenie hlavných tunelov sa s časovým odstupom razilo 13 únikových štôlní, ktoré spájajú obe tunelové rúry vo vzdialenosti približne každých 500 m. Tieto spojovacie (únikové) štôlne slúžili počas razenia na odťažbu. Odťažba materiálu z čelby po najbližšiu prerážku sa vykonávala pomocou kolesových nakladačov Liebherr 556 a prepravníkových nakladačov Tamrock Toro 510D. Ťažený materiál sa v oblasti prieniku hlavného tunela a prerážky dopravoval do čeľusťového drviča, odkiaľ sa transportoval pásovým dopravníkom na miesto výsypu. Vyťažený materiál sa použije na rekultiváciu krajiny v oblasti oboch portálov. Čeľusťový drvič s výkonom 160 kW mal samostatný pásový podvozok, aby mohol nasledovať razenie k poslednej prerazenej spojovacej štôlni, a tým obmedziť vzdialenosť na dopravu materiálu z čelby na vzdialenosť maximálne 500 m.

Stavebné práce začali v máji 2008 výkopom portálových rýh. Samotné raziace práce pomocou vrtno-trhacích prác začali v októbri 2008. Plánovaný priemerný denný postup na jednu čelbu bol naprojektovaný na 5,40 m/deň. Skutočne dosiahnutý priemerný postup dosiahol v južnej tunelovej rúre hodnotu 6,49 m/deň a v severnej tunelovej rúre 6,48 m/deň. Špičkové výkony pri razení v najviac zastúpenej výrubovej triede 4.2 (v dĺžke záberu 1,5 m) dosahovali hodnotu 10,5 m/pracovný deň.

Výstavba infraštruktúry a archeológia

Pred samotnou výstavbou traťových objektov a tunela prebehol v danej oblasti rozsiahly špeciálny archeologický prieskum na zaistenie a zdokumentovanie archeologického náleziska v blízkosti obcí Wetzendorf a Wennungen, ktoré bolo dosiaľ známe iba z historických zmienok. Výskumom sa podarilo odkryť základy stien, opevnení a pohrebiská pravdepodobne z epochy od staršej doby bronzovej po mladšiu dobu železnú. Tieto historické nálezy pomohli rozšíriť poznatky o asi 5 000-ročnom osídľovaní oblasti Unstrut.

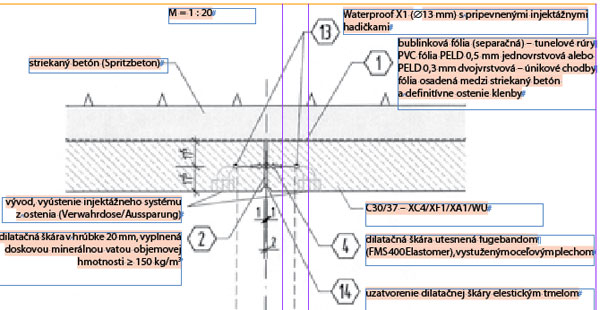

Detail dilatačnej škáry

Sekundárne ostenie tunela – betonážne práce

Ostenie tunela musí spoľahlivo zaisťovať výrub počas celej životnosti diela, ktorá sa stanovuje spravidla na sto rokov. V priebehu životnosti musí ostenie prenášať všetky vzniknuté zaťaženia bez toho, aby došlo k vyčerpaniu únosnosti a zároveň vykazovať dostatočnú tuhosť, aby sa jeho deformácie pohybovali v limitovaných hraniciach.

Dĺžka bloku definitívneho ostenia na tejto stavbe bola 10 m, respektíve 9,6 m a bola rozdelená pracovnou škárou na hornú a spodnú klenbu. Tunel bol navrhnutý v celej dĺžke so spodnou klenbou.

Betonárske práce na stavbe začali betonážou spodnej klenby v septembri 2009 v severnej rúre zo západného portálu a v južnej rúre z východného portálu. Koncom októbra 2009 po zmontovaní debniaceho voza na východnom portále bola odštartovaná betonáž hornej klenby južnou rúrou. Na stavbe sa súbežne betónovalo s tromi debniacimi vozmi v 24-hodinovom cykle, čo predstavovalo tri bloky denne. Dĺžka denných príprav na betonáž s osadením debnenia trvala v priemere 6,5 hodín a samotná betonáž 5,5 hodín. Betónová zmes sa dodávala súbežne z dvoch betonárok, ktoré sa nachádzali priamo na stavbe, a to na východnom a západnom portáli tunela. To bolo veľkým prínosom pre kontinuálny priebeh betonáže najmä v zimnom období a vzhľadom na dĺžku tunela aj neskôr, keď sa vzdialenosť debniaceho voza od portálu predlžovala.

Hydroizolácia tunela

V tunelových rúrach nebola navrhnutá hydroizolácia, takže medzi primárne a sekundárne ostenie sa použila iba jednovrstvová separačná fólia PELD 0,5 mm. Tesnosť ostenia zabezpečuje vodostavebný betón. Hydroizolácia sa položila iba v únikových chodbách a na portálových objektoch. Použila sa PE fólia Sikaplan WT 2200-32HL2 s hrúbkou 3 mm, zváraná dvojstopými a extrudnými zvarmi. Na styk tunelovej rúry a únikovej cesty sa použili fugeband Tricoplan AF 600/30MP a Tricoplan AF 210/30MP.

Dilatačná škára medzi tunelovými blokmi bola utesnená tesniacim profilom – fugebandom TFMS 400 Elastomer vystuženým plechom a doplnená injektážnym systémom z obidvoch strán pre dodatočnú injektáž v prípade priesakov. Spoje fugebandu sa zabezpečili tepelným zvarom. Ako seperačná vrstva styčných plôch dilatačnej škáry sa použila minerálna vata hrúbky 20 mm hustoty 150 kg/m3. Pracovná škára medzi spodnou a hornou klenbou bola utesnená tesniacimi plechmi 300/2 mm.

Železobetónová konštrukcia ostenia

Definitívne ostenie tunelových rúr sa realizovalo zo železobetónu ukladaného do posuvného debnenia, ktoré bolo navrhnuté ako samonosné a samohybné s vlastným hydraulickým pohonom na koľajovom podvozku, prichytenom na základovom páse. Skladalo sa z oceľového pojazdu, oceľového plášťa, hydraulicky ovládaného ukončenia čela debnenia, tlakovzdušného rozvodového systému pre vzduchové príložne vibrátory typu Somai VSP 4023 a systému rozvodu betónu. Prívod betónu z čerpadla k betónovému rozdeľovaču bol zabezpečený potrubím a kĺbovými rúrami umiestnenými na hornej pracovnej plošine. Betónová zmes sa následne pomocou hydraulického betonárskeho vozíka na koľajovom podvozku a násypných žľabov v dolnej časti debnenia a potrubia v hornej časti dopravovala na požadované miesto. Na nosné železobetónové konštrukcie boli na stavbe tunela Bibra stanovené tieto požiadavky:

- minimálna trieda pevnosti betónu C30/37 a odolnosť proti prostrediu XC4/XF1/XA1/WU (podľa DIN 1045-1,6.2),

- požadované pevnosti v tlaku pre oddebnenie boli stanovené minimálne na 5 MPa po 12 hodinách,

- prípustná geometrická odchýlka vnútorného povrchu definitívneho ostenia bola ± 40 mm,

- minimálne krytie výstuže 6 cm.

Oceľovú výstuž spodnej a hornej klenby tvorila zváraná sieť 150 × 150 × 10 mm vystužená priehradovými nosníkmi tvoriacimi nosný rám v osových vzdialenostiach 1,4 m, ktoré zabezpečovali samonosnosť výstuže. Trieda ocele BSt 500S(B) a BSt 500 M(A) pre sieťovinu (podľa DIN 1045-1,9.2 a DIN 488).

Na konštrukciu sekundárneho ostenia sa pri betonáži jedného bloku použili dve zloženia betónu z tých istých vstupných zložiek, s rôznym maximálnym zrnom kameniva. Na začiatku betonáže sa v objeme asi 32 m3 použilo kamenivo s maximálnym zrnom 16 mm a zostávajúce množstvo s maximálnym zrnom 22 mm. Na tunelový blok sa zabudovalo v priemere 98 m3 betónu do ostenia hornej klenby a 38,5 m3 betónu spodnej klenby. Použité zloženie betónu v zmysle EN 206-1 a DIN 1045-2 uvádza tabuľka.

Na ošetrení betónu sa podieľal klimatický voz s dĺžkou 30 m so zabudovaným automatickým zavlažovacím systémom a vyhodnocovaním teploty a vlhkosti prostredia. Klimatický voz sa staral o potrebnú klímu v priebehu hydratácie betónu po oddebnení ostenia počas troch dni.

Záver

Dňa 21. 2. 2010 bola po menej ako 17 mesiacoch úspešne prerazená kalota, čo znamenalo v porovnaní s plánovaným časovým harmonogramom skrátenie výstavby tunela približne o tri mesiace. Použitie pásového dopravníka na transport vyťaženej horniny umožňovalo v konečnom dôsledku odľahčenie dopravných ciest a možnosť realizácie paralelných činností v procese výstavby tunela.

Betonáž hornej klenby na stavbe tunela Bibra bola definitívne ukončená 28. apríla 2011 zabetónovaním posledného bloku v južnej rúre. Severná rúra sa ukončila 13. marca 2011. Po ukončení betonárskych prác sa debnenie vlastným pohonom presunulo na východný portál, kde sa následne rozobralo. Na úspešné zvládnutie raziacich, ako aj betonárskych prác a zároveň na dosiahnutie špičkových výkonov bola nevyhnutná medzinárodná tímová spolupráca a úsilie všetkých zainteresovaných robotníkov, technikov a riadiaceho personálu dodávateľských firiem, zástupcov stavebného dozoru a pracovníkov investora.

V súčasnosti na stavbe prebiehajú betonárske práce na portálovom objekte západného portálu, ktoré sú v štádiu dokončenia. Súbežne sa realizujú práce na pokládke izolačného súvrstvia na obidvoch portáloch, ktorým predchádzali sanácie. Vnútri tunela sa pracuje na kladení požiarneho vodovodu, betonáži vnútorných stien v únikových chodbách a výplňových betónov. Ukončenie stavebných prác na tuneli Bibra v Nemecku je naplánované na koniec februára 2012.

TEXT: Ing. Ľuboš Podolec, Ing. Mikuláš Bodnár

FOTO: TUCON

Ľuboš Podolec je stavbyvedúci raziacich prác v spoločnosti TUCON, a. s.

Mikuláš Bodnár je stavbyvedúci betonážnych prác v spoločnosti TUCON, a. s.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby.