Strojové ukladanie cementových poterov

Poter ako posledná vrstva v skladbe podlahy tvorí podklad pod finálnu nášľapnú úpravu. Tvorí ho jedna alebo viaceré vrstvy. Je dôležitým stavebným prvkom, ktorý dotvára interiér. Okrem estetických požiadaviek musí spĺňať aj celý rad technických nárokov, ako sú rovinnosť, odolnosť proti oteru, pevnosť, tvrdosť, dobrá tepelná vodivosť (pri podlahovom vykurovaní), nehorľavosť a podobne. Tieto požiadavky okrem iného vo veľkej miere ovplyvňuje proces jeho ukladania, čo platí aj pre cementové potery, ktorým sa budeme bližšie v článku venovať.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Príprava podkladu na ukladanie cementového poteru

Kontaktný poter

Podklad musí byť pevný, bez uvoľňujúcich sa častíc, zbavený prachu a nečistôt, dostatočne vyzretý, bez zvyškov starých náterov a lepidiel. V prípade nečistého alebo nesúdržného podkladu ho treba upraviť zdrsňovaním alebo frézovaním. Dôležité je, aby bol dostatočne drsný, s otvorenými pórmi a bez trhlín. Tie by sa totiž mohli objaviť aj na potere. Vtedy je vhodnejšie vyhotoviť poter ako oddelený, resp. plávajúci. Na podklade nesmú byť žiadne inštalačné rozvody a káble. Ak toto obmedzenie nemožno dodržať, odporúča sa pri realizácii rešpektovať minimálnu hrúbku poteru nad týmito rozvodmi, resp. v predstihu zrealizovať vyrovnávaciu vrstvu z ľahkého betónu (penobetónu). Pri požiadavke na prerušenie akustických mostov medzi poterom a obvodovou stenou treba okolo zvislých stien a všetkých vystupujúcich konštrukcií položiť okrajovú dilatačnú pásku PE s hrúbkou minimálne 5 mm.

Oddelený poter

Podklad pre oddelený poter musí byť dostatočne rovný. Na jeho povrchu nesmú byť žiadne vyvýšeniny ani na ňom nesmú byť uložené žiadne rozvody. Ostré výstupky treba obrúsiť. Na vyrovnanie podkladu, resp. zaliatie inštalačných rozvodov je vhodné použiť ľahký betón (penobetón). Na takto pripravený podklad sa celoplošne položí deliaca vrstva – separačná fólia FE. Na tento účel môže byť použitá aj hydroizolačná fólia, prípadne iná vhodná fólia, ktorá však musí mať dostatočnú pevnosť, musí byť odolná proti chemickým vplyvom jednotlivých zložiek prítomných v potere (nesmie s nimi reagovať), nesmie vytvárať záhyby, ktoré by neskôr mohli iniciovať vznik trhlín a musí v maximálnej miere znižovať trenie medzi podkladom a poterom.

Na nerovných, nekvalitných a nečistých podkladoch sa odporúča položiť dve deliace vrstvy, aby sa tak zamedzil vznik pevného spojenia separačnej fólie s podkladom. Jednotlivé pásy fólie sa zvárajú teplým vzduchom, lepia vodotesnou páskou, prípadne sa fólia kladie s dostatočným presahom a poter sa následne ukladá tak, aby sa vlhkosť z čerstvej poterovej vrstvy nedostala pod fóliu.

Na oddelenie poterovej dosky od zvislých konštrukcií a všetkých vystupujúcich prvkov treba použiť okrajovú dilatačnú pásku PE s integrovanou fóliou. Separačná fólia sa v styku s okrajovou páskou napája v pravouhlom zalomení bez akéhokoľvek zaoblenia. Rovnako tak okrajová páska v rohoch miestnosti, aby nevznikol oblúk so vzduchovou medzerou. Páska sa k stene prichytáva mechanicky (klincami, resp. spinkami) alebo lepením.

Výšku pásky treba pritom zvoliť tak, aby prečnievala nad horný okraj nášľapnej vrstvy (predovšetkým pri tuhých nášľapných vrstvách). Prečnievajúca časť pásky sa odstráni až po zrealizovaní konečnej nášľapnej vrstvy.

Plávajúci poter

Tento spôsob uloženia cementového poteru sa zvolí v prípade požiadaviek na zlepšenie tepelnoizolačných vlastností podlahy. Izolačnú vrstvu môžu tvoriť buď izolačné dosky alebo ľahký betón.

Izolačné dosky sa na podklad kladú celoplošne. Často je to podlahový polystyrén PSE 100 S, no ako izolant sa môžu prípadne použiť aj dosky polystyrénové alebo na báze minerálnych vláken. Pritom je však treba dbať na výber vhodných materiálov s malými deformačnými charakteristikami. Izolačné dosky sa kladú na doraz po celej ploche miestnosti tak, aby medzi nimi alebo medzi doskami a obvodovými stenami nevznikli nežiaduce medzery. V izolačnej vrstve by sa mali viesť aj všetky prípadné inštalačné rozvody (s výnimkou rozvodov systému podlahového vykurovania). Na takto pripravený podklad sa celoplošne položí separačná fólia FE.

Položenie fólie so vzájomným presahom jednotlivých pásov sa pri plávajúcom potere neodporúča. Pri požiadavke na zlepšenie zvukovoizolačných vlastností podlahy sa na pripravený podklad položí pružná izolačná podložka proti kročajovému hluku. V tomto prípade sa vrstva poteru ukladá priamo na podložku bez deliacej vrstvy zo separačnej fólie FE.

Penobetón sa vyrába priamo na mieste zabudovania v špeciálnych strojových zariadeniach (agregátoch) miešaním komponentu na penobetón, vody a penotvornej prísady. V závislosti od použitej receptúry a pomeru jednotlivých komponentov možno dosiahnuť penobetón s rozličnými objemovými hmotnosťami, pevnosťami a tepelnoizolačnými vlastnosťami. Dávkovanie jednotlivých zložiek zmesi riadi automatický procesor podľa vopred nastavenej receptúry.

Penobetón sa aplikuje v tekutej konzistencii v potrebnej hrúbke. Pred aplikáciou sa odporúča podklad mierne navlhčiť vodou. Po vyliatí sa vrstva penobetónu zhomogenizuje pomocou nivelačných tyčí ponáraním vo vrstve penobetónu. Hrúbka vrstvy penobetónu by mala byť stanovená tepelnotechnickým prepočtom, jeho minimálna odporúčaná hrúbka je 30 mm. V prípade, že sa penobetónom prekrývajú vodorovné rozvody vedené na podklade, hrúbka krycej vrstvy nad úrovňou rozvodov by mala byť minimálne 10 mm. Výška dilatačnej pásky PE musí byť zvolená vzhľadom na hrúbku vrstvy penobetónu, poteru a nášľapnej vrstvy tak, aby bol zabezpečený voľný pohyb týchto vrstiev. Zmrašťovacie a pracovné škáry sa vo vrstve penobetónu nerealizujú.

Poterovú vrstvu možno na vrstvu ľahkého betónu ukladať kontaktným spôsobom alebo oddelene pomocou separačnej fólie FE. Technologická prestávka pred ukladaním poterovej vrstvy je minimálne 1 deň na 1 cm hrúbky vrstvy penobetónu. Trhliny vo vrstve ľahkého betónu so šírkou do 0,6 mm nie je nutné sanovať. V prípade výskytu trhlín so šírkou nad 0,6 mm sa odporúča ich zaliatie cementovým mliekom.

Prípravné práce

Pomocou nivelačného prístroja, meračských lát a vodováhy sa zamerajú požadované výšky poterovej vrstvy a po obvode sa zaznačia na zvislých konštrukciách.

Miešanie materiálu pre strojové spracovanie

Cementový poter sa spracováva pomocou vhodného strojového zariadenia (napr. silo + dávkovacie zariadenie na poter + betónová pumpa). Voda sa pridáva automaticky pomocou dávkovača.

Ukladenie cementových poterov

Všeobecné podmienky

Teplota vzduchu a podkladu nesmie počas spracovania a tuhnutia materiálu klesnúť pod +5 °C a nesmie prekročiť +30 °C. Pri spracovaní a tuhnutí materiálu treba chrániť plochy pred pôsobením priameho slnečného žiarenia, mrazu, dažďa, silného vetra a prievanu.

Technologický postup

Pri ukladaní materiálu sa v prvej fáze urobia vodiace pásy z poterovej hmoty podľa zameraných výšok, ktoré slúžia na ťahanie poteru v požadovanej výške. Po zavädnutí vodiacich pásov sa na plochu kladie zamiešaný materiál, nahrubo sa rozprestrie a pomocou laty vedenej po vodiacich pásoch sa sťahuje do roviny. Následne sa vrstva poteru zhutní pravidelnými údermi latou a vyhladí pomocou gletovacieho hladidla na potery.

Ukladanie poteru na podlahové vykurovanie sa realizuje v dvoch pracovných etapách. V prvej etape sa položí vrstva poteru do výšky hornej úrovne rozvodov. Po zatuhnutí vrstvy sa položí druhá vrstva poteru v hrúbke min. 45 mm (požadovaná hrúbka krycej vrstvy cementových poterov pri skladbe s podlahovým vykurovaním). Pri realizácii poteru je potrebné dodržiavať požiadavky na dilatovanie poterovej dosky a tvorbu škár. Okrajové, konštrukčné a pohybové škáry treba pripraviť pred kladením poteru, zmrašťovacie a pracovné škáry sa robia v priebehu kladenia, resp. po položení materiálu a jeho zatuhnutí.

Ošetrovanie cementových poterov

Zásady ošetrovania

Poter treba počas prvých 48 hodín po realizácii udržiavať vo vlhkom stave (prekrytie fóliou, nastielanie rohoží a podobne), chrániť pred prievanom, slnečným žiarením alebo rýchlym vysychaním. Od tretieho dňa sa odporúča intenzívne vetrať miestnosti nárazovým vetraním aspoň 5-krát denne, minimálne 10 minút.

V prípade, že nie je možné zabezpečiť dostatočné vetranie prirodzeným spôsobom, používajú sa priemyselné stavebné sušiče, ktoré upravujú relatívnu vlhkosť vzduchu na približne 35 %. Počas vysúšania týmto spôsobom je tiež vhodné meniť polohu sušičov tak, aby nevznikli v miestnosti ostrovy s lokálne vyššou vlhkosťou poteru. Pri vysušovaní by sa nemali použiť zariadenia s otvoreným ohňom (olejové, plynové, koksové a podobne), nakoľko tieto produkujú pri spaľovaní vyššie množstvo vodných pár.

Potery by sa mali robiť až po vnútorných omietkach, v opačnom prípade dochádza k zvýšeniu vlhkosti v potere počas realizácie omietok. Pri vysychaní treba zohľadniť tiež hrúbku poteru. Miesta s väčšou hrúbkou majú dlhší čas vysychania – dvojnásobná hrúbka môže čas vysychania predĺžiť na dvojnásobok až trojnásobok. Na vysychajúcom potere nemožno skladovať žiadne predmety, pretože bránia rovnomernému vysychaniu. Stav poteru pred nanesením ďalších podlahových vrstiev sa pravidelne kontroluje a zistené údaje sa zapisujú do stavebného denníka (miesto merania, použitá metóda merania, čas, nameraná teplota, vlhkosť vzduchu, výsledok skúšky).

Oprava trhlín vo vrstve cementového poteru

Ak konečnou nášľapnou vrstvou bude mäkká krytina (PVC, linoleum), alebo na vrstve poteru treba urobiť ešte vyrovnávaciu podlahovú stierku, všetky trhliny vo vrstve poteru sa opravujú v predstihu. Okolie trhlín sa pred ich opravou dôkladne očistí priemyselným vysávačom. Kolmo na smer trhliny sa brúskou na betón narežú ryhy s hĺbkou 1/3 až 1/2 hrúbky vrstvy poteru (minimálne 15 mm) a s dĺžkou minimálne 15 cm vo vzájomnej vzdialenosti asi 10 cm. Po dôkladnom očistení sa do ryhy štetcom nanesie vhodná injektážna hmota (napr. na báze epoxidu) a do zárezu sa vloží prút z profilovanej ocele s priemerom aspoň 3 mm. Zvyšná časť trhliny sa zaleje tou istou injektážnou hmotou. Pri zalievaní sa injektážna hmota vlieva do trhliny tak dlho, pokým ju úplne nezaplní. Pretekajúca časť sa odstráni vlhkou handrou.

Nášľapné vrstvy

Prípustná vlhkosť cementového poteru

Rovinnosť cementového poteru

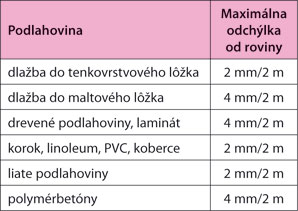

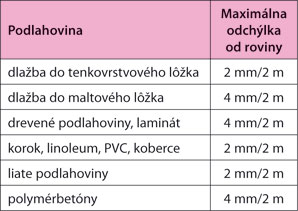

Rovinnosť cementových poterov sa meria pomocou meracej laty s dĺžkou 2 m. Maximálne prípustné nerovnosti pre jednotlivé druhy nášľapných vrstiev sú uvedené v tabuľke. Odchýlky od rovinnosti sa merajú vodováhou.

Vyrovnanie povrchu poteru

V závislosti od rovinnosti a dosiahnutej kvality povrchu poteru môže pred položením nášľapnej vrstvy vzniknúť požiadavka na vyrovnanie povrchu poteru. Samotné vyrovnanie pritom možno vykonať zbrúsením jestvujúceho povrchu špeciálnymi brúsnymi strojmi alebo nanesením samonivelizačnej stierky. Zbrúsením povrchu sa okrem samotného vyrovnania poteru urýchli aj jeho vysychanie a zlepší sa tiež priľnavosť nášľapnej vrstvy (v prípade, že ide o podlahovinu lepenú na poter). Zbrúsený prach a všetky ostatné nečistoty treba pred kladením nášľapných vrstiev odstrániť. Pri cementových poteroch môže dôjsť k vyklenutiu poterovej dosky v rohoch a po stranách, ktoré je spôsobené nerovnomerným vysychaním spodných a horných vrstiev poteru.

Keďže deformácia je vratná a postupným vysychaním spodných vrstiev sa odstráni, je vhodné počkať s kladením nášľapných vrstiev (najmä pri lepených podlahovinách, ako sú dlažba, parkety, PVC a podobne) čo najdlhšie, pokiaľ neprebehne aj spätné pretvorenie. Obrusovanie zdvihnutých rohov a strán sa neodporúča, nakoľko po spätnej deformácii vznikajú v týchto miestach nerovnosti.

Vladimír Kianička

Foto: Hastav Žilina

Autor je konateľom spoločnosti Hastav Žilina, s. r. o.

Článok bol uverejnený v časopise Stavebné materiály.