Konštrukcia dozérov a ich využitie v praxi

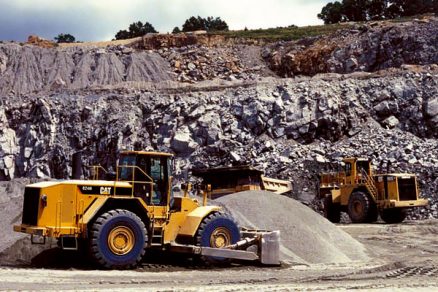

Dozéry predstavujú skupinu mobilných pracovných strojov určených na rozpojovanie a premiestňovanie zemín na kratšie vzdialenosti. Vzhľadom na charakter prác, ktoré vykonávajú, sú to konštrukčne robustné stroje, ktorých vývoj a výroba si vyžaduje pomerne veľké náklady. Ich zaradenie do určených pracovných technológií je však efektívne a ťažko zastupiteľné, preto ich možno nájsť takmer v každej zostave strojov zabezpečujúcich výstavbu alebo terénne úpravy väčšieho rozsahu.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Základné technické parametre dozéra sú: výkon motora, pohotovostná hmotnosť, ťažná sila, rozchod pásov, šírka pásu, dĺžka pásu, pojazdová rýchlosť a rozmery radlice a stroja. Konštrukcia dozéra sa skladá z traktorového nosiča (ten pozostáva z nosnej konštrukcie, motora s pohonom a príslušenstvom, stanovišťa obsluhy a podvozku), pracovného zariadenia s nástrojom a ovládacieho zariadenia.

Oblasti použitia

Oblasť využitia dozérov vzhľadom na ich vlastnosti je pomerne široká a často sa využívajú nielen v stavebníctve, ale aj v iných odvetviach. Ich nasadenie je najčastejšie tam, kde treba zeminu plošne rozpojovať, rozhŕňať alebo premiestňovať na kratšie vzdialenosti. Sú to prevažne práce tohto charakteru:

- príprava terénu (odpratanie humusu, odstránenie kríkov, krovia, balvanov, vyvaľovanie pňov a stromov a pod.),

- prípravné práce na stavenisku (zrovnávanie terénu, zriaďovanie a údržba dopravných ciest a kanálov, plošná ťažba, rozprestieranie zeminy, hĺbenie zárezov, presuny štrku pri stavbe vozoviek a pod.),

- nakladanie vozidiel z rampových konštrukcií, prísun sypkých materiálov v betonárňach a pod.,

- postrkovanie a ťahanie rôznych prívesov, manipulácia s odpadom na skládkach, úprava búranísk a odstraňovanie sutín, odhŕňanie snehu a pod.

Prevádzkový režim dozérov môže byť dobývací (charakterizujú ho veľký odpor proti pohybu a malé prepravné rýchlosti) a prepravný (menší odpor proti pohybu a vyššia prepravná rýchlosť).

Konštrukcia

Ďalším pracovným nástrojom môže byť rozrývač s jedným alebo viacerými rozrývacími tŕňmi, pripojený na nosič v zadnej časti. Tieto pracovné nástroje sa považujú za štandardné vybavenie. V zadnej časti nosiča môže byť neštandardne adaptovaný aj navíjací bubon. Rozmery pracovnej radlice zodpovedajú veľkostnej triede nosiča; ovládanie radlice je hydraulické (vo výnimočných prípadoch môže byť ešte mechanické pomocou navijaka, lana a kladkostroja).

Keďže podvozok dozéra kopíruje terén a pracovné zariadenie je umiestnené pred dozérom, všetky pohyby sa prenášajú aj na pracovné zariadenie a sú znásobené jeho vzdialenosťou od stroja. Preto je pomerne zložité vytvárať v nerovnom teréne rovinnú pláň. Z toho dôvodu bývajú dozéry vybavené automatickými nivelizačnými systémami ovládajúcimi hydrauliku pracovného zariadenia.

Druhy dozérov

Dozéry možno rozlišovať podľa výkonových a hmotnostných tried. Najmenšie dozéry predstavujú hmotnostnú kategóriu 7 t s výkonom motora približne 50 kW a najväčší vyrobený dozér má hmotnosť 183 t a výkon motora 956 kW.

Podľa konštrukčného riešenia radlice sa dozéry rozdeľujú do týchto skupín:

- buldozéry – radlica je trvalo nastavená kolmo na pozdĺžnu os traktora s možnosťou zdvíhania a spúšťania a zmeny rezného uhla, brit radlice je rovnobežný s pojazdovou rovinou,

- angldozéry – brit radlice je rovnobežný s pojazdovou rovinou traktora, ale radlica je nastaviteľná od kolmice k pozdĺžnej osi traktora v obidvoch smeroch,

- tiltdozéry – radlica je nastavená kolmo k pozdĺžnej osi traktora, vo zvislej rovine je však natočená tak, že jeden koniec je nižšie ako druhý,

- univerzálne dozéry – radlicu možno nastavovať do všetkých uvedených polôh a dá sa nahradiť iným pracovným nástrojom.

Podvozok

Vzhľadom na ich postupne značné opotrebovanie a znižujúcu sa životnosť ich nahradili nové systémy riadenia nahradzujúce spojky a brzdy riadiacim diferenciálom. Pri tomto systéme riadenia sa pri zatáčaní pás nevypína a na každý pás sa privádza stály krútiaci moment pri rôznych otáčkach podľa charakteru dráhy (zákruty). Tento mechanizmus tvoria tri skupiny: riadiaca skupina s regulačným hydromotorom, hnacia skupina s prevodovkou a vyvažovacia skupina. Takéto diferenciálne riadenie umožňuje prechádzať zákrutami s ľubovoľne sa meniacim polomerom, pričom obidva pásy sú poháňané. Prenos výkonu z motora na obidva pásy dovoľuje efektívne ovládanie pri práci na svahu a v mokrom teréne, rýchlu zmenu rýchlosti ktoréhokoľvek pásu, presné udržanie smeru jazdy a vzájomne protichodný pohyb pásov. Ovládanie je jednoduchšie a umožňuje skrátenie pracovných cyklov.

Typy pásových podvozkov

Dozéry môžu byť vybavené rôznymi typmi pásových podvozkov:

- podvozky s jedným hnacím kolesom (turasom) a jedným vodiacim kolesom (1 + 1) (obr. 1). Vyrábajú sú v tomto vyhotovení:

- štandardnom (merný tlak na pôdu 40 až 60 kPa),

- predĺženom (merný tlak 20 až 30 kPa),

- špeciálne podvozky (s mernými tlakmi na pôdu 10 až 20 kPa určené na málo únosné pôdy);

- podvozky delta (1 + 2) (obr. 2) – pás je navinutý na troch kladkách, hnací turas je hore a dve vodiace kolesá vpredu a vzadu.

Práve posledný z uvedených podvozkov poskytuje výhody, ako sú napríklad jednoduchšia montáž a demontáž turasu alebo zlepšenie prevádzkových podmienok v nepriaznivých podmienkach (rozbahnený terén), lebo turas sa nedostáva do kontaktu s terénom.

|

|

| Obr. 1: Pásový dozér s podvozkom typu 1 + 1 | Obr. 2: Pásový dozér s podvozkom typu Delta 1 + 2 |

Produktivita práce dozéra

Pracovný cyklus

Hospodárnosť prevádzky dozérov ovplyvňuje voľba správnej technológie práce. Technologické postupy patria medzi hlavné faktory, ktoré umožňujú zvyšovať ich produktivitu. Vlastný pracovný cyklus tvoria tieto operácie:

- rýpanie, rezanie triesky zeminy a plnenie radlice zeminou,

- hrnutie, premiestňovanie zeminy na miesto uloženia,

- ukladanie a rozhŕňanie zeminy,

- spiatočná jazda na miesto ťažby.

Pravidlá ekonomickej práce

Práca je najhospodárnejšia vtedy, ak sa stroj používa na ťažbu (rozpojovanie) zeminy a čo najmenej na jej premiestňovanie. Ekonomická hranica premiestňovania zeminy je maximálne 60 až 80 m (v prípade U-radlice do 100 m). S narastajúcou vzdialenosťou dochádza k „stratám“ zeminy a výkonnosť stroja klesá.

Zásadou ekonomickej práce je ťažba horniny plošne v tenších vrstvách. Takto sa dosahuje väčšia presnosť záberovej plochy (tolerancia nepresnosti záberu od ideálnej roviny je ±5 cm), nepreťažuje sa motor, rovnaký výkon ťažby sa dosiahne pri nižšej spotrebe paliva a predlžuje sa životnosť a prevádzkyschopnosť stroja.

Nevyhnutné je dodržovanie výkonového a kapacitného odporúčania výrobcu stroja, teda nasadenie stroja konkrétnej veľkosti na práce zodpovedajúceho rozsahu, ako aj bezpečnostných pokynov, nariadení výrobcu a odporúčaní na technologické nasadenie daného typu a veľkosti stroja a tiež druhu použitého pracovného zariadenia.

Správny výber typu dozéra

Pri výbere konkrétnych typov dozérov a ich veľkostí na konkrétny rozsah prác alebo zaradenie do pracovných zostáv treba vychádzať z technologických, organizačných a ekonomických hľadísk. Voľba správneho druhu stroja je závislá od:

- druhu a veľkosti stavby, druhu a rozsahu prác, ktoré bude stroj počas svojho nasadenia vykonávať,

- charakteru a technických parametrov strojov, ktoré budú pracovať v zostave,

- charakteru pracovnej činnosti, najmä zloženia zeminy, stupňa jej rozpojiteľnosti, hladiny spodnej vody a pod.,

- priestorového rozloženia a situačného riešenia terénu,

- časov realizácie diela,

- postupnosti stavebných prác a zvolených technológií realizácie diela,

- technických parametrov stroja, jeho výkonnosti a predpokladaného časového využitia.

Bezpečnosť prevádzky

V ostatnom období výrobcovia dozérov, ako aj iných typov mobilných pracovných strojov zo zákonných dôvodov a tiež z dôvodu konkurencieschopnosti svojich výrobkov venujú náležitú pozornosť komfortu obsluhy, vplyvu strojov na životné prostredie a otázkam bezpečnosti. Sú navrhnuté tak, aby z pohľadu ich celkovej bezpečnosti minimalizovali počet nebezpečenstiev, ohrození a rizík pri ich samotnom nasadení v prevádzke, pri údržbe, resp. opravách.

Keďže dozéry sú stroje, ktorých nadobúdacie náklady aj náklady na ich prevádzku sú pomerne vysoké, je dôležité klásť dôraz na efektívne riadenie ich prevádzky, výber vhodných technológií práce a vykonávanie predpísanej údržby jednotlivých uzlov a agregátov. Z uvedených ekonomických dôvodov treba, aby prevádzkovatelia strojov venovali pozornosť nielen strojom samotným, ale aj kvalite a odbornosti obsluhujúceho personálu, jeho pravidelnému školeniu a vzdelávaniu odpovedajúcemu rastu kvalitatívnej úrovne strojov. Vzdelávanie obslúh mobilných pracovných strojov a pracovníkov riadiacich ich činnosť alebo nasadenie strojov zabezpečujú nielen výrobcovia, ale aj odborné vzdelávacie inštitúcie alebo predajné a servisné pracoviská. Pre túto vzdelávaciu činnosť sú určujúce zákonné nariadenia a vyhlášky Ministerstva výstavby a regionálneho rozvoja SR a Národného inšpektorátu práce pri Ministerstve práce, sociálnych vecí a rodiny SR.

doc. Ing. Ladislav Gulan, PhD.

Foto: archív autora, Phoenix Zeppelin

Autor pôsobí v Ústave dopravnej techniky a konštruovania na Strojníckej fakulte STU v Bratislave.

Článok bol uverejnený v časopise Stavebné materiály.