Grader – kolesový stroj s vlastným pohonom

Súčasťou takmer každého projektu v stavebníctve sú zemné práce. Mali by sa vykonávať s požadovanou presnosťou. Upravený povrch by mal byť rovný, bez výstupkov a rýh. Skúsený strojník môže takéto práce vykonať aj s buldozérom. Na vytvorenie požadovanej konečnej úpravy je však vhodnejšie použiť gradery.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Gradery sú v podstate univerzálne traktorové stroje zvláštnej konštrukcie na kolesovom podvozku s veľkým rozstupom kolies. Tieto stroje sa môžu pohybovať rýchlosťou až 60 km/h a z hľadiska rýchlosti sa môžu dobre prispôsobovať konkrétnej práci. Dnes gradery predstavujú výkonné stroje, schopné vykonávať rôzne stavebné postupy a úlohy. Ich hlavnou charakteristikou je multifunkčnosť.

Základné časti gradera

Podľa druhu pohonu môžu byť ťahané (prívesné), návesné a motorové. Podľa spôsobu ovládania existujú gradery s hydraulickým alebo s mechanickým ovládaním. V súčasnosti sa využíva predovšetkým hydraulické ovládanie, ktoré je presnejšie a umožňuje využitie automatizovaného riadenia nivelety. Typické gradery majú tri nápravy. Menej časté sú malé štvorkolesové gradery.

Motor a kabína sa zvyčajne montujú nad dve zadné nápravy. Zadné dve tandemové nápravy sú hnacie, predná je prevažne riaditeľná, bez náhonu. Výrobcovia ponúkajú rôzne varianty konštrukčných riešení, ale základný princíp dizajnu gradera, rovnako ako rozsah jeho použiteľnosti, zostávajú približne rovnaké.

Na trhu možno nájsť rôzne modely graderov, ktoré sa klasifikujú podľa hmotnosti, výkonu a ponúkaných špecifických funkcií. Veľké projekty cestného staviteľstva v posledných rokoch vyžadujú robustné a ťažšie stroje a konfiguráciu ako trojnápravové stroje. Ako sa ukázalo, vykazujú vyššie ťažné sily a poskytujú lepšiu trakciu.

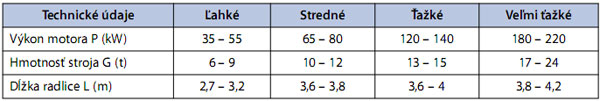

Gradery z pohľadu výkonu motora (kW), hmotnosti stroja a nadväznej dĺžky základnej radlice sa rozdeľujú na ľahké, stredné a ťažké.

Tab. 1 Rozdelenie graderov [1]

| Obr. 2 Typický trojnápravový grader – konštrukčné časti [2] 1 – hnacia jednotka – vznetový motor, 2 – tandemová náprava – hnacia, 3 – riaditeľná náprava, 4 – kabína vodiča, 5 – základný pracovný nástroj – radlica, 6 – dozérová radlica, 7– dva priamočiare hydromotory ovládania radlice, 8 – skriňový alebo rúrový rám, 9 – otočný veniec s vnútorným ozubením, 10 – rozrývacie zariadenie (tŕň, rozrývacia radlica) |

Prevodovka

Súčasné modely majú zvyčajne osem rýchlostí, štyri pre pohyb vpred a štyri rýchlosti pre pohyb vzad. Radenie rýchlostí je elektronické, čo vytvára ochranu motora. Jediná páka slúži na kontrolu rýchlosti, smeru jazdy a parkovacej brzdy. Na uľahčenie riešenia problémov má zabudovaný diagnostický konektor.

Pohon na tandemové nápravy môže byť aj čelnými ozubenými kolesami. Hydrodynamický pohon má hlavnú časť hydromenič, umiestnený medzi motorom a prevodovkou. Tento znásobuje krútiaci moment motora 3 až 4-krát. Prevodovka za hydromeničom má zvyčajne iba 3 až 4 prevodové stupne, ktoré postačujú pre všetky pracovné pohyby gradera v rozličných pracovných podmienkach. Výhody takéhoto konštrukčného riešenia sú nasledovné:

- jednoduchšie ovládanie zo strany vodiča,

- stúpajúce odpory pri práci stroja nepreťažujú motor, a tým neznižujú jeho výkon,

- používanie prevodoviek so stálym záberom kolies, ovládaných hydraulicky alebo pneumaticky,

- zníženie mechanických nárazov na časti stroja z dôvodu menšieho počtu radení prevodových stupňov.

Nevýhodou je nižšia účinnosť, a to iba 80 až 82 %, zatiaľ čo mechanický prevod má účinnnosť až 94 %. Hydrodynamický prevod sa uplatňuje u graderov s výkonmi motora nad 120 (kW). Sila na pracovný nástroj (základnú radlicu, respektíve ďalšie prídavné zariadenia) – prednú dozérovú radlicu a v zadnej časti rozrušovacie zariadenie so zubami (10) sa prenáša hydrostatickým obvodom s výstupom priamočiarymi hydromotormi.

Brzdy

Prevádzkové brzdy sú kotúčové, umiestnené v každom zo štyroch hnacích kolies. Sú uzavreté, mazané a chladené vzduchom. Prevádzkové brzdy sú kotúčové hydraulické, s kontrolou účinnosti, ktorá sa nachádza na štyroch tandemových kolesách, úplne uzatvorené a bezúdržbové. Systém má dva priečne brzdné obvody na súčasné brzdenie na oboch stranách. Zabezpečovací systém pre operátora je vizuálny aj zvukový. Parkovacia brzda sa aktivuje a deaktivuje hydraulicky. Brzdy dopĺňa vizuálny aj zvukový alarm. Brzdové komponenty sú vyhotovené bez použitia azbestu.

Hydraulické systémy

Hydraulický systém so snímačom zaťaženia motora znižuje spotrebu energie a pohonných látok. Regulačné ventily poskytujú vyvážený hydraulický tok a kontrola sa vykonáva s veľkou presnosťou a plynulosťou. Systém kontroly je usporiadaný podľa priemyselných štandardov. Vypínanie má ventily na zamedzenie preťaženia valcov zaťažovaných v týchto obvodoch: zdvíhanie kotúča, naklonenie radlice, kruhové zrovnávanie, naklápanie a otáčanie kruhového uchytenia radlice.

Ide o oceľový, masívny, zváraný skriňový alebo rúrový rám, ktorý (8) je kĺbovo uložený na prednej výkyvnej náprave (3) a hnacej náprave (2). Rozloženie hmotnosti stroja G (t) na nápravy trojnápravového gradera býva v pomere 40 : 60. Veľké rozpätie medzi nápravami umožňuje manipuláciu radlice (5) ako hlavného pracovného nástroja. [2]

Predná náprava

Predné kolesá sú uchytené na skriňovom alebo rúrovom ráme (8), na ktorom je zavesená aj radlica. Niektoré typy strojov majú rám kĺbovo lomený, čím sa zvyšuje ovládateľnosť stroja a zväčšuje rozsah pracovných operácií. Konštrukcia kolies umožňuje naklonenie o 18° na každú stranu okolo vertikálnej osi na zníženie bočného ťahu, keď pracuje v šikmej polohe, ako aj práce na rôznych výškových úrovniach, pri kopaní priekop, vytváraní klenieb a ďalších podobných úloh. Kombinácia týchto dvoch zariadení umožňuje ovládanie bez nadmernej zaťaženosti vodiča, takže môže svoju pozornosť zameriavať na polohu radlice. Stroj sa ovláda z kabíny vodiča, odkiaľ možno riadiť smer jazdy stroja a meniť polohu jeho prednej nápravy.

Kabína vodiča

Je umiestnená nad hnacou tandemovou nápravou. Aby sa brit a radlica dali dobre viesť, stroj má vytvorený vhodný tvar kapoty a veľké okná, ktoré zabezpečujú výbornú viditeľnosť vo všetkých smeroch.

Pohodlne odpružené sedadlo s bezpečnostným pásom, bezproblémové ovládanie a nízka hlučnosť vytvárajú veľmi vhodné pracovné prostredie. Všetky ovládacie prvky sú umiestnené v rozsahu 90° v zornom poli vodiča. Prístrojová doska zvyčajne obsahuje multifunkčný displej s ukazovateľom tlaku motorového oleja, teploty chladiacej kvapaliny a množstva paliva, ako aj monitorovanie prepravnej kontroly a elektronickej výbavy. V nastaviteľnom podstavci sa nachádzajú prepínače: uzávierka diferenciálu, výstražné svetlá, kombinované ukazovatele trúbenia a diaľkového svetla, ovládanie kúrenia a spínače pre osvetlenie a príslušenstvo. Táto konzola obsahuje aj štartovací kľúč. Spätné zrkadlá sú na oboch stranách a vnútro je vybavené konvexným spätným zrkadlom. Hladina hluku vo vnútri kabíny by podľa ISO 6394 nemala v priemere prekročiť 75 dB (uzatvorené kabíny).

Otočný veniec s vnútorným ozubením

V polovici gradera, na predĺženej časti traktora, sa nachádza veľké horizontálne kruhové zariadenie – otočný veniec.

Na otočnom venci (9) je upevnený základný pracovný nástroj – radlica (5), ktorá sa môže otáčať v uhle 360°. Má nastaviteľný uhol rezu úpravy, ktorý sa pohybuje na obidve strany až do 90°. Otočný veniec sa môže presúvať aj v pozdĺžnom smere. Radlica sa môže vysúvať aj vpravo alebo vľavo, mimo nápravu stroja, a ak je to potrebné v horizontálnej aj vertikálnej rovine. Takéto takmer neobmedzené možnosti pohybu sú výsledkom zložitého systému pripevnenia radlice k stroju. Toto umožňuje radlici dosiahnuť akúkoľvek pozíciu na vykonanie požadovanej práce. Dĺžka reznej hrany radlice sa pohybuje od 2,5 m do 4,5 m, výška 0,50 m až 0,60 m, predná hrana je mierne zaoblená a na spodnej strane sa nachádza rezná hrana – brit, ktorá je vymieniteľná. Pred prednou nápravou môže mať grader pomocnú radlicu (6) a v zadnej časti nosiča môže byť vybavený rozrývacím tŕňom (10) alebo rozrývacími hrablicami.

Radlica

Základným pracovným nástrojom je radlica (5), ktorá je umiestnená v spodnej časti za prednou nápravou. Je uchytená na rám pomocou otočného venca (9). Otočný veniec má kalené ozubenie na minimalizáciu opotrebenia. Je uchytený v šiestich nastaviteľných bodoch.

Dosky a bloky sú pokryté ochrannou vrstvou, aby nedochádzalo ku kontaktu kovu a aby sa zabezpečila maximálna životnosť.

Radlica sa ovláda pomocou hydromotorov (7) z kabíny vodiča. Poloha radlice, kolmá na smer jazdy stroja, sa využíva najmä na rozhŕňanie zeminy a presné urovnávanie povrchu pláne. Poloha radlice šikmo na smer jazdy stroja umožňuje posúvanie zeminy do strany, čo vyžaduje menší výkon motora ako na tlačenie.

Súčasne možno využívať viaceré funkcie, ako sú rotácie v kruhu, bočný pohyb rámu a sklon listu radlice. Ochrana pri kruhovom pohybe sa zabezpečuje nastaviteľným sklzom spojky, pričom vznikajú horizontálne sily, ktoré sa vyskytujú počas náročných aplikácií. Radlice majú v reznej hrane upevnený brit z kalenej ocele.

Predná dozérová radlica (6) je pracovným nástrojom na hrubšie zarovnávacie práce. Rozrušovacie zariadenie umiestnené v zadnej časti (10) má rôzny počet zubov. Môže byť umiestnené aj za hlavnou radlicou.

Využitie automatického nivelačného systému

Presné nivelačné práce možno radlicou realizovať vďaka elektrickému snímaniu pozdĺžnej nively vytýčenej tenkým napnutým drôtom alebo laserovým lúčom. Takto stanovená rovina sa prenáša do ovládacích systémov, ktoré dávajú impulz príslušným hydromotorom na ovládanie polohy radlice. Tým dochádza k presne stanovenej rovine nivelety.

Automatický nivelačný systém umožňuje optimálne využitie stroja a maximálne zvýšenie produktivity práce. Tento typ nivelácie je vhodný na úpravy veľkých plôch, ktoré sú vo vodorovnej rovine, pripadne sklonené v jednej alebo vo dvoch osiach s obmedzením pohybu stroja iba v osi stavebnej plochy. Hlavnou prednosťou tejto nivelácie je využitie senzora priečneho sklonu pri modelovaní vertikálnych oblúkov a možnosť kombinácie automatického priečneho sklonu s ultrazvukovým senzorom.

Všetky informácie zo snímačov sa sústreďujú v ovládacej skrinke, ktorá ich digitálne spracúva, porovnáva výsledky s požadovanými hodnotami a následne vysiela korekčné impulzy do hydraulického ovládača, aby vykonal korekčnú zmenu na správnom korekčnom hydraulickom valci. Výsledkom je automatické vedenie britu radlice gradera v požadovanej výške a v danom priečnom sklone, bez ohľadu na nerovnomerný pohyb stroja. Presnosť zarovnávania terénu je voliteľná podľa účelu. Možno nadstaviť jemný alebo hrubý stupeň korekcie.

Výhody automatického nivelačného systému

Hlavnou výhodou automatického nivelačného systému je:

- zvýšenie produktivity práce až o 50 % vďaka urýchleniu pracovných operácií stroja, pretože treba vykonať omnoho menej pracovných krokov ako pri ručnom ovládaní,

- minimalizácia pracovných pojazdov stroja vďaka milimetrovej presnosti,

- nepotrebnosť vykonávania kontrolného merania upravenej plochy,

- vytvorenie presných výškových a priečnych profilov pomocou inteligentnej elektroniky.

Voľba automatických nivelačných systémov

Automatizovaný systém nainštalovaný na stavebnom stroji totiž neustále porovnáva hodnoty zadané projektantom s existujúcim stavom a zadáva stroju korekcie, pomocou ktorých sa existujúci stav automaticky mení na projektovaný stav. Na trhu sú už bežne dostupné rozličné typy automatických nivelačných systémov, ktoré umožňujú:

- obojstranné riadenie výšky dvoma laserovými senzormi,

- obojstranné riadenie výšky dvoma laserovými senzormi a automatickým priečnym sklonom,

- riadenie pomocou automatického priečneho sklonu a laserového senzora,

- riadenie pomocou automatického priečneho sklonu a ultrazvukového senzora,

- riadenie automatickým priečnym sklonom,

- 3D-LPS riadenie motorizovanou totálnou stanicou,

- 3D-GPS riadenie satelitnou navigáciou,

- 3D-mm GPS – 3D riadenie satelitnou navigáciou s milimetrovou presnosťou.

Prídavné zariadenia

Najčastejším prídavným zariadením sú rozrývacie radlice, ktoré môžu byť umiestnené pod rámom gradera pred radlicou (5) alebo v zadnej časti, ako rozrývacie tŕne (10), prípadne radlice. Ovládanie je hydraulické, z kabíny vodiča. Rozrývacia radlica pod rámom gradera slúži na rozrývanie zeminy pred hlavným pracovným nástrojom – radlicou, čím umožňuje zväčšenie hrúbky upravovanej vrstvy zeminy a zmenšenie odporov pri práci stroja.

Rozrývacie tŕne v zadnej časti stroja sa využívajú na rozrývanie kompaktných hornín, a to na prvotnú prípravu terénu pred predbežným zrovnaním (prípadne odhrnutím) zeminy. Až následne sa vykonáva presné zarovnávanie, nakoľko rozrušená kompaktná zemina je zrnitá a väčšinou bráni presnému urovnaniu pri prvom pojazde.

V niektorých prípadoch sa využíva aj rozrývacia radlica, ktorá sa umiestňuje v prednej časti ako zámena prednej radlice. Táto radlica umožňuje rozrývanie zeminy zároveň s urovnaním rozrušenej vrstvy do požadovaného tvaru. Je však využiteľná len v menej kompaktných horninách.

Ďalším prídavným zariadením je takzvaná Clean lopata na sneh, ktorá svojím tvarom umožňuje odstraňovanie snehu z komunikácií. Montuje sa v prednej časti namiesto radlice.

Medzi prídavné zariadenia možno zaradiť aj nadstavec pre využitie automatického nivelačného systému. Patria sem napríklad laserový snímač, ultrazvukový senzor, senzor priečneho sklonu, rotačný senzor, senzor pozdĺžneho sklonu a hydraulický blok, vzdialené inteligentné ovládače, elektronický odpružený stožiar, odpružený stožiar a ďalšie, podľa zvoleného automatického nivelačného systému.

Použitie graderov

Gradery sa pri zemných prácach používajú najmä na drvenie a presun ornice, urovnávanie materiálu na požadovanú niveletu v tolerancii ±3 až 5 (mm), rozhŕňanie zemín do vrstiev pred hutnením, urovnávanie podkladových vrstiev vozoviek pred uložením asfaltových vrstiev, urovnanie plání v oblúkoch vozoviek, vytvorenie rovnej podkladnej plochy, zrovnávanie svahov až do 90° a plôch na úpravu plání, vytvorenie upravenej základovej pláne pred výstavbou budov, profilovanie a čistenie priekop, úpravu nespevnených ciest, podzemné banské práce, údržbu ciest v zimnom období pri odstraňovaní snehu, rozrúšanie hornín rozrývacími zubami a aj na odstraňovanie krovín z pastvín.

Údržba graderov [3]

Udržiavanie prevádzkyschopnosti strojov je hlavným predpokladom ich efektívneho využívania a výkonnosti. To vyžaduje dôslednú starostlivosť, ktorá spočíva v systematických údržbársko-opravárskych zásahoch. Tieto sa môžu realizovať aj ako preventívne zásahy, s cieľom predísť opravám väčšieho rozsahu a následným prestojom.

Kontrolná prehliadka sa vykonáva, aby sa predišlo haváriám. Vykonávajú sa také úkony, ktorými sa prekontroluje funkčnosť a technický stav stroja, hlavne tie časti, ktoré zabezpečujú bezpečnosť prevádzky a osôb. O kontrole sa vykoná záznam aj s určenými opatreniami.

Medzi základné úkony údržby patrí:

- vonkajšie ošetrenie stroja, t. j. umytie a očistenie,

- technická prehliadka,

- premazanie stroja podľa mazacieho plánu,

- výmena, prípadne doplnenie olejov a prevádzkových kvapalín, výmena a očistenie filtrov, odkalenie vzduchovej sústavy, skupín a podskupín stroja,

- dotiahnutie spojovacích častí (skrutiek, matíc a pod.),

- kontrola strojných častí (hlučnosť, vibrácie, neprípustné zohrievanie, netesnosti spôsobujúce unikanie mazacích a prevádzkových kvapalín), ich nastavenie, výmena súčiastok s kratšou životnosťou,

- kontrola chodu stroja naprázdno a pri zaťažení,

- uskladnenie stroja, súčiastok a ich konzervácia,

- vykonanie predpísaných záznamov v kontrolnej knihe stroja prípadne v prevádzkovom denníku.

TEXT: prof. Ing. Ivan Hyben, PhD.

FOTO: autor, Pavel Svoboda

Autor pracuje ako riaditeľ Ústavu technológií, ekonomiky a manažmentu stavieb Stavebnej fakulty Technickej univerzity v Košiciach.

Literatúra:

1. Cais Ľ.: Stavebné stroje. Elfa Košice 2001

2. Cais Ľ., Hyben I.: Stavebné stroje na zemné a skalné práce. Elfa Košice 2002

3. Cais Ľ., Hyben I.: Mechanizátor stavebnej firmy. Stavebný trh 2007

4. Internet: www stránky výrobcov strojov – Caterpillar, Volvo Construction Equipment, Hitachi Construction Machinery, OAO Briansk Arsenal

Článok bol uverejnený v časopise Stavebné materiály.