Nízkoteplotné asfaltové zmesi – je penoasfalt ekvivalentom horúcich zmesí?

V predchádzajúcich článkoch cyklu o nízkoteplotných asfaltových zmesiach (NAZ) sme sa zaoberali tým, o čo vlastne ide a zmenami v súvislosti s novým TKP 41. Venovali sme sa spôsobom výroby NAZ a skúsenostiam skupiny COLAS s touto technológiou na Slovensku. V tomto záverečnom článku predstavíme výsledky štúdií, ktoré sa vykonali v rámci skupiny COLAS na Slovensku či v iných krajinách alebo na ktorých táto skupina participovala. Aby sme neboli ďaleko od reality a uväznení v laboratóriách, budeme hovoriť aj o terénnych skúškach a ich výsledkoch.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Je penoasfalt ekvivalentom horúcich zmesí?

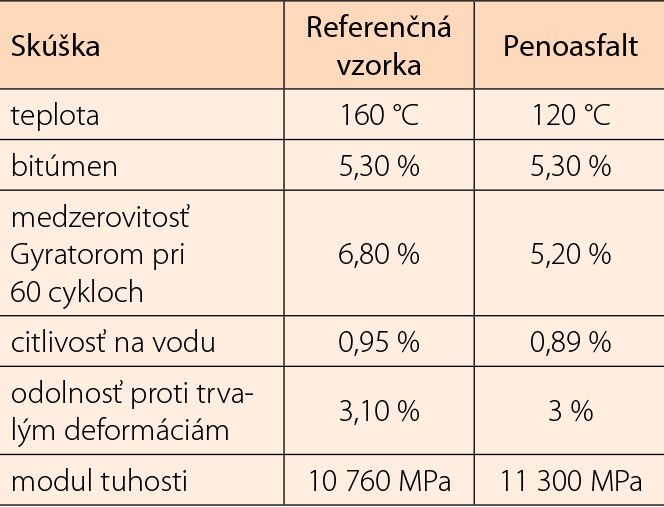

Je! Medzi technikmi však platí dobre známe „kto má argument, nemôže sa mýliť“, preto neskončíme článok jednoslovnou odpoveďou. Na počiatku jej hľadania sme sa venovali testovaniu v laboratóriách. Porovnávali sme tradičné zmesi so zmesami vyrobenými technológiou speňovania. Cieľom bolo zistiť, či dochádza k pozitívnej alebo negatívnej zmene niektorej z úžitkových vlastností asfaltových zmesí. Porovnávali sme vlastnosti pri použití zhutňovania Marshallových vzoriek aj vzoriek podľa francúzskej normy – zhutňovanie Gyratorom. Podobným spôsobom sme vo viacerých krajinách (okrem iného aj v USA) porovnávali aj ďalšie úžitkové vlastnosti. Po potvrdení zistenia, že nedochádza k zhoršovaniu sledovaných vlastností, sme pristúpili k aplikácii technológie v cestárskej praxi a spravili niekoľko pokusných úsekov/stavieb.

|

| Obr. 1 Spenený asfalt |

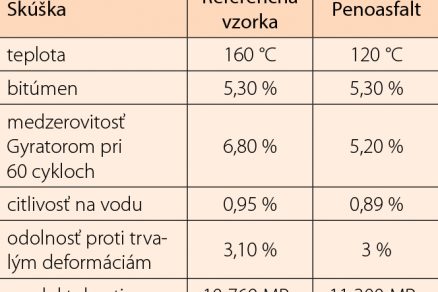

Na základe rozsiahlych skúšok, ktoré sme pri zavádzaní penoasfaltových zmesí vykonali, môžeme konštatovať, že výsledné fyzikálno-mechanické parametre ich sledovaných vlastností sú rovnocenné s adekvátnymi typmi tradične vyrábaných asfaltových zmesí. Porovnanie úžitkových vlastností ekvivalentných zmesí vyrobených tradičnou technológiou a technológiou speňovania je uvedené v tab. 1.

| Tab. 1 Porovnanie úžitkových vlastností ekvivalentných zmesí vyrobených tradičnou technológiou a technológiou speňovania |

|

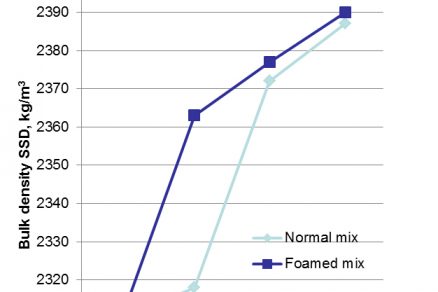

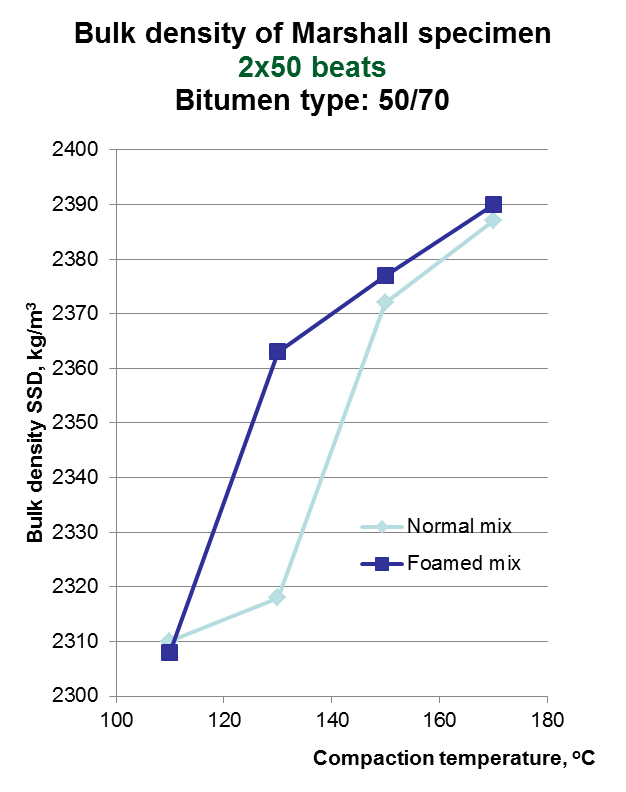

V ďalšom z pokusov vykonaných v laboratóriách COLAS v Budapešti sa zisťovala maximálna objemová hmotnosť asfaltových zmesí (tradičnej a penoasfaltu) pri rôznych teplotách, a to použitím Marshallovej metódy. Výsledky prezentujeme na obr. 4 a 5.

|

| Obr. 4 Objemová hmotnosť Marshallových telies pri 50 úderoch s použitím CA 50/70 |

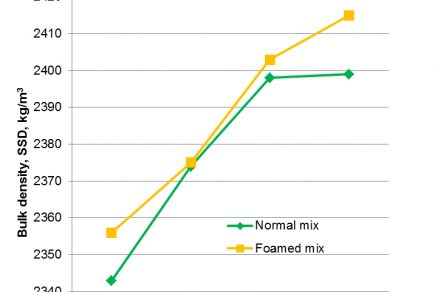

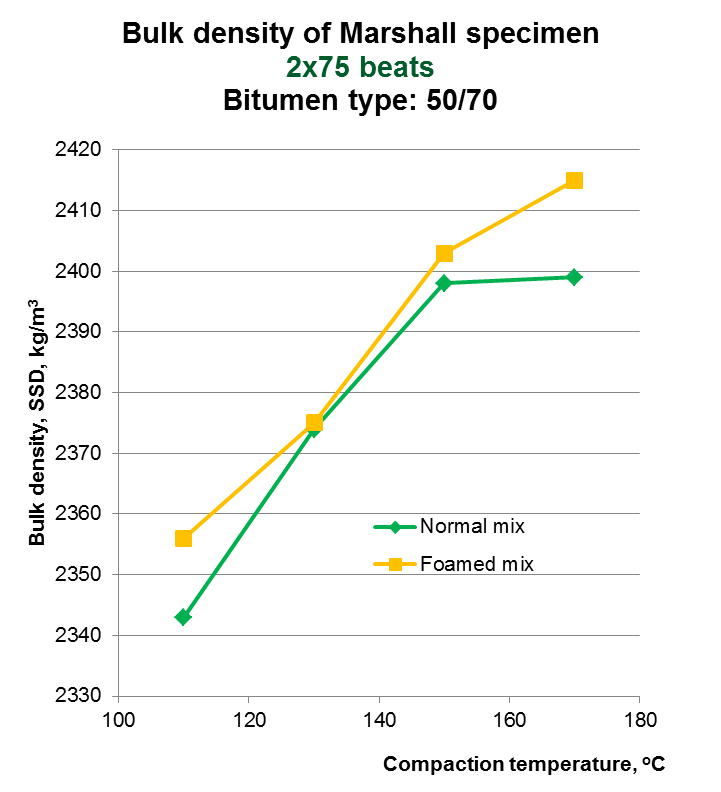

Z obr. 4 vyplýva, že technológia speňovania umožňuje dosiahnuť rovnaké objemové hmotnosti pri „limitných“ teplotách konvenčných zmesí, povedzme 110 a 170 °C. V medziľahlých teplotách (najmä okolo 130 °C) umožňuje penoasfalt dosiahnuť podstatne vyššie objemové hmotnosti. To indikuje lepšiu spracovateľnosť spôsobenú nižšou viskozitou. Na obr. 5 vidieť, že penoasfalt rozhodne neznižuje objemové hmotnosti. Pri použití 75 úderov (na zmesi Dmax 11 mm) vidieť, že síce v stredovej oblasti teplôt nemožno pozorovať výrazné zlepšenie oproti konvenčnej zmesi, no vždy umožňuje lepšie zhutnenie, obzvlášť v oblastiach „limitných“ teplôt.

|

| Obr. 5 Objemová hmotnosť Marshallových telies pri 75 úderoch s použitím CA 50/70 |

Výsledky skúšok realizovaných na Slovensku reprezentujú vzorky vyrobené na obaľovacích súpravách, ktoré boli bezprostredne po výrobe umiestnené do vopred vyhriatej sušičky v laboratórnom vozidle a odvezené do skúšobného laboratória.

Z penoasfaltovej zmesi sa hneď po príchode do laboratória vyrobili pri teplote 130 °C skúšobné vzorky (Marshallove telieska). Tá istá zmes sa nechala vychladnúť a na druhý deň sa opätovne zohriala (tentokrát však na teplotu 150 °C) a aj z nej sa vyrobil rovnaký počet vzoriek. Na základe týchto výsledkov môžeme konštatovať, že pri rovnakej zhut-ňovacej práci je objemová hmotnosť penoasfaltovej zmesi v priemere o 0,7 % nižšia ako objemová hmotnosť klasickej zmesi. Tento posun sa prejaví aj na zvýšenej medzerovitosti Marshallových teliesok pripravených z penoasfaltových zmesí.

|

| Obr. 3 Laboratórna speňovacia zostava |

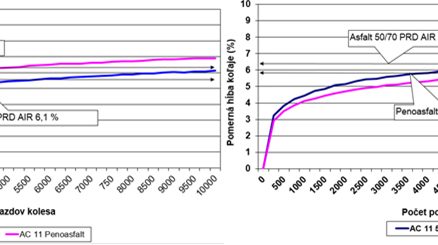

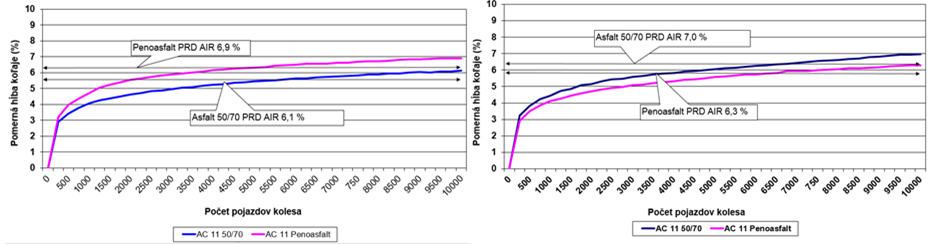

Spoločnosť VUIS-CESTY, s. r. o., overila v rámci projektu APVV vplyv penoasfaltu na odolnosť NAZ proti tvorbe trvalých deformácií, aj keď zatiaľ iba na dvoch rôznych zmesiach typu AC 11 obrus 50/70 II, vyrobených na dvoch rôznych obaľovacích súpravách. V platných KLAZ 1/2010 sa pri asfaltových zmesiach II. kvalitatívnej triedy nešpecifikuje požiadavka týkajúca sa tohto parametra. Dosiahnuté výsledky na obr. 6 sú uvedené ako porovnanie zmesi vyrobenej technológiou penoasfaltu a štandardne vyrobenej asfaltovej zmesi. Vzorky boli vyrobené (všetky zmesi) pri teplote 150 °C. Z dosiahnutých výsledkov vyplýva, že rozdiely medzi hodnotami maximálnej pomernej hĺbky vyjazdenej koľaje PRDAIR (%) sú menšie ako 15 %, pričom v jednom prípade sú priaznivejšie výsledky na zmesi z penoasfaltu a v druhom na štandardnej zmesi.

|

| Obr. 6 Odolnosť proti trvalým deformáciám zmesí AC 11 O vyrobených konvenčným spôsobom a technológiou speňovania |

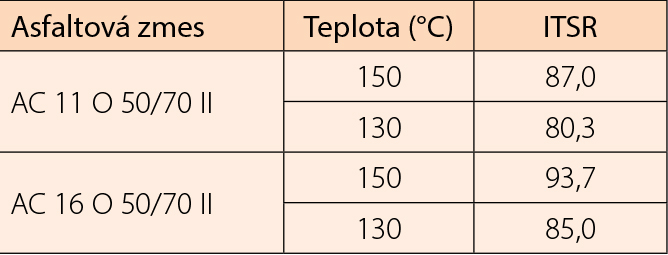

V súlade s uvedeným je aj citlivosť na vodu (tab. 2), ktorá je pri overených penoasfaltových vzorkách mierne nižšia v porovnaní so štandardne pripravenými vzorkami, avšak všetky dosiahnuté výsledky vyhovujú požiadavke platných KLAZ s veľkou rezervou.

| Tab. 2 Porovnanie citlivosti na vodu pri dvoch zme-siach AC 11 a AC 16 vyrobených konvenčným spôsobom a technológiou speňovania |

|

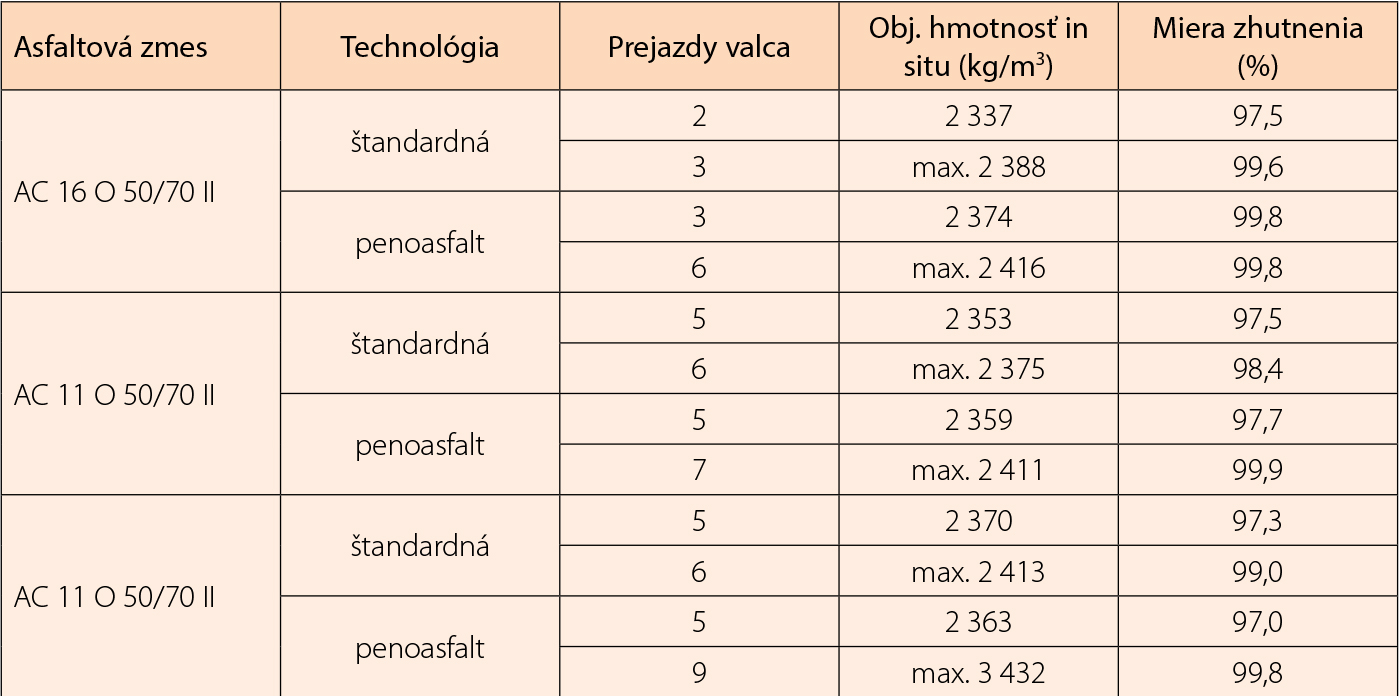

Zo zrealizovaných komparatívnych zhutňovacích pokusov (tab. 3) sa zistilo, že na dosiahnutie minimálnej požadovanej miery zhutnenia je potrebný rovnaký počet prejazdov, prípadne je potrebné zrealizovať o jeden prejazd navyše. Všetky pokusy však preukázali, že v konečnom dôsledku možno s penoasfaltovou zmesou dosiahnuť vyššie maximálne miery zhutnenia.

| Tab. 3 Zhutňovacie pokusy vs. objemové hmotnosti štandardných zmesí a penoasfaltu pri 150 °C |

|

Záver

Je teda penoasfalt ekvivalentom horúcich zmesí? Je! Avšak s jedným spresnením. Je ich ekologickejším ekvivalentom, keďže znižuje spotrebu primárnej aj sekundárnej energie a zároveň sa uplatnením tejto technológie znižujú emisie (napr. CO o 64 % a NOx o 19 %), ako to preukázala štúdia skupiny COLAS v USA (Missouri 2009 až 2010).

TEXT: Dr. Peter Briatka, MBA, Ing. Jana Olšová, Bc. Daniel Gabona

FOTO A OBRÁZKY: archív autorov

Peter Briatka je technický riaditeľ spoločnosti COLAS SK, Košice. Jana Olšová pôsobí na SvF STU v Bratislave. Daniel Gabona pôsobí na SvF TUKE v Košiciach a je stážista v spoločnosti COLAS SK.

Literatúra

1. Carbonneau, X., et al.: Energeticky ekonomické environmentálne asfaltové zmesi, Seminár Ivana Poliačka, 2008

2. Polakovič, Ľ.: Správa o riešení projektu APVV za rok 2013 – Asfaltové zmesi s nižšou energetickou náročnosťou a s menšou záťažou pre životné prostredie.

3. Polakovič, Ľ.: Správa o riešení projektu APVV za rok 2014 – Asfaltové zmesi s nižšou energetickou náročnosťou a s menšou záťažou pre životné prostredie.

4. Michaut, J. P.: Warm asphalt concretes in France, 2015.

5. http://www.developpement-durable.gouv.fr/IMG/pdf/Convention_urbanisme.pdf.

6. http://www.ssc.sk/sk/Technicke-predpisy/Zo-znam-TKP-a-KL.ssc.

7. Dupuy, J. P., Abaffyová, Z.: Peno-Asfaltové zmesi, Výstavba a rehabilitácia asfaltových vozoviek, Podbanské, 2015.

8. TKP 6: Hutnené asfaltové zmesi.

9. TKP 41: Nízkoteplotné asfaltové zmesi.

10. Shell Bitumen Handbook: Riversdell House, Chertsey, 1991.

11. Shrnutí rakouských zkušeností: Inovace asfaltů – které výrobky jsou vhodné? Silnice mosty, 3/2016, Sdružení pro výstavbu silnic, Praha, 2016.

12. Polakovič, Ľ.: Správa o riešení projektu APVV za rok 2014 – Asfaltové zmesi s nižšou energetickou náročnosťou a s menšou záťažou pre životné prostredie.