Technológia výstavby tunela Svrčinovec

Trojmedzie je miesto na Kysuciach v severnej časti Slovenska, kde sa stretávajú hranice troch štátov a kde sa koncom roka 2013 začala slávnostným poklepaním základového kameňa výstavba diaľnice D3 Svrčinovec – Skalité. V tomto náročnom kopcovitom teréne sa na začiatku úseku, hneď za diaľničnou križovatkou D3 a R5, nachádza jednorúrový diaľničný tunel Svrčinovec s celkovou dĺžkou 420 m. Cieľom článku je priblížiť technológiu jeho výstavby, ako aj súčasný stav prác, a najmä samotnú organizáciu pri razení tunela.

Na začiatku diaľničného úseku, nad obcou Svrčinovec, tvoria územie prevažne pasienky, poľnohospodárska pôda a čiastočne les. V týchto miestach sa nachádza malý kopec, ktorý miestni obyvatelia poznajú pod názvom Košariská (618 m n. m.). V dolnej časti jeho masívu sa realizuje výstavba síce krátkeho, ale o to dôležitejšieho tunela Svrčinovec (420 m), ktorý je súčasťou diaľničného úseku D3 Svrčinovec – Skalité. Tento novovznikajúci úsek nie je len súčasťou európskeho multimodálneho koridoru, ktorého účelom je previesť tranzitnú osobnú a nákladnú dopravnú premávku cez územie Slovenska, ale najmä diaľničného ťahu D3 Hričovské Podhradie – štátna hranica SR/PR, ktorý má zabezpečiť dopravné prepojenie hlavného mesta a juhozápadných oblastí Slovenska s Kysucami a nadväzne s Poľskou republikou. Doprava v tomto úseku vedie momentálne po cestách I/11 a I/12, pričom takmer všade prechádza zastavanými územiami obcí Svrčinovec, Čierne a Skalité, takže negatívne ovplyvňuje dotknutých obyvateľov hlukom, exhalátmi a zvýšeným nebezpečenstvom kolízií s motorovými vozidlami.

Výstavba celého diaľničného úseku sa realizuje v polovičnom profile s dočasnou obojsmernou premávkou. Výnimku tvorí len diaľničná križovatka D3 a R5, ktorá sa stavia v plnom profile. Úsek má celkovú dĺžku 12,28 km a zahŕňa 24 mostov a dva tunely. V rámci tunela Svrčinovec sa v pravom jazdnom páse vybudoval tunel kategórie 2T – 8,0 s návrhovou rýchlosťou 80 km/h podľa STN 73 7507 a dočasnou obojsmernou premávkou. V mieste ľavej tunelovej rúry sa vyrazila úniková štôlňa. Súčasťou tunela je aj jedno priechodné priečne prepojenie medzi tunelovou rúrou a únikovou chodbou, ktoré slúži ako chránená úniková cesta. Zhotoviteľom úseku je Združenie D3 Svrčinovec – Skalité, ktorého členmi sú firmy VÁHOSTAV – SK, a. s., Žilina (ako vedúci člen), Doprastav, a. s., Bratislava, STRABAG, s. r. o., Bratislava a Metrostav a.s. Praha. Zhotoviteľom tunela Svrčinovec je VÁHOSTAV – SK, a. s., Žilina v spolupráci s projekčnou kanceláriou Basler & Hofmann Slovakia, s. r. o., Bratislava.

Inžinierskogeologické a hydrogeologické pomery

Záujmové územie v okolí tunela Svrčinovec patrí na základe geomorfologického členenia Slovenska do oblasti Západných Beskýd. Celé územie je súčasťou geomorfologického celku Jablunkovské medzihorie. Z geologického členenia je územie súčasťou Vonkajších Západných Karpát. Jeho horninový masív je budovaný magurským príkrovom (Zlínskymi vrstvami), tieto vrstvy majú hrúbku 500 – 1 000 m. Vsetínske vrstvy, ktoré sa nachádzajú v území tunela, sa vyznačujú prevahou hrubých vrstiev siltovitých ílovcov s lavicami jemno- až strednozrnných pieskovcov s glaukonitom. Severne od Čadce prevládajú v súvrství hnedozelené, tenkolaminované až tenkodoskovité vápnité ílovce. Vo vrstvách ílovcov sa vyskytujú vrstvičky jemnozrnných až siltovitých, laminovaných pieskovcov s muskovitom.

Z hľadiska posúdenia výstavby na hydrogeologické pomery v záujmovom prostredí majú najväčší význam geologicko-tektonické pomery, klimatické pomery, sklon a reliéf územia, charakter a hrúbka pokryvných útvarov a hrúbka zvodnenej vrstvy. Na základe týchto podmienok a hydrogeologickej rajonizácie sa predmetné územie zaradilo do rajónu paleogénu. Z toho vyplýva, že podzemné vody sú charakterizované flyšovým súvrstvím, kde je kolmo na vrstvy minimálna priepustnosť. Preto má podzemná voda povrchový pôvod a do horninového prostredia sa dostáva infiltráciou zrážkových vôd. Na základe týchto skutočností bolo pri výstavbe potrebné venovať zvýšenú pozornosť technologickej vode, aby zbytočne nedochádzalo k degradovaniu ílovcov v masíve.

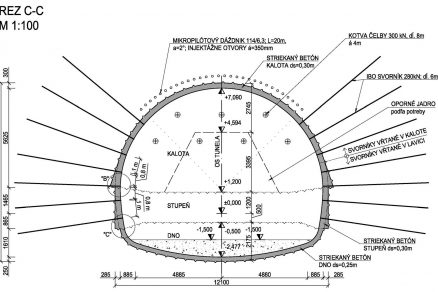

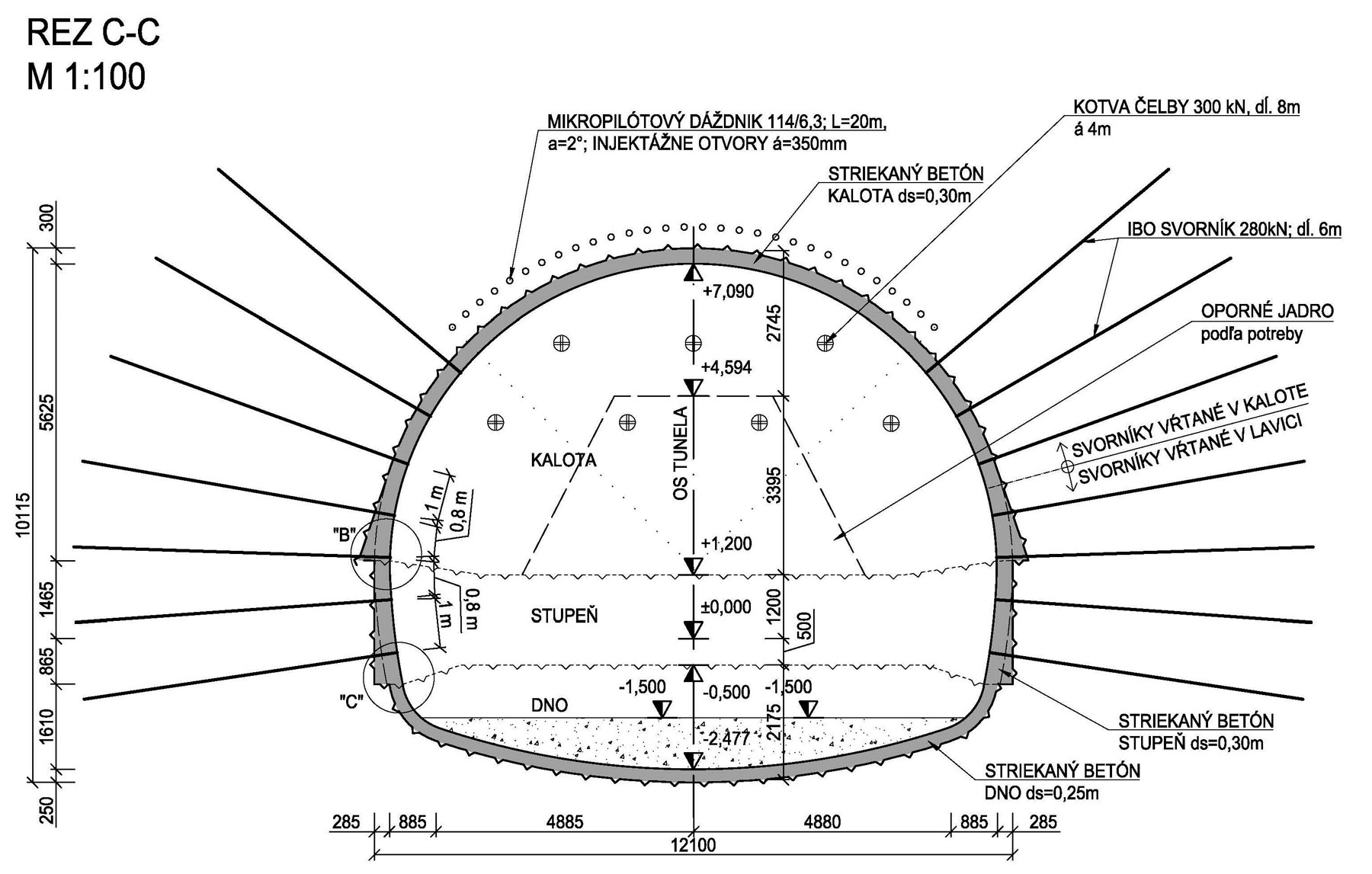

Obr. 1 V nestabilných geologických podmienkach, aké sa javili najmä v predportálovej oblasti, sa navrhla vystrojovacia trieda 7/3.

Primárne ostenie

Vzhľadom na to, že súťaž na realizáciu bola vypísaná v režime „navrhni a postav“ s definovaním zmluvných podmienok podľa žltej knihy FIDIC, zhotoviteľ sa v spolupráci s projektantom rozhodol na základe všetkých dostupných informácií optimalizovať technické riešenie aj samotný postup výstavby. Preto sa pri návrhu technologických tried výrubu na zabezpečenie stability samotného výrubu snažili spoločnými silami využiť všetky známe skutočnosti vyplývajúce z inžinierskogeologického prieskumu a hydrogeologických pomerov. Do najťažších geotechnických podmienok tak navrhli technologické triedy výrubu 7/3, 7/2, 7/1; tieto triedy boli navrhnuté najmä do portálových úsekov a do predpokladaných tektonických porúch. V miestach za portálovými úsekmi a v miestach, kde to geologické podmienky dovolili, sa navrhli triedy výrubu 6/2, 6/1. V úsekoch, kde sa podľa geológie mali nachádzať pevné horniny tvorené najmä vrstvami zdravého pieskovca, sa navrhli technologické triedy výrubu 5/2, 5/1, 4/1.

V nestabilných geologických podmienkach, aké sa javili najmä v predportálovej oblasti, sa navrhla vystrojovacia trieda 7/3 (obr. 1). Pred začatím razenia sa vytvoril mikropilótový dáždnik z oceľových rúr 114/6,3 s dĺžkou 20 m, ktorý slúžil ako vopred hnaná výstuž. V tejto triede sa zrealizovalo aj kotvenie čela razenia sklolaminátovými kotvami s dĺžkou 8,0 m. Ostenie tvorené striekaným betónom triedy C 20/25 malo v tomto prípade hrúbku 0,3 m. V rámci ostenia sa použila ešte dvakrát oceľová sieť ø 8/100 × 100 a do každého záberu aj jeden priehradový nosník. Dĺžka samotného záberu bola 0,8 m. Pri razení v portálových oblastiach bolo potrebné čo najskôr uzatvoriť ostenie (dokončiť spodnú klenbu), aby sa predišlo veľkým deformáciám nadložia. S pribúdajúcimi metrami a so zlepšovaním geotechnických pomerov smerom od portálu sa postupne menili vystrojovacie triedy a s tým súvisiace vystrojovacie prvky.

Napríklad, v rámci celého tunela sa použilo systematické kotvenie, pričom navrhnuté typy a dĺžky kotiev sa prispôsobili rôznym geologickým podmienkam. V miestach porúch alebo silne tektonicky narušenej skalnej horniny sa na vytvorenie stability masívu požili samozavrtávacie kotvy typu IBO s dĺžkou 6,0 m. V oblastiach s mierne tektonicky narušenou skalnou horninou sa použili horninové kotvy typu SN s dĺžkami 4,0 až 6,0 m. Vo vystrojovacej triede 5/2, ktorá bola v našom prípade tou najľahšou triedou, v ktorej sa razilo, sa na vopred hnanú výstuž použili oceľové ihly ø 25 s dĺžkou 3,0 m. V rámci tejto triedy sa do samotného ostenia znovu použila dvakrát oceľová sieť ø 6/150 × 150 a do každého záberu sa osadil priehradový nosník. Hrúbka striekaného betónu sa znížila na 200 mm a dĺžka záberu sa zväčšila na 1,7 m. Samotné rozhodovanie o spôsobe zabezpečenia výrubu, najmä o zmene vystrojovacej triedy, sa realizovalo priamo na čelbe za účasti geológa, zhotoviteľa a stavebného dozoru, následne sa zapísalo do stavebného denníka. Pri tomto rozhodovaní veľmi pomohlo aj to, že boli k dispozícii výsledky merania geotechnického monitoringu, ktoré boli v pomerne krátkom čase sprístupnené všetkým zúčastneným stranám na webovom portáli.

Obr. 2 Na vŕtanie vývrtov sa používal dvojlafetový vŕtací stroj Atlas-Copco Boomer L2C, resp. Atlas-Copco 282.

Razenie prebiehalo dovrchne zo západného portálu smerom na východ, s horizontálnym členením výrubu na kalotu, stupeň a dno, resp. protiklenbu. Dĺžka razenej časti tunela v jeho osi je 382,50 m. Samotné rozpojovanie hornín prebiehalo prevažne mechanicky tunelovým bagrom Liebherr 934, resp. CAT 328. Vyskytli sa však aj miesta, kde sa použili vrtno-trhacie práce, hoci ich zastúpenie bolo minimálne, tvorilo približne 10 % z celkového objemu prác. Na vŕtanie vývrtov (obr. 2) sa používal dvojlafetový vŕtací stroj Atlas-Copco Boomer L2C, resp. Atlas-Copco 282. Odťaženie sa realizovalo kolesovým nakladačom Volvo L180E, ktorý nakladal rúbaninu priamo do dumprov Volvo A25D, Volvo A25E, ktoré ju vyvážali na depóniu. Na aplikáciu striekaného betónu sa používalo striekacie zariadenie MEYCO Potenza, resp. Sprizmobil. Práce prebiehali nepretržite 24 hodín denne 7 dní v týždni. Za pomoci týchto strojov a s posádkami, ktoré boli k dispozícii, sa podarilo vyraziť tunel v plánovanom termíne a splniť tak časový míľnik stanovený verejným obstarávateľom.

Sekundárne ostenie

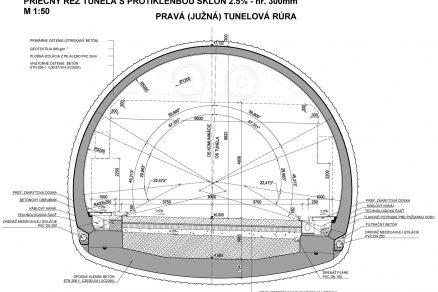

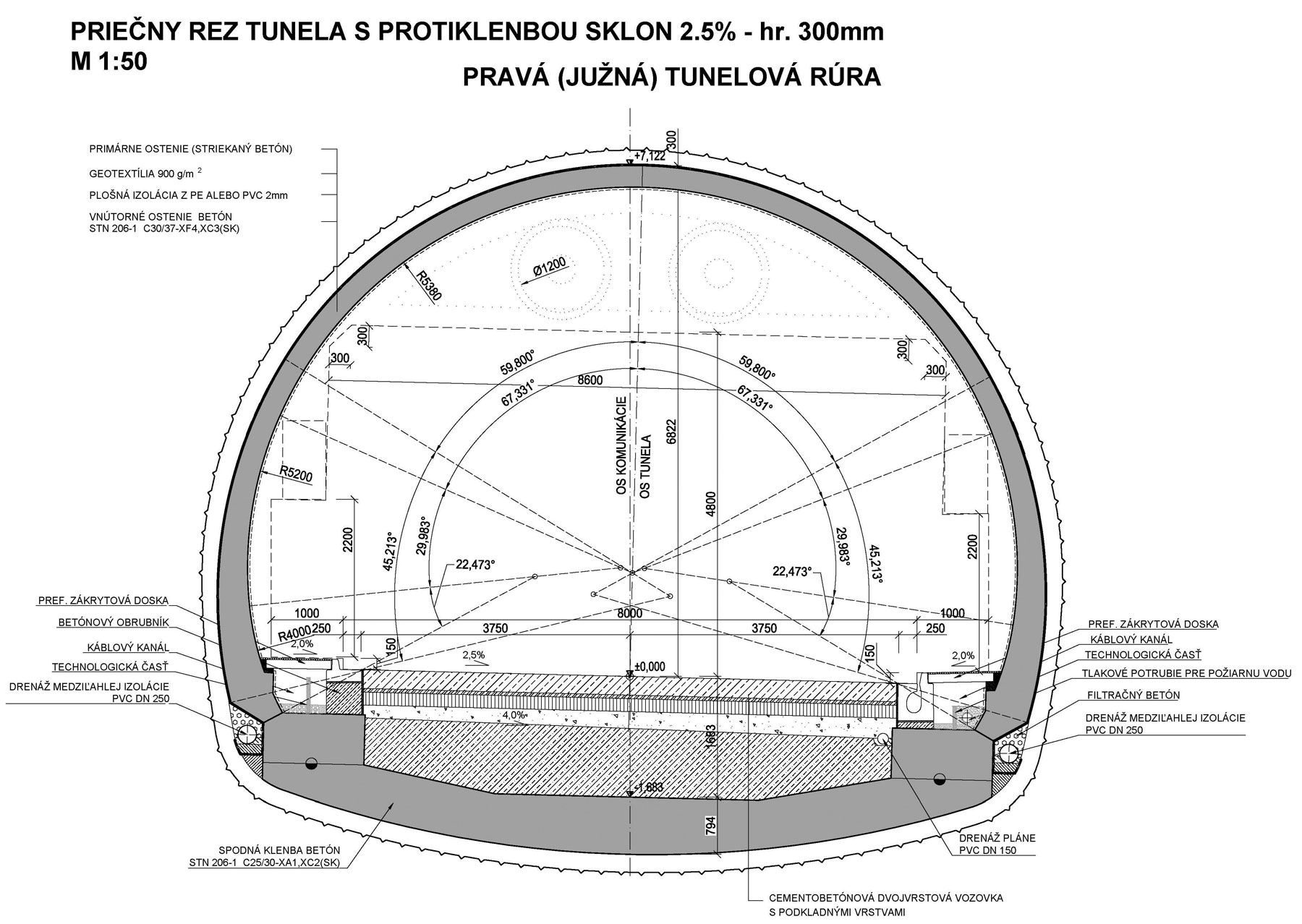

Po zrealizovaní primárneho ostenia a dosiahnutí maximálnych rýchlostí nárastu deformácie (stanovené v TKP 26 Tunely) a po profilácii primárneho ostenia tunela sa pristúpilo k realizácii sekundárneho ostenia tunela. Definitívne ostenie tunelovej rúry je zrealizované ako železobetónové z betónu triedy C 30/37 s hrúbkou ostenia 0,3 m vo vrchole klenby, ktorá sa smerom k päte zväčšuje (obr. 3). Betonáž tunela sa realizovala v dvoch etapách – betonáž protiklenby a betonáž hornej klenby tunela. V rámci razenej časti tunela sa zabetónovalo 32 blokov, v rámci hĺbenej časti sa zabetónovali štyri bloky. Všetky priečne pracovné škáry jednotlivých konštrukcií definitívneho ostenia (horná klenba, spodná klenba) museli spolu korešpondovať, čo bola jedna z požiadaviek obstarávateľa. Tolerancia sekundárneho (definitívneho) ostenia bola stanovená na ±30 mm.

Obr. 3 Definitívne ostenie tunelovej rúry je zrealizované ako železobetónové z betónu triedy C 30/37 s hrúbkou ostenia 0,3 m vo vrchole klenby, ktorá sa smerom k päte zväčšuje.

V celej dĺžke tunela je horné ostenie navrhnuté aj zrealizované ako vystužené. Typ vystuženia závisel od geotechnických parametrov jednotlivých kvázihomogénnych úsekov. Ostenie je vystužené atypickými oceľovými sieťami ø 8/150 × 150, prútovou výstužou s rôznym priemerom a pomocnými priehradovými nosníkmi. Pri všetkej výstuži sekundárneho ostenia sa použila oceľ triedy B 500 B. Minimálne krytie výstuže z vnútornej strany tunela je 50 mm. Realizáciou sekundárneho ostenia sa vytvoril jednotný, odolný, a najmä hladký povrch, ktorý bude počas prevádzky tunela nenáročný na údržbu a čistenie.

Hydroizolácia

Celý systém ostenia pravej tunelovej rúry bol navrhnutý a zrealizovaný ako sendvičová konštrukcia pozostávajúca z primárneho a sekundárneho ostenia. Medzi tieto dve ostenia je vložená drenážna a izolačná vrstva, ktorá pozostáva z geotextílie s minimálnou plošnou hmotnosťou 900 g/m² a hydroizolácie s minimálnou hrúbkou 2,0 mm. Hydroizolácia v tuneli je vybudovaná pomocou dáždnikovej izolácie, čo znamená, že v miestach, kde je spodná klenba, izolácia nie je zrealizovaná. Horninová voda sa odvádza cez drenážnu vrstvu hydroizolácie do postrannej drenáže DN 200 mm. Z toho dôvodu sa v tuneli nerealizovala stredová kanalizácia a drenážna voda je zvedená na portál tunela.

Úniková štôlňa

Paralelne s výstavbou pravej tunelovej rúry prebiehala aj výstavba únikovej štôlne. Z technického hľadiska bola úniková štôlňa navrhnutá a zrealizovaná tak, aby zodpovedala požiadavke dočasnej konštrukcie a spĺňala funkciu únikovej cesty podľa platných predpisov z hľadiska bezpečnosti a riadenia prevádzky. Pri návrhu veľkosti a tvaru priečneho rezu štôlne sa vychádzalo z rozmerových parametrov priechodného prierezu definovaného v STN 73 7507 Projektovanie cestných tunelov.

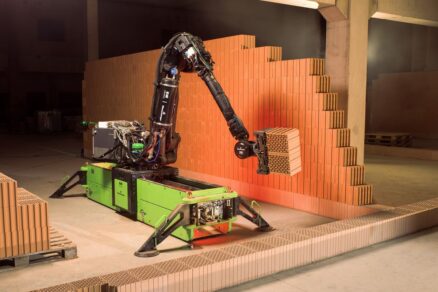

Obr. 4 Na rozpojovanie horniny sa pri razení použil unikátny tunelovací stroj SCHAEFF ITC 112.

Štôlňa sa budovala rovnakým spôsobom ako hlavná tunelová rúra, čiže dovrchným razením zo strany západného portálu. Dĺžka razenej časti únikovej štôlne v jej osi je 427,22 m. Pri technickom riešení razenia sa vychádzalo z geologického prieskumu a použil sa rovnaký spôsob návrhu vystrojovacích tried. Samotná výstavba prebiehala podobne, len v stiesnených podmienkach. Pri tejto príležitosti treba spomenúť, že na rozpojovanie horniny sa pri razení použil unikátny tunelovací stroj SCHAEFF ITC 112 (obr. 4) a na odvoz rúbaniny na skládku banské vozidlo PAUS PMKT 10,0. Ako definitívne ostenie sa aplikovala ochranná a zosilňujúca vrstva striekaného betónu triedy C 25/30 s hrúbkou 0,1 m s rozptýlenou nekovovou výstužou tvorenou plastovými makrovláknami z polypropylénu (PP). Táto vrstva má slúžiť na zlepšenie statickej únosnosti prierezu štôlne.

Obr. 5 Oproti navrhovanému množstvu sa pri samotnom razení využil menší počet vystrojovacích tried, čo takisto svedčí o náročnosti výstavby tunela.

Záver

V porovnaní s predpokladanými geologickými podmienkami zapracovanými do realizačnej dokumentácie prebiehalo razenie v náročnejších podmienkach, čomu zodpovedá aj iné zastúpenie vystrojovacích tried výrubu. Oproti navrhovanému množstvu sa pri samotnom razení využil menší počet vystrojovacích tried, čo takisto svedčí o náročnosti výstavby tunela (obr. 5). Vyhodnotiť tunel ako celok sa v súčasnosti ešte nedá, keďže stále prebiehajú práce na pridružených objektoch, ako sú drenážne odvodnenie, požiarny vodovod, káblovody, prevádzkovo-technologický objekt atď. Čo sa však týka projekčnej prípravy, samotného razenia a betonáže definitívneho ostenia, možno už teraz konštatovať, že z hľadiska organizácie výstavby a nasadenia kapacít išlo o náročnú realizáciu, nie však nezvládnuteľnú.

Text: Ing. Bohuš Bartko, Ing. Ivan Michale

Foto: VÁHOSTAV – SK, a. s.

Bohuš Bartko a Ivan Michale pôsobia v spoločnosti VÁHOSTAV – SK, a. s.

Literatúra

- Projektová dokumentácia tunela Svrčinovec – DRS, 3/2014. Basler & Hofmann Slovakia, s. r. o.

- Projektová dokumentácia tunela Svrčinovec – DP, 5/2008 Súťažné podklady, NDS, a. s.

- Inžiniersko-geologický prieskum tunela Svrčinovec. Súťažné podklady, NDS, a. s.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby