Problémy s priemyselnou podlahou?

V posledných rokoch sa vo väčšej miere vyskytujú poruchy priemyselných podláh. Priemyselná podlaha je konštrukcia, ktorá by sa mala navrhovať na špecifické podmienky prevádzky a zaťaženia. Podmienkam budúcej prevádzky by sa preto mal prispôsobiť nielen návrh materiálovej skladby a pevnosti vrstiev, ale aj kritériá hodnotenia kvality a tolerančné intervaly presnosti zhotovenia.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Priemyselnými podlahami sú všetky veľkoplošné podlahy v priemyselných, ale aj občianskych a bytových stavbách. Za priemyselnú podlahu možno dokonca považovať aj obslužné komunikácie alebo komunikácie statickej dopravy.

Z hľadiska zloženia priemyselných podláh možno zovšeobecniť, že prakticky vždy ide o rozlične (spôsobom a množstvom) vystuženú betónovú dosku, na ktorú sa môžu aplikovať ďalšie doplnkové vrstvy navrhnuté pre splnenie určitých špecifických požiadaviek kladených na podlahu.Požiadavky definuje buď stavebník, užívateľ, alebo projektant, respektíve orgán štátnej správy.

Časté chyby a poruchy priemyselných podláh

V prvom rade treba zadefinovať pojmy chyba a porucha. Chyba je vo všeobecnosti neželaný stav výrobku alebo konštrukcie, ktorý však neznemožňuje funkčnosť a užívanie (neznižuje funkčné parametre). Porucha je však taký stav výrobku alebo konštrukcie, ktorý podstatne mení funkčné parametre a dokonca môže viesť k obmedzeniu alebo úplnému vylúčeniu ďalšej funkčnosti alebo užívania v dôsledku nesplnenia jednej zo šiestich základných požiadaviek na stavby.

Hodnotenie závažnosti zisteného nedostatku podlahy musí zohľadňovať pôvodné projektové riešenie podlahy s ohľadom na požiadavky stavebníka respektíve budúceho užívateľa a reálny alebo želaný účel použitia podlahy. Je bežným javom, že počas výstavby alebo počas prevádzky dôjde k čiastočnej alebo celkovej adaptácii prevádzky a z nedostatku podlahy, ktorý by bol za projektovanej prevádzky klasifikovaný ako chyba, sa stáva porucha vyžadujúca sanáciu.

Akákoľvek chyba alebo porucha priemyselnej podlahy takmer so stopercentnou istotou súvisí s nosnou betónovou doskou podlahy. Súvisí to s tým, že často je práve betónová doska jedinou vrstvou podlahy, alebo ak sa realizujú doplnkové vrstvy, tie sa zvyčajne pevne spájajú s betónovou doskou, a to s ohľadom na vysoké zaťaženie alebo vysokú intenzitu prevádzky. V dôsledku pevného spojenia takzvaného spriahnutia sa prípadné vnútorné napätia v betónovej doske potom prenášajú aj do vrchných vrstiev podlahy. Vrchné vrstvy obvykle nemajú dostatočnú tuhosť, a preto sú náchylné na vznik takto vyvolaných chýb a porúch.

Rovinnosť povrchu

Prvým a najčastejšie sa vyskytujúcim nedostatkom je, že sa nedosiahne požadovaná rovinnosť povrchu podlahy. Z hľadiska prevádzky podlahy je významnejší parameter miestna rovinnosť povrchu podlahy, ktorá hodnotí odchýlky povrchu podlahy od určitej zrovnávacej horizontálnej roviny na úseku dĺžky 2 m [1].

Medzné odchýlky miestnej rovinnosti povrchu podlahy sa posudzujú podľa kritérií uvedených v STN 74 4505: 1987 Podlahy. Spoločné ustanovenia, a to s ohľadom na funkčné využitie priestoru. Podlahy v miestnostiach pre trvalý pobyt osôb majú povolenú medznú odchýlku 2 mm, ostatné miestnosti 3 mm a výrobné a skladovacie haly majú povolenú medznú odchýlku 5 mm. V prípade, že je nášľapná vrstva zhotovená z dlaždíc, hodnotí sa miestna rovinnosť medzi hranami dvoch susedných dlaždíc. Toto platí aj v mieste kontrakčných alebo dilatačných škár iných podláh. Medzné odchýlky pre podlahy v miestnostiach pre trvalý pohyb osôb, ako aj v ostatných miestnostiach, vo výrobných a skladovacích halách sú 2 mm.

Význam parametra miestnej rovinnosti rastie s dopravným zaťažením a/alebo s výškou manipulácie s bremenami. Ako príklad poslúži použitie vysokozdvižných vozíkov s malým rázvorom náprav a osovou vzdialenosťou kolies. Pri vysokom vyložení bremena sa výrazne prejavia zdanlivo malé odchýlky od miestnej rovinnosti. Pri odchýlke miestnej rovinnosti 5 mm na úseku 2 m a vyložení výšky 15 m sa odchýlka v tejto výške prejaví hodnotou 37,5 mm, čo môže spôsobovať problémy napríklad pri zakladaní tovaru do regálov.

Požiadavky na rovinnosť a miestnu rovinnosť podlahy môžu byť projektom predpísané prísnejšie s ohľadom na špecifikáciu prevádzky.

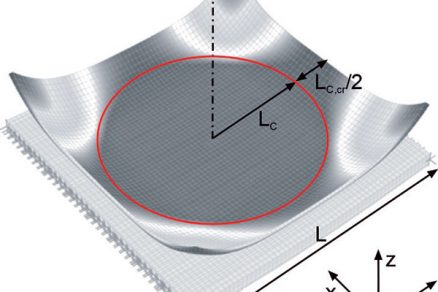

Zdvihnuté rohy

Druhým najčastejším nedostatkom priemyselných podláh sú zdvihnuté rohy jednotlivých kontrakčných celkov (betónových krýh) podlahy. Tento jav možno pozorovať prakticky vždy. K zdvihnutiu hrán a rohov kontrakčných celkov dochádza vplyvom nerovnomernej straty vlhkosti. Zatiaľ čo z horného povrchu betónovej dosky sa vlhkosť intenzívne vyparuje (zriedkakedy sa betón správne ošetruje), dolný povrch je prakticky úplne saturovaný, čím vznikajú ťahové napätia nerovnomerne distribuované po výške prierezu. Týmto mechanizmom sa do podlahovej dosky vnáša imperfekcia (odchýlka reálnej konštrukcie od ideálneho stavu).

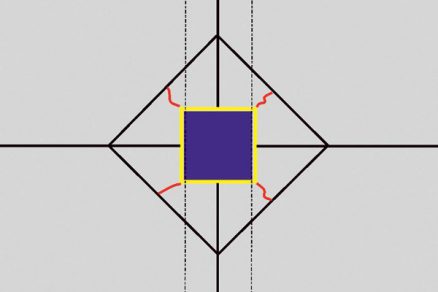

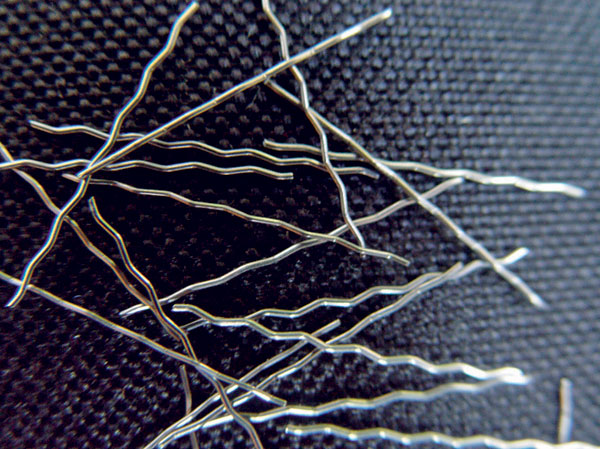

Fenomén zdvíhania hrán a rohov sa vo väčšej miere objavil so zavedením používania vláknobetónov. Vlákna (obr. 1) v betóne, vďaka ich vyššiemu mernému povrchu ako má bežná betonárska výstuž, začínajú spolupôsobiť s tuhnúcim betónom skôr a cementový tmel s tendenciou zmrašťovania vnáša do vláken napätie, ktoré by sa inak prejavilo vznikom jemnej siete zmrašťovacích trhliniek. Použitím vláken do betónu sa napätia vektorovo sčítavajú a prejavia sa hlavne deformáciou dosky.

|

|

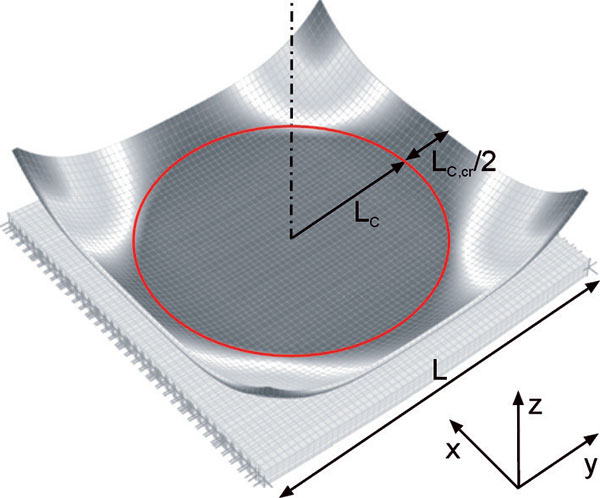

| Obr. 1 Oceľové výstužné vlákna | Obr. 2 Model zdvihnutia hrán a rohov dosky [2] |

Zdvihnutie hrán a rohov však závisí aj od úpravy podkladu dosky. S klesajúcim koeficientom trenia narastá zdvihnutie hrán a rohov pri rovnakej veľkosti kontrakčných celkov (obr. 2). So zdvíhaním hrán a rohov súvisí aj problém odlomených rohov kontrakčných celkov. Zdvihnuté rohy betónovej dosky sa často odlomia ako dôsledok skorého zaťaženia mladého betónu iba hmotnosťou pracovníka. K odlomeniu rohov dosiek môže dôjsť aj pri nedodržaní minimálneho predpísaného uhla zovretého dvomi škárami (určeného podľa spôsobu vystuženia), ako dôsledok vzniku takzvanej kĺbovej trhliny.

Trhliny

Ďalší nedostatok priemyselných podláh predstavujú trhliny. Trhliny akejkoľvek šírky sú rozhodujúcim faktorom v znižovaní životnosti konštrukcie. V cementových kompozitoch sa tvoria dve základné skupiny trhlín [4].

Statické trhliny vznikajú vplyvom stáleho alebo náhodilého statického alebo dynamického zaťaženia, prípadne vplyvom nedostatočnej úpravy podložia. V prípade výskytu takýchto trhlín treba posúdiť zaťaženie konštrukcie a citlivo zvážiť, či sa s daným zaťažením malo počítať pri projektovej príprave. Statické trhliny môžu vznikať aj pôsobením vibrácií technologických zariadení, ktoré nie sú dostatočne eliminované pružnými materiálmi. Analýzu vplyvu namontovanej technológie na vznik a rozvoj trhlín je vhodné vykonať meraním amplitúd a prevádzkových tvarov kmitania podlahy pri danej prevádzke.

|

|

| Obr. 3 Sieť jemných zmrašťovacích trhliniek | Obr. 4 Kontrakčné zmraštovacie trhliny |

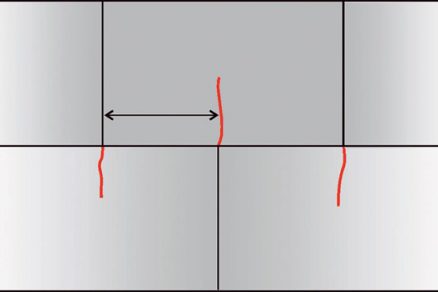

Nestatické trhliny sú dané samotnými vlastnosťami materiálu a, bohužiaľ, je nevyhnutné predpokladať ich vznik v každom betóne. Takéto trhliny bývajú ovplyvnené veľkým množstvom faktorov. Medzi ne patria receptúra betónu, podmienky a technológie realizácie a ošetrovania konštrukcie, percento vystuženia prierezu a v neposlednom rade priľnavosť k podkladu [5]. Prejavovať sa môžu sieťou jemných trhliniek (obr. 3), ktorých šírka a vzdialenosť sú dané najmä vodným súčiniteľom, intenzitou odparovania vody a spomínanou priľnavosťou k podkladu – ide o zmrašťovacie trhliny (vznik v prvých asi 8 hodinách). Druhým typickým prejavom sú priame (asi 70 mm hlboké) takzvané kontrakčné trhliny (obr. 4), ktoré sú výsledkom nevhodne zvolených kontrakčných škár alebo nevhodným načasovaním ich realizácie (po asi 12. hodine veku betónu). Spôsobené sú hlavne teplotným a vlhkostným gradientom medzi jadrom betónu a jeho povrchom.

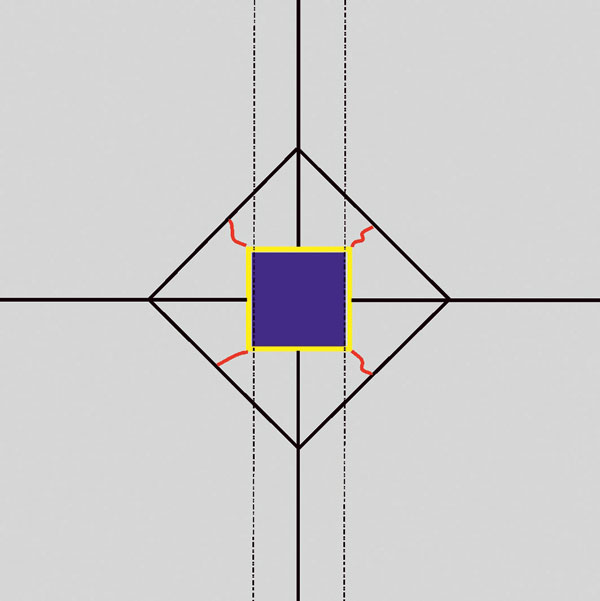

V zásade sa proti vzniku trhlín v betóne navrhujú a realizujú škáry. Možno realizovať škáry dilatačné, ktoré oddeľujú konštrukciu podlahy od zvislých a prestupujúcich konštrukcií alebo oddeľujú podlahu v mieste styku dvoch dilatačných celkov. Druhým typom škár sú škáry kontrakčné (zvyčajne rezané), ktoré predurčujú polohu zmrašťovacích trhlín v betóne. Poslednou skupinou sú pracovné škáry, ktoré upravujú styk dvoch miest s prerušenou betonážou. Absenciou alebo nedostatočným návrhom technologických škár alebo nesprávnou technológiou zhotovenia škár môže dochádzať k vzniku paralelných trhlín v ich blízkosti.

|

|

| Obr. 7 Poškodenie pracovnej škáry | Obr. 8 Poškodenie kontrakčnej škáry |

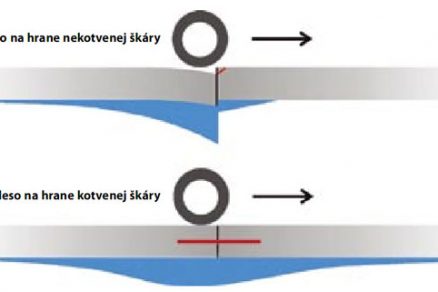

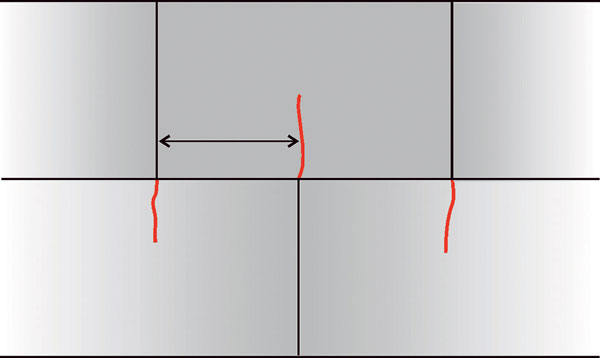

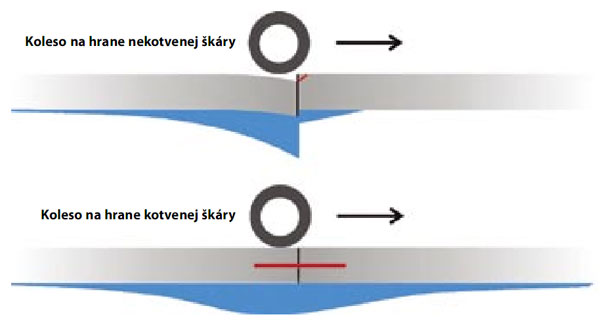

Drobenie alebo drvenie betónu

Často sa vyskytujúcim nedostatkom priemyselných podláh je aj drobenie respektíve drvenie betónu. Existujú dve možnosti. Buď dochádza k drobeniu betónu v blízkosti škár, respektíve v škárach, alebo v ploche betónovej dosky. Ak je drobením postihnutá škára (obr. 7 a 8), jeho príčinou je jej nesprávne zhotovenie. Vytvorením škáry (bez ďalších úprav) sa dve susedné betónové dosky správajú ako samostatné telesá a pri prejazde – presune zaťaženia z jednej dosky na druhú dochádza k ich vzájomnému pohybu (obr. 9). Ak je zaťaženie vyššie ako je takýto detail schopný preniesť, dôjde k porušeniu betónu v blízkosti hrany škáry. Ak sa drobenie betónu vyskytuje v ploche betónovej dosky predpokladá sa, že počas spracovania povrchovej úpravy alebo povrchovej vrstvy došlo k nedodržaniu technologickej disciplíny (napríklad zmrznutie betónu) alebo k zabudovaniu nevhodného materiálu.

|

|

| Obr. 9 Napätia a deformácie v susedných doskách pri zaťažení dopravou | Obr. 10 Škvrny hrdze na vláknobetónovom obrubníku |

Delaminácia

Posledným podobným nedostatkom je delaminácia nášľapnej vrstvy. Vznikať môže plošne alebo lokálne. Materiálová báza nášľapnej vrstvy a rozsah delaminácie napovedá o potenciálnej príčine. V prípade aplikácie niektorých povrchových úprav, takzvaných membrán je možnou príčinou vlhkosť podkladu a rastúci tlak vodnej pary. V niektorých prípadoch je možnou príčinou aplikácia nášľapnej vrstvy na betónovú dosku s vyššou vlhkosťou. V zásade možno tvrdiť, že v prípade zistenia delaminácie povrchovej vrstvy by sa pozornosť mala upriamiť na vlhkosť.

Záver

Priemyselná podlaha môže vykazovať aj iné nedostatky, ktorých primárnu príčinu možno hľadať v niektorom z už uvedených nedostatkov. Rovnako môže vykazovať aj estetické nedostatky (obr. 10), ktoré sa v zásade vždy hodnotia len ako chyby (napríklad hrdzavé výkvety vo vláknobetónových podlahách vystavených pôsobeniu vlhkosti). Ak by sa kumulovaním viacerých takýchto chýb znemožnilo užívanie podlahy, možno estetické chyby preklasifikovať na poruchy.

TEXT: Ing. Peter Briatka

FOTO: autor

Ing. Peter Briatka je absolventom Stavebnej fakulty STU v Bratislave, kde pôsobí ako doktorand. Zároveň je aj výskumným pracovníkom TSÚS, n. o., v Bratislave.

Literatúra:

1. Dohnálek, J., Tůma, P.: Nové znění normy ČSN 74 45405 Podlahy – Společná ustanovení. In: Stavebnictví, roč. 3, č. 2, Expo Data, Brno, 2009, pp: 28 – 32.

2. Tattoni, S., Civati, M., Madeddu, M.: Industrial Floor on Spanning Slab. Milano: Universitá di Cagliari, 2006.

3. Briatka, P.: Vláknobetón – vlastnosti a možnosti. In: Materiály pro stavbu, roč. 16, č. 3, Business Media CZ, Praha, 2010, pp: 18 – 23.

4. Briatka, P.: Optimalizácia prístupu k sanáciám priemyselných podláh. In: Beton TKS, roč. 9, č. 1, Beton TKS, Praha, 2009.

5. Carlswärd, J.: Shrinkage cracking of steel fibre reinforced self compacting concrete overlays. Luleå: Luleå University of Technology, 2006.

Článok bol uverejnený v časopise Stavebné materiály.