Použitie nadrozmerných prefabrikátov na výstavbu halových objektov

V roku 2011 prijalo vedenie Volkswagen Slovakia rozhodnutie o ďalšom rozšírení výrobných kapacít v Bratislave -Devínskej Novej Vsi. Súčasťou rozšírenia je lisovňa, ktorá sa skladá zo samotnej výrobnej budovy, logistiky a administratívno-prevádzkového zázemia. Na výstavbu jednotlivých halových objektov lisovne sa použili nadrozmerné prefabrikované prvky – stĺpy a väzníky.

Rozhodujúce nosné konštrukcie v lisovni sú, s výnimkou stuženia, fasádnych medzistĺpov a žeriavovej dráhy, navrhnuté ako betónové. Väčšina spodnej stavby vrátane náročných základov na lisovaciu technológiu a časť administratívno-prevádzkového zázemia sa realizovala použitím monolitického betónu. Veľkorozponové halové konštrukcie sú prefabrikované.Príspevok je prioritne zameraný na najnáročnejšie z prefabrikovaných konštrukcií – predpäté sedlové väzníky, ktoré sa kládli v module približne 33,55 m a stĺpy v jednoloďovej výrobnej budove so svetlou výškou 19,50 m. Tento stavebný objekt je navrhnutý tak, aby sa v blízkej budúcnosti dal rozšíriť minimálne o jednu loď.

Na lisovňu bezprostredne nadväzuje budova zvarovne, ktorá je oveľa rozsiahlejšia. Z betónu sa vytvorili len pomerne jednoduché masívne stĺpy, konštrukciu strechy tvoria prevažne oceľové priehradové väzníky.

| Investor: Volkswagen Slovakia, a. s. Statika spodnej stavby: Assman Beraten + Planen GmBH, Nemecko Statika hornej stavby: BF Partners, Slovensko Generálny dodávateľ stavebnej časti: ZIPP Bratislava, spol. s r. o. Zadanie zákazky: december 2011 Začiatok výstavby: január 2012 Začiatok montáže technológie: september 2012 Stavebné uzatvorenie objektu: 1. 10. 2012 Ukončenie výstavby a montáže technológie: október 2013 Spustenie skúšobnej výroby: december 2013 |

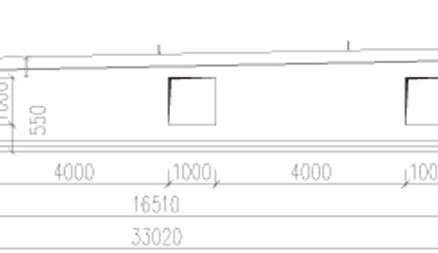

Zjednodušený tvar typického väzníka – pohľad zboku

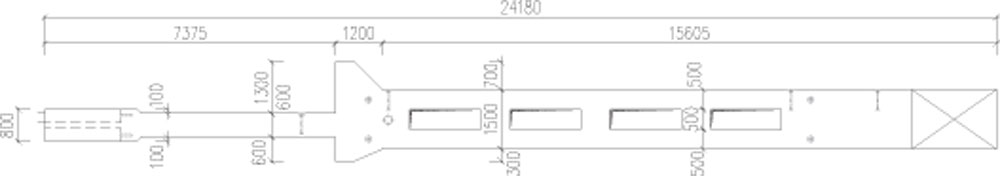

Zjednodušený tvar typického stĺpa – pohľad zhora do formy

Budova lisovne má nepravidelný pôdorys s celkovými maximálnymi modulovými rozmermi 296 × 97 m. Z toho má logistická časť rozmery 125 × 85 m so svetlou výškou minimálne 7 m a výrobná časť 192 × 33,55 m so svetlou výškou 19,50 m. Základný konštrukčný modul je v týchto dvoch častiach prevažne 8 × 33,55 m. Nosnú konštrukciu tvoria stĺpy, na ktoré sú uložené sedlové väzníky na modul s dĺžkou 33,55 m. Na väzníky sú uložené väznice, respektíve nosníky na modul so šírkou 8 m.

Zaťaženie konštrukcie strechy tvorí strešný plášť (0,50 kN/m2), podves (0,50 kN/m2) a klimatické zaťaženia podľa príslušných oblastí a geometrie nerovnakej úrovne striech.

V sedlových väzníkoch je umiestnených šesť veľkých štvorcových otvorov s rozmermi 1 × 1 m na technologické rozvody. V samotnej výrobnej časti sa po celej dĺžke nachádza žeriavová dráha. Stabilita stĺpov je v pozdĺžnom smere zabezpečená oceľovým stužením.

Vyhodnotenie tendrových podkladov

Od začiatku oceňovania, vyhodnocovania a posudzovania technickej realizovateľnosti tendrových podkladov bolo zrejmé, že kľúčové budú návrh, výroba, preprava a montáž ťažkých prvkov – väzníkov a stĺpov. Ich hmotnosť mala byť čo najnižšia a nemala prekročiť hranicu 50 t.

Zároveň sa museli podrobne preveriť aj možné trasy prepravy dielcov z výroby na stavenisko, a to predovšetkým s ohľadom na dĺžku väzníkov. Ďalším problémom bola forma vhodná na výrobu prefabrikátov. Existujúce formy sa museli vzhľadom na požadované parametre prefabrikovaných prvkov upraviť.

Začiatok projektovania

Po tom, čo od projektanta postupne začali prichádzať definitívne projektové podklady, tvary prvkov a podrobné statické výpočty, bolo zrejmé, že predpoklady realizovateľnosti konštrukcie sa naplnili, dokonca sa podarí znížiť maximálne hmotnosti prvkov pod úroveň 45 t.

Výrobná dokumentácia

Krátko po získaní zákazky sa rozhodlo, že kreslenie výrobnej dokumentácie prefabrikátov budú zabezpečovať pracovníci dodávateľa. Keďže statické podklady boli kvalitne spracované, do tvarov prvkov sa museli robiť len minimálne zásahy. Najväčší z nich sa týkal väzníka, v prípade ktorého sa nakoniec použil namiesto štandardného, tzv. halového, prierezu tzv. mostový prierez so širšou a nižšou spodnou pásnicou.

Zároveň dodávateľ pre mierne upravený prierez realizoval kontrolné statické výpočty výpočtovým programom, ktorý sa odlišoval od programu použitého projektantom. Dôraz sa pritom kládol na kontrolu napätí v priereze, pretvorenia a spôsob vystuženia v oblasti veľkých otvorov väzníkov. Kontrolné výpočty sa vykonali aj v prípade ďalších prvkov vrátane konzol stĺpov. Okrem iného sa opäť kládol dôraz na kontrolu pretvorení prvkov. Variantným spôsobom výpočtu sa dosiahla obstojná zhoda s pôvodným statickým výpočtom, pričom všetky hodnoty zaťaženia sa prevzali od projektanta.

Projektant zároveň kontroloval a odsúhlasoval všetku dodávateľom nakreslenú výrobnú dokumentáciu vrátane nových statických výpočtov tvarovo upravených väzníkov. Pritom sa museli dodržať aj investorom predpísané formálne parametre.

Väzníky

Parametre väzníkov sú takéto (tieto extrémy sa nevyskytujú na tom istom prvku):

- výška 2,20 m, dĺžka 33,42 m, objem 16,1 m3, hmotnosť 41,8 t;

- predpínacia výstuž: 7 drôtových lán s priemerom 12,5 mm a nízkou relaxáciou (1570/1770) 634 kg/ks;

- betonárska výstuž: B500B – 3 677 kg/ks, trieda betónu: C 55/67;

- návrhový ohybový moment

MEd = 7 625 kNm, návrhová reakcia v podpere AEd = 920 kN.

Stĺpy

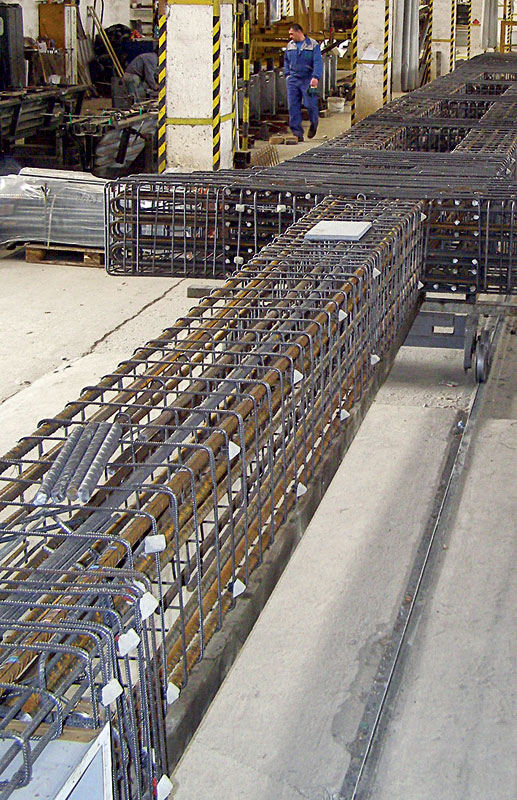

Väčšina stĺpov lisovacej časti je votknutá do masívnych monolitických kalichov. Niektoré sú však pomocou skrutkovacích kotiev zakotvené do monolitických podzemných konštrukcií na lisovaciu technológiu. Najviac zaťažené stĺpy v mieste budúceho rozšírenia stavebného objektu majú prierez vo votknutí 1,50 × 0,60 m. V smere b = 0,60 m je ich stabilita zabezpečená oceľovým stužením. Prakticky po celej ich dĺžke dosahuje stupeň vystuženia 4 %. Vo výrobe sa na zjednodušenie tvaru orientovali na ležato – v kontakte s dnom formy bola časť stĺpov so šírkou 1,50 m. Na správne rozloženie zaťaženia bolo kľúčové určenie správnej polohy manipulačných závesov. Na elimináciu prípadných problémov sa spracoval pomerne podrobný predpis na správnu manipuláciu so stĺpmi vo všetkých fázach, od výroby až po montáž na stavbe.

Parametre najťažšieho stĺpa sú takéto:

- dĺžka 24,18 m, objem 16,9 m3, hmotnosť 44,1 t;

- betonárska výstuž: B500B – 6405 kg/ks, trieda betónu: C 50/60;

- návrhové ohybové momenty

MEdh = 2550 kNm, MEdb = 80 až 150 kNm;

- návrhová tlaková sila NEd = 5 300 kN.

Výroba bola náročná na ukladanie nadrozmerných a ťažkých armokošov a ich koordináciu s početnými kovaniami s masívnym kotvami. Rovnako sa musela zabezpečiť optimálna plasticita betónovej zmesi pri minimalizácii množstva vody tak, aby betón bezpečne zaplnil všetky časti debnenia a zároveň sa počas tvrdnutia betónu dosahovali maximálne nárasty jeho pevnosti.

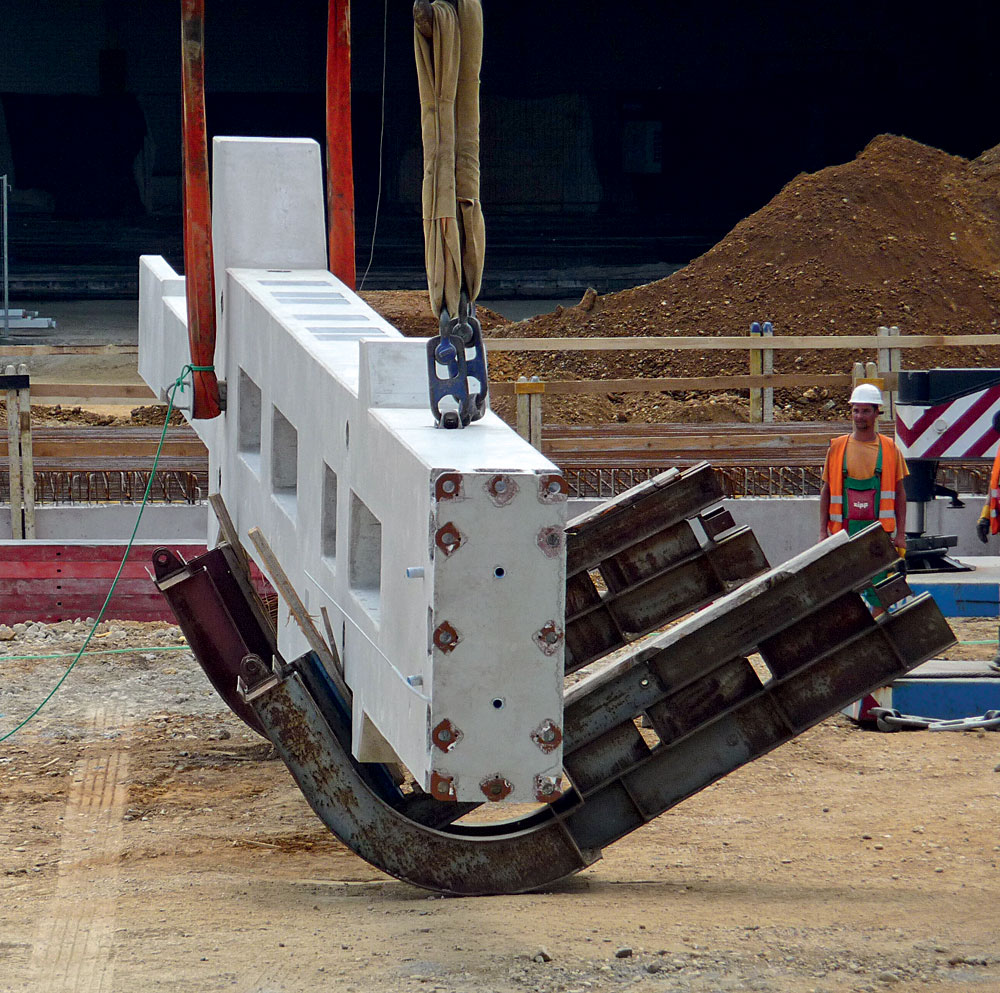

Nosnosti žeriavov mali len malú rezervu. Najkritickejšou časťou procesu preto bolo zdvihnutie stĺpov z formy pomocou štyroch manipulačných závesov.

Preprava

Prepravu limitovali predovšetkým rozmery a vysoko umiestnené ťažisko väzníkov. Z tohto hľadiska boli oveľa menej kritické stĺpy, ktoré sa prepravovali v rovnakej polohe, ako sa vyrábali. Preprava sa realizovala špeciálnymi návesmi v prítomnosti sprievodných vozidiel. Väzníky sa z dôvodu minimalizovania dopravných obmedzení a maximálnej bezpečnosti ostatných účastníkov cestnej premávky prepravovali výlučne v noci.

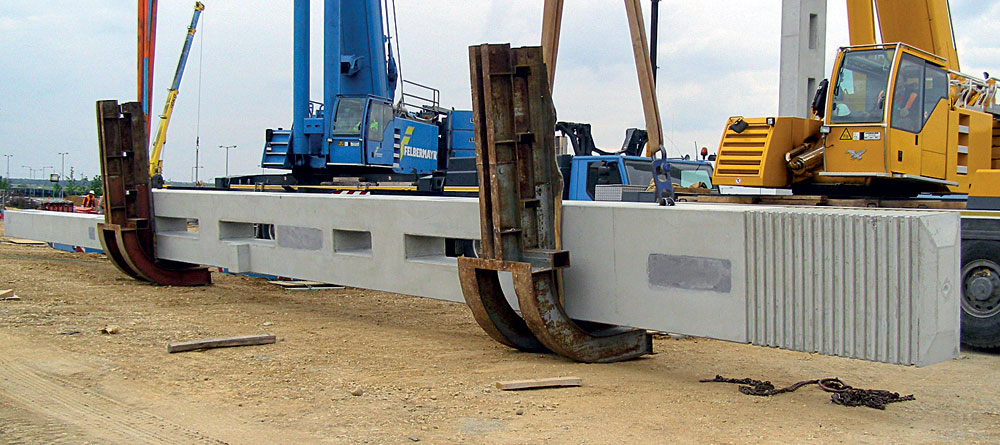

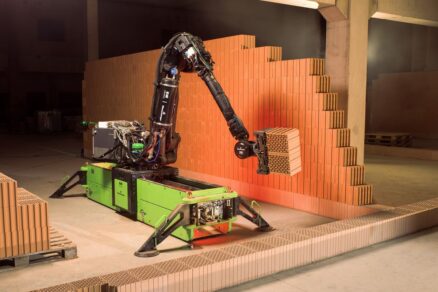

Montáž

Kritickou fázou montáže bolo otočenie stĺpov, uložených do špeciálnych zariadení – kolísok, z polohy na ležato o 90° do polohy na hranu. Stĺpy sa v kolískach otáčali pomocou ďalšej štvorice manipulačných závesov a následne sa zdvihli do zvislej polohy. Táto náročná manipulácia sa vykonávala dvojicou autožeriavov s nosnosťou do 200 t a 100 t.

Na zdvíhanie samotných väzníkov postačovala dvojica autožeriavov s nosnosťou do 100 t. V porovnaní s manipuláciou so stĺpmi išlo viac-menej o rutinný postup.

Záver

Vďaka precízne vypracovanému projektu stačilo na poskytnuté tvary prefabrikovaných prvkov dokresliť manipulačné závesy, spraviť drobné zmeny v niektorých ďalších zabudovaných prvkoch a následne nakresliť výkres výstuže.

Úspech pri realizácii takéhoto rozsiahleho a náročného projektu je podmienený nielen mnohoročnými praktickými skúsenosťami všetkých zúčastnených v oblasti prefabrikácie, ale aj ochotou promptne riešiť vzniknuté problémy. Aj vďaka tomu sa projekčné a realizačné chyby redukovali na „podprahové“ minimum.

TEXT: Ing. Miloš Král

FOTO: ZIPP BRATISLAVA

Ing. Miloš Král je statikom-špecialistom projekcie nosných konštrukcií v spoločnosti ZIPP BRATISLAVA, spol. s r. o.

Literatúra

1. STN EN 1992-1-1: 2006 Navrhovanie betónových konštrukcií. Časť 1-1. Všeobecné pravidlá a pravidlá pre pozemné stavby.

Článok bol uverejnený v časopise Stavebné materiály.