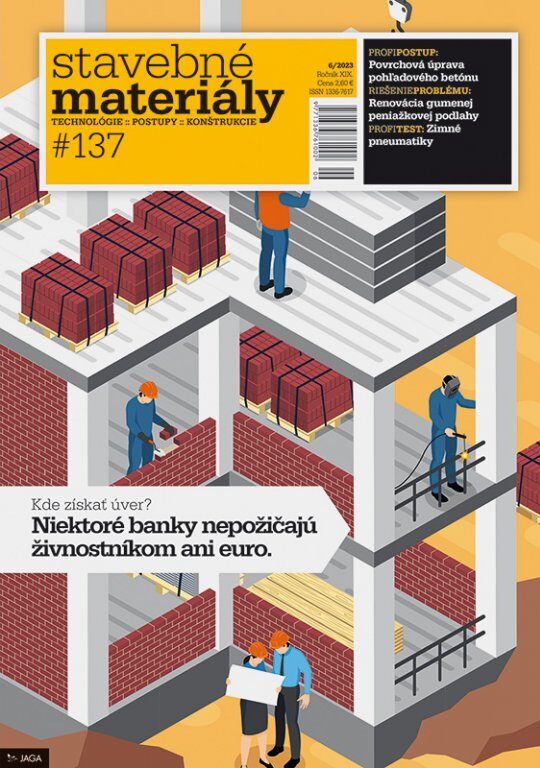

Spolupráca realizátora priemyselných podláh s dodávateľom betónu

Najdôležitejšou zložkou väčšiny priemyselných podláh je betón. Betón je revolučný materiál, ktorý má už svoju dlhú históriu a nezastupiteľné miesto v stavebníctve. Jeho výhodami sú najmä tvárnosť v čerstvom stave a vynikajúce fyzikálne vlastnosti v zatvrdnutom stave.

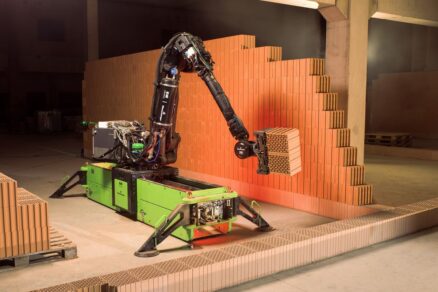

Špeciálnymi odberateľmi čerstvého betónu sú realizátori priemyselných podláh, ktorí okrem dobrej spracovateľnosti a požadovanej kvality vytvrdnutého betónu vyžadujú aj dobrú spracovateľnosť v štádiu tuhnutia, nevyhnutnú pri procese povrchovej úpravy podlahy hladením strojnými rotačnými hladičkami.Na dobrú vzájomnú spoluprácu medzi dodávateľom betónu a realizátorom podlahy treba rešpektovať množstvo vzájomných požiadaviek. Sú to najmä spolupráca pri tvorbe receptúr BZ, výroba a transport BZ v čase a kvalite, kontrola kvality čerstvej BZ a skúšobných telies zatvrdnutého betónu atď. V nasledujúcich riadkoch chceme pozornosť upriamiť najmä na výrobu a transport BZ v čase a kvalite.

Problém však môže spôsobiť meniaca sa teplota betónovej zmesi. Je nežiaduce, aby betón dopravený jedným domiešavačom mal teplotu 20 º C a za ním nasledujúci domiešavač viezol betón s teplotou 30 º C. Betón s vyššou teplotou zatuhne skôr ako betón s nižšou teplotou uložený pred ním, takže realizátor s hladičkami sa nedostane k schnúcemu betónu rýchlo, lebo pred ním je ešte pomerne mäkký betón. Takýto stav môže byť zapríčinený dodávkou čerstvého cementu do betonárne, ktorý má vysokú teplotu.

Ďalším problémom, ktorý výrobcovia betónu nemajú tak úplne pod kontrolou, je nerovnomerná konzistencia čerstvého betónu. Konzistenciu ovplyvňuje napríklad zmena počasia (vlhkosť použitých štrkov a pieskov) či ľudský faktor. A keď už píšeme o ľudskom faktore, treba spomenúť aj vodičov autodomiešavačov. Tí sú bezpochyby výbornými šoférmi, no pri preprave čerstvého betónu sa často dopúšťajú niekoľkých chýb, čím významne ovplyvňujú konzistenciu betónu. Jedna z nich nastáva už pri umývaní autodomiešavačov. Jeden šofér umyje bubon domiešavača so 100 litrami vody a tá zostane v bubne mixu, druhý – zodpovednejší použije 150 litrov vody, ale po umytí vodu z domiešavača vyleje. Viete si predstaviť, akú konzistenciu bude mať betón v závere betonáže, keď 7-kubíkový domiešavač vezie len 1 až 2 kubíky betónu a predtým v bubne zostalo 100 litrov vody?

Ďalším neduhom vodičov je, keď plne naložený domiešavač stojí pri motoreste, kde šofér pije svoju rannú kávičku alebo čaká v betonárni na svojho kolegu z druhého domiešavača, aby mohli ísť na stavbu spolu (asi aby im nebolo smutno). Veľakrát na stavbu prídu naraz aj tri domiešavače, kým 40 minút predtým tam nebol žiaden, dohodnutý hodinový odber však bol splnený.

Vyhodnotenie vzájomnej spolupráce medzi dodávateľom betónu a odberateľom sa spravidla realizuje tak, že výrobca betónu pošle svojmu odberateľovi raz ročne dotazník o spokojnosti s poskytovanými službami. U väčšiny veľkých výrobcov betónu, ktorí majú niekoľko betonární, sa však kvalita poskytovaných služieb v jednotlivých betonárňach líši. Preto je ťažké jednoznačne odpovedať na otázky v jednom dotazníku raz ročne pre všetky betonárne tej istej spoločnosti. Ak sa má niečo zlepšovať a výrobca chce spoznať skutočnú kvalitu svojich služieb, mal by takéto vyhodnotenie robiť po každej realizácii s kompetentným zástupcom realizátora na stavbe. Možno by bolo zaujímavé, keby mal aj každý šofér autodomiešavača v kabíne Knihu prianí a sťažností, do ktorej by odberateľ mohol vyjadriť svoj názor.

Zvyčajne práve realizátor priemyselnej podlahy musí navrhnúť optimálnu skladbu podlahy, vyhotoviť projektovú dokumentáciu, skoordinovať a zosúladiť dodávateľov materiálov, aby nakoniec mohol úspešne, včas a kvalitne zrealizovať a odovzdať podlahu spokojnému zákazníkovi. Bez pomoci a spolupráce svojich obchodných partnerov by to však nedokázal. Preto by sme chceli poďakovať všetkým tým, ktorí sa podieľajú na vyhotovovaní priemyselných podláh a robia svoju prácu zodpovedne.

PRORECO s. r. o.

Vlárska 49, 911 05 Trenčín

Tel.: +421 32 7443 957

Fax: +421 32 7444 475

E-mail: proreco@proreco.sk

www.proreco.sk

–>–>