Špeciálne omietky účinné z hľadiska zvukovej a tepelnej ochrany

Pri omietkach ako povrchovej vrstve nanesenej na steny (či už v exteriéri alebo v interiéri) a stropy sa často zdôrazňuje ich úloha pri estetickom stvárnení povrchu stavebného objektu. No omietky ako súčasť viacvrstvových konštrukcií musia spĺňať viacero požiadaviek aj z pohľadu stavebnej fyziky tak, aby bol celý systém funkčný a dosiahol požadovanú životnosť. K dispozícii sú už aj špeciálne omietkové zmesi, ktoré možno použiť na zlepšenie niektorej z vlastností obalovej konštrukcie, napríklad zvukovej alebo tepelnej ochrany.

Zvukovoizolačné omietkyPri zvukovej ochrane treba rozlišovať opatrenia zamerané na izolovanie a pohlcovanie zvuku.

Izolovať zvuk znamená znižovať jeho prenos medzi susediacimi miestnosťami, t. j. obmedzovať prechod zvuku cez konštrukčný prvok. Pohlcovanie (absorbovanie alebo tlmenie) zvuku znamená obmedzovať jeho šírenie v priestore ako takom. Cieľom je ovplyvniť odraz zvuku z okolitých plôch a zmeniť tak akustiku miestnosti. Obe opatrenia sa odlišujú a treba ich posudzovať osobitne.

Zvukovú energiu, ktorú vyžaruje zdroj zvuku, môžu v neoslabenej intenzite odraziť ohraničujúce plochy miestnosti (pri tvrdých povrchoch s uzavretými pórmi) alebo ju môžu viac alebo menej absorbovať (pri mäkkých povrchoch s otvorenými pórmi).

Stropy a steny pohlcujúce zvuk sú potom podľa určenia miestnosti vhodné na:

- znižovanie hladiny zvuku, ale aj na

- reguláciu času dozvuku, t. j. na zlepšenie priestorovej akustiky.

Na dosiahnutie rovnomerného zníženia hluku v priemyselných podnikoch, kanceláriách, vestibuloch atď. treba v miestnostiach vytvoriť čo najväčšie absorpčné plochy s čo najlepšou pohlcovacou schopnosťou.

Pohlcovače zvuku

Situácia je iná v učebniach, prednáškových miestnostiach a koncertných sálach, kde sa požaduje optimálne vnímanie hovorenej reči a hudby na každom mieste v miestnosti. V takomto priestore potom nejde o to, aby sa v miestnosti umiestnilo čo najviac materiálu pohlcujúceho zvuk, ale dôležité je navrhnúť správny materiál v správnom množstve a na správne miesto.

Na reguláciu času dozvuku a zabránenie neželaného odrazu zvuku možno použiť pórovité pohlcovače zvuku alebo rezonančné pohlcovače:

Pórovité pohlcovače zvuku

Sú to vlastne pohlcovače vysokých tónov. Sem patria všetky pórovité alebo vláknité materiály, napr. platne z minerálnych vláken, materiály z drevitých vláken, ľahké platne z drevitej vlny, akustické omietky a pod. Ich povrch má otvorené póry, cez ktoré môžu zvukové vlny preniknúť hlboko do štruktúry. Podľa toho musí mať pohlcovač dostatočnú hrúbku (minimálne 10 mm) alebo musí byť umiestnený s odstupom od odrazovej plochy.

Rezonančné pohlcovače

Pohlcujú stredné, resp. hlboké tóny. Je to obklad z preglejky, drevených dosák, sadrokartónových platní a pod. Bývajú namontované s odstupom od plochy. Pri týchto pohlcovačoch zvuku z tvrdých tenkých platní sa účinkom zvukových vĺn vyvolá chvenie, pričom sa zvukovej vlne odoberá energia. Izolačnými materiálmi s otvorenými pórmi v dutine možno pohlcovanie zvuku ešte zlepšiť.

Konštrukcie bez škár sú platňové rezonátory, konštrukcie so škárami alebo dierami rezonátory z dierovaných platní.

Omietky pohlcujúce zvuk na stropoch a stenách

Bežná, celoplošne priľnavá omietka síce zlepšuje vzduchovú nepriezvučnosť jednovrstvových konštrukčných prvkov (podľa podielu na plošnej hmotnosti), ale vzhľadom na svoj tesný povrch nemá takmer žiadnu schopnosť pohlcovať zvuk.

Všade tam, kde sa z estetických dôvodov požadujú bezškárové omietky, sa osvedčili tzv. akustické omietky a omietnuté akustické stropy.

Akustické omietky

Sú to minerálne viazané omietky s ľahkým plnivom, pohlcujúce zvuk, ktoré sú vhodné na priame nanášanie na suché a únosné podklady alebo aj na zavesené podhľady a predsadené vrstvy, na ktoré možno aplikovať vrstvy mokrým procesom.

Na to, aby boli účinné ako pórovité pohlcovače zvuku, je dôležitá technika nanášania. Podľa výrobku sa malta nanáša ručne hladidlom alebo sa nastrieka vo viacerých vrstvách pod malým tlakom. Každá omietková vrstva musí vytvrdnúť pred nanesením ďalšej vrstvy (pozor na dodržanie času tvrdnutia!). Celková hrúbka je asi 25 až 30 mm.

Pomocou akustických omietok možno vytvoriť oblé, šikmé alebo inak tvarované plochy pohlcujúce zvuk nezávisle od platňových akustických prvkov. Vzhľadom na podiel pórov možno takýmito omietkami pozoruhodne ovplyvniť čas dozvuku miestnosti .

Pri výbere omietok treba mať na zreteli ich odlišnú mechanickú zaťažiteľnosť. Možno ich zaťažovať podľa toho, či obsahujú tvrdšie alebo mäkšie plnivá. Menej zaťažiteľné omietky možno podľa toho použiť len na stropy alebo v hornej časti stien.

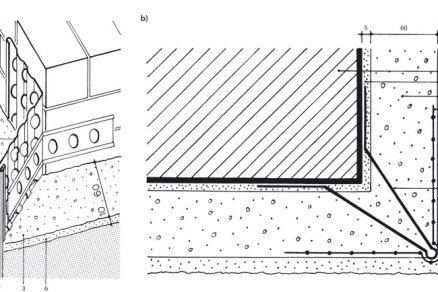

Obr. 1: Akustická omietka pohlcujúca zvuk s dekoračnou povrchovou úpravou (Sto AG, Stühlingen)

1 – podklad pre omietku, 2 – základný náter/adhézne činidlo, 3 – prvá omietková vrstva, 4 – druhá omietková vrstva, 5 – jemná vrstva, 6 – dekoračná vrstva

Omietkové akustické podhľady

Bežné akustické podhľady tvoria jednotlivé platne, kazety alebo prefabrikované drevené dielce so zreteľnými škárami. Omietkové akustické podhľady vytvoria bezškárové homogénne ukončenia stropu, ktoré môžu mať farebný a štruktúrovaný vzhľad. Na trhu sú rozlične riešené systémy akustických pohľadov vyhovujúce často veľmi špecifickým danostiam miestností.

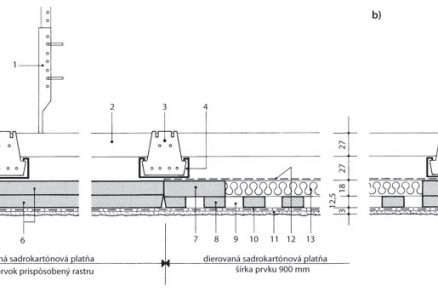

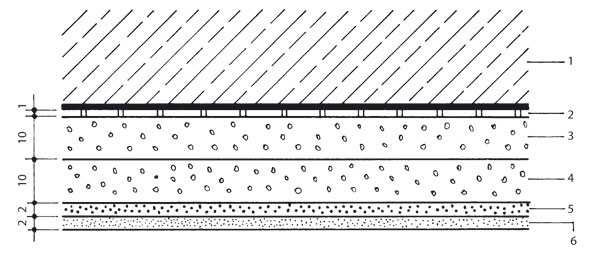

Na obr. 2 je príklad sadrokartónového absorpčného stropu, ktorý je poskladaný z jednotlivých platňových prvkov. Na ne sa pri ich montáži na zavesenú konštrukciu nanesie tenká bezškárová vrstva striekanej omietky. Akustický prvok má 2 100 × 900 mm a celkovú hrúbku 31 mm. Pozostáva z dierovanej sadrokartónovej platne s hrúbkou 12,5 mm (diery 12/20/46) a na jej zadnej strane sú nalepené pásy zo sadrokartónovej platne (montážne mostíky) s minerálnou vlnou v medzipriestore. Celý prvok je na zadnej strane pokrytý hliníkovou fóliou, aby sa zabránilo nekontrolovanému pohybu vzduchu cez prvky a neskoršiemu vykresleniu otvorov (vyfiltrovaniu nečistôt) na viditeľnej strane.

Po montáži podhľadu sa na spodnú stranu dierovaných a prípadne aj nedierovaných sadrokartónových platní (okrajového prvku) celoplošne nakašíruje pás z rúna zo sklených vláken neprepúšťajúci zvuk, na ktorý sa nastrieka jemná dekoračná omietka v troch časovo posunutých pracovných krokoch. Tak možno zhotoviť absorbujúce a odrážajúce plochy jednotne, bez škár a bez viditeľných rozdielov.

Obr. 2: Zavesený podhľad z akustických prvkov (sadrokartónový absorpčný podhľad) s bezškárovou homogénnou povrchovou úpravou zo striekanej omietky

a) napojenie na stenu s okrajovým prvkom, b) bežná skladba akustického prvku

1 – Noniusov záves, 2 – základný profil 60 × 27, 3 – krížová spojka, 4 – nosný profil 60 × 27, 5 – deliaci pásik alebo pružné ukončenie škáry, 6 – okrajový prvok (nedierované sadrokartónové platne), 7 – pás zo sadrokartónovej platne (montážny mostík), 8 – sadrokartónová dierovaná platňa, 9 – usporiadanie otvorov 12/20/46, 10 – pás z rúna zo sklených vláken (prepúšťajúci zvuk), 11 – dekoračná omietka, 12 – hliníková fólia, 13 – minerálna vlna

Tepelnoizolačné omietkové systémy

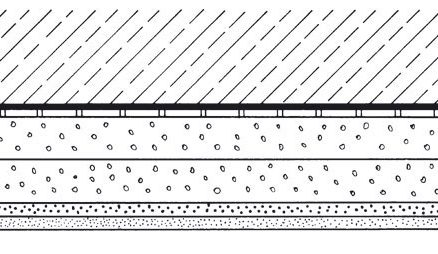

Na zlepšenie tepelnoizolačných vlastností obvodových stien (starých stavieb, resp. novostavieb) sa vyvinuli špeciálne tepelnoizolačné omietkové systémy pozostávajúce z viacerých omietkových vrstiev zladených z technického hľadiska. Zvyčajne sa skladali zo spodnej vrstvy omietky – samotnej tepelnoizolačnej omietky a asi 10 mm hrubej konečnej vrstvy, ktorá má najmä ochrannú funkciu a súčasne vytvára vzhľad povrchu.

Spodná vrstva omietky (tepelnoizolačná omietka)

Má podobnú skladbu ako tradičná minerálna omietka: ako spojivo sa používajú vápno a cement, prísady na zlepšenie spracovateľnosti (prevzdušňovacie prísady) a hydrofobizačné prostriedky.

Namiesto piesku s tesnou štruktúrou sa pridávajú

- organické plnivá (expandovaný polystyrén v podobe guľôčok veľkosti 1 až 3 mm) alebo

- minerálne plnivá (ľahčené plnivá ako keramzit, expandit, guľôčky penového skla, pemza, perlit a vermikulit) alebo

- zmes spomínaných organických, resp. minerálnych plnív.

Čím ľahší je stavebný materiál, tým lepšie sú jeho vlastnosti z hľadiska tepelnej izolácie. Platí to aj pre malty na omietky. Tepelnoizolačné omietky sa preto v súčasnosti vyrábajú najmä z extrémne ľahkých plnív – vypenených polystyrénových guľôčok, ktoré dosahujú dobré tepelnoizolačné vlastnosti, spája sa však s nimi malá mechanická pevnosť spodnej vrstvy omietky, takže ju treba vždy chrániť konečnou vrstvou.

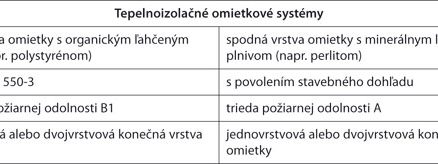

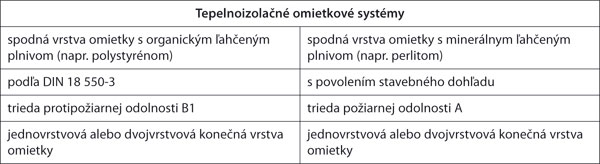

Tepelnoizolačné omietky sa rozdeľujú najmä podľa druhu plniva (tab. 1). Ako vyplýva z prehľadu, okrem tepelnoizolačných omietok s organickými plnivami sú aj omietky s ľahčenými minerálnymi plnivami. Tieto omietky zvyčajne nedosahujú dobré výpočtové hodnoty tepelnej vodivosti tepelnoizolačných omietok s polystyrénovým granulátom.

Tab. 1: Prehľad tepelnoizolačných omietkových systémov

Súčiniteľ tepelnej vodivosti (λ) takejto spodnej vrstvy omietky s polystyrénovým granulátom je 0,057 až 0,094 W/(m . K), bežná hustota 200 až 300 kg/m3, hrúbka 20 až maximálne 100 mm. Tepelnoizolačná omietka má tak pri predpokladanej tepelnej vodivosti λ = 0,07 W/(m . K) a pri rovnakej hrúbke 12-krát lepší tepelnoizolačný účinok ako tradičná vápenno-cementová omietka s tepelnou vodivosťou λ = 0,87 W/(m . K).

V porovnaní s tepelnoizolačnou platňou z tvrdej polystyrénovej peny s tepelnou vodivosťou λ = 0,040 W/(m . K) je tepelnoizolačný účinok tepelnoizolačnej omietky len polovičný.

Pri všetkých tepelnoizolačných omietkových systémoch sa na výpočet tepelného odporu smie využiť len spodná vrstva omietky. Konečná vrstva sa neberie do úvahy. Okrem toho spodná vrstva musí brzdiť prenikanie vody. Táto požiadavka sa považuje za splnenú, keď súčiniteľ kapilárnej nasiakavosti w ≤ 2,0 kg (m2 . h0,5).

Konečná vrstva omietky

Má sa tiež zhotoviť z priemyselne vyrábanej suchej malty a jej vlastnosti majú byť porovnateľné s vlastnosťami omietky z triedy malty P I alebo P II. Len kvalitatívne vysokohodnotná konečná vrstva odpudzujúca vodu môže zabrániť navlhnutiu a poškodeniu tepelnoizolačných vlastností spodnej vrstvy, preto sa všetky tepelnoizolačné omietky schvaľujú len spolu s vhodnou konečnou vrstvou ako systém. Na konečnú vrstvu sa kladú požiadavky najmä z hľadiska ochrany proti dažďu – súčiniteľ nasiakavosti w ≤ 0,5 kg (m2 . h0,5), odolnosti proti poveternostným vplyvom, mechanickej pevnosti (pevnosť v tlaku 0,80 až 3,0 N/mm2) a priepustnosti vodnej pary (μ = asi 10). Okrem toho možno z nej zhotoviť takmer každý požadovaný a známy omietkový povrch.

Realizácia tepelnoizolačných omietok

Pri tepelnoizolačných omietkach pomer medzi pevnosťami v tlaku závisí od pomeru spodnej a konečnej vrstvy podľa druhu použitých plnív. Podľa tradičného pravidla omietania (pri masívnom murive) má byť pevnosť konečnej vrstvy vždy nižšia ako pevnosť spodnej vrstvy.

Pevnostný spád prebieha pri tepelnoizolačných omietkových systémoch presne naopak: konečná vrstva je tvrdšia ako tepelnoizolačná omietka nachádzajúca sa pod ňou. Mäkká klzná vrstva medzi stenovým materiálom a konečnou vrstvou omietky vytvára „oddeľujúci“ účinok.

Dlhoročným používaním sa ukázalo, že to nemusí spôsobiť poruchy, ak je rozdiel v pevnosti oboch vrstiev v rámci stanovených hraníc.

Pred nanesením tepelnoizolačnej omietky treba dôkladne posúdiť podklad. Pri novom, homogénnom a rovnomerne nasiakavom murive nie sú potrebné osobitné opatrenia. Na rozdielne nasiakavé podklady treba naniesť celoplošný postrek maltou.

Pri podkladoch s väčším rizikom vzniku trhlín (pri miešanom murive) treba použiť výstuž do omietky v podobe sklotextilnej mriežky, ktorá sa vloží do hornej časti tepelnoizolačnej omietky pred nanesením konečnej vrstvy. Pri iných systémoch sa táto výstuž vloží do hornej tretiny vyrovnávacej omietky nanesenej na spodnú vrstvu omietky podľa pokynov výrobcu.

Na dosiahnutie rovnomerne hrubej, rovnej vrstvy omietky a účinnej ochrany hrán treba použiť soklové, hranové, prekladové profily a dilatačné profily na osteniach, roletových skrinkách, nárožiach a pod. (obr. 3 a 4). Vzhľadom na väčšiu hrúbku omietky treba dbať aj na to, aby vyložené časti, ako štítové hrany, parapetné dosky a kryty všetkého druhu, mali primerane väčšiu hĺbku.

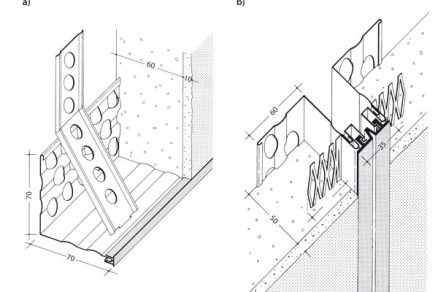

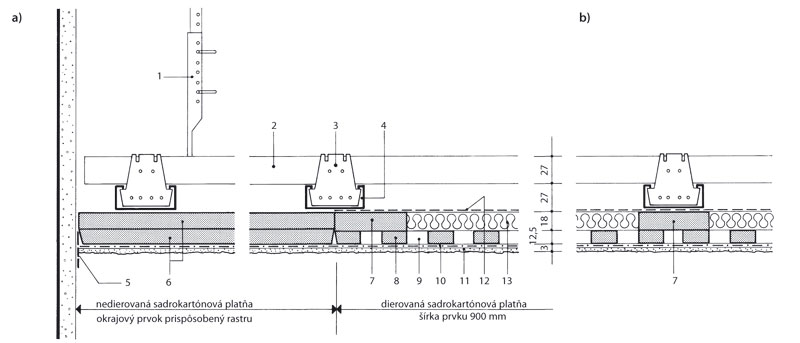

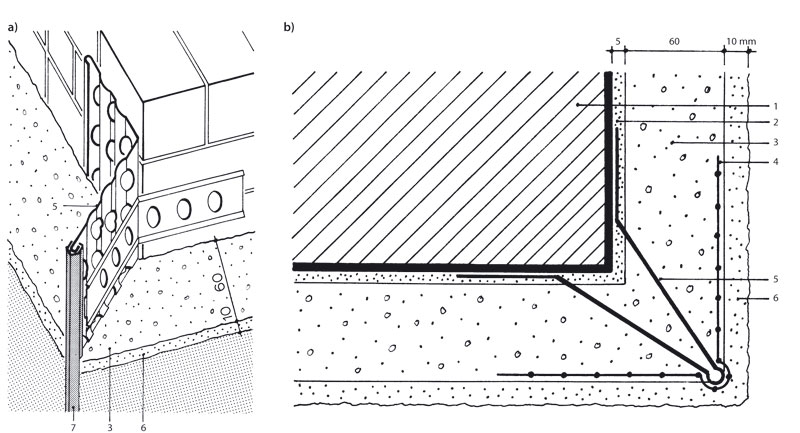

Obr. 3: Príklady konštrukcií: rozdielne vytvorené hrany pri tepelnoizolačných omietkových systémoch

a) Ochranný profil hrany s povlakom z PVC; profil sa prilepí cementovou maltou na podklad. Malta nastriekaná pod tlakom sa prichytí z každej strany cez dierovanie v profile. Povlak z PVC sa neomieta a po ukončení omietania ho treba ihneď očistiť,

b) Ochranný profil hrany bez povlaku z PVC; tento profil je vhodný na vloženie do spodnej vrstvy, t. j. koľajnica sa neviditeľne zabuduje do tepelnoizolačnej omietky a pri hrane sa pridá pásik zo sklotextilnej mriežky ako prídavná výstuž. Konečná vrstva s hrúbkou 8 až 10 mm sa aplikuje okolo rohu.

1 – podklad pre omietku, 2 – postrek maltou (ak je potrebný), 3 – spodná vrstva omietky (tepelnoizolačná omietka), 4 – sklotextilná mriežka, 5 – ochranný profil hrany, 6 – konečná vrstva omietky, 7 – povlak z PVC

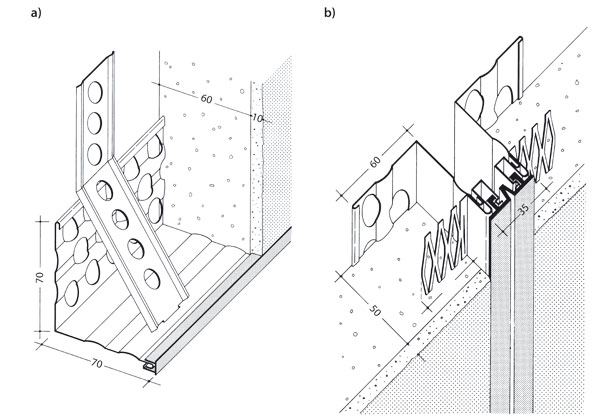

Obr. 4: Profil do omietaného sokla a dilatačnej škáry pre tepelnoizolačné omietkové systémy (Protektorwerk, Gaggenau)

a) soklový profil so šikmou stranou (110°) a podperným strmeňom,

b) profil do dilatačnej škáry pre zvislé stenové škáry

Do hotovej priemyselne vyrábanej suchej malty sa okrem vody nesmie pridávať nič. Spodná vrstva omietky sa nanesie v jednom pracovnom kroku vo vrstvách po 50 až 60 mm (maximálne 100 mm) a vyrovná sa, pričom sa treba vyhýbať treniu a hladeniu plsteným hladidlom. Keď sa z dôvodov tepelnej techniky požaduje hrubšia vrstva tepelnoizolačnej omietky, možno po dostatočnom čase (po viacerých dňoch) naniesť druhú vrstvu. Treba pri tom presne dodržiavať pokyny výrobcu.

Po sušení minimálne jeden deň na 1 cm hrúbky tepelnoizolačnej omietky sa nanesie konečná vrstva schválená pre daný omietkový systém. Pri farebnom riešení treba dbať na to, aby sa vyberali len svetlé odtiene, lebo v tmavých farbách môžu pri tepelnom namáhaní vznikať napätia a trhliny v omietke.

Spracované z publikácie: Dietrich Neumann, Ulrich Weinbrenner, Ulf Hestermann, Ludwig Rongen: Stavebné konštrukcie II., Bratislava, JAGA GROUP, s. r. o., 2006.

Foto: Baumit