Špecifiká organizácie výstavby tunela Považský Chlmec

Razenie tunela Novou rakúskou tunelovou metódou v podmienkach flyšových hornín nie je nič výnimočné. Dvojrúrový diaľničný tunel Považský Chlmec s dĺžkou 2,2 km má však výnimočne krátke termíny a prísne míľniky. Navyše je razený tunel v strede prerušený hĺbenou časťou, ktorá na jednej strane komplikuje postup z hľadiska razenia (nízke nadložie, ťažšie triedy), na strane druhej dáva možnosť na razenie z ďalších portálov. Článok opisuje spôsob, ako sa s tým zhotoviteľ vyrovnal, zároveň opisuje súčasný stav prác, technológiu razenia, nasadenie kapacít a organizáciu samotného razenia.

Tunel sa razí súčasne šiestimi čelbami pomocou zvýšeného nasadenia kapacít, čo robí jeho výstavbu výnimočnou. Na Slovensku je v súčasnosti vo výstavbe osem tunelových stavieb na úsekoch diaľničnej siete. V týchto tuneloch sa v čase prípravy tohto článku razilo 18 čelieb – z toho až šesť čelieb je v tuneli Považský Chlmec. Takýto stav predstavuje neobvyklý boom v oblasti tunelov, ktorý Slovensko doteraz nezaznamenalo a z ktorého vyplýva potreba obrovského nasadenia strojných a personálnych kapacít. Tunel Považský Chlmec je súčasťou stavby D3 Žilina (Strážov) – (Žilina – Brodno), ktorá je situovaná na severozápade Žiliny a tvorí spojnicu súčasného úseku D3 a komunikácie 1/11 smerom na Kysucké Nové Mesto. Bude slúžiť na prevedenie tranzitnej dopravy mimo mesta Žilina v rámci severojužného dopravného koridoru. Trasa v celkovej dĺžke 4,250 km prekonáva najskôr smerovo rozdelenou mostnou estakádou s dĺžkou 1 493 m (ľavý most) a 1 437 m (pravý most) vodnú nádrž Hričov.

Z estakády prechádza plynulo do tunela Považský Chlmec na západnom portáli, aby sa z neho po viac než dvoch kilometroch opäť vynorila a prešla na smerovo rozdelený most cez rieku Kysucu s dĺžkou 410 m (ľavý most) a 402 m (pravý most) a napojila sa na súčasnú komunikáciu 1/11. Vypísaná súťaž a realizácia prebieha v režime „navrhni a postav“ s definovaním zmluvných podmienok podľa žltej knihy FIDIC. To projektantovi aj zhotoviteľovi umožňuje v rámci pravidiel uvedených v zadávacej dokumentácii optimalizovať technické riešenie aj postup výstavby. Zhotoviteľom je Združenie D3 Žilina (Strážov) – Žilina (Brodno), ktorého členmi sú EUROVIA SK, a. s., HOCHTIEF CZ, a. s., a STAVBY MOSTOV SLOVAKIA, a. s. Zhotoviteľom tunela je HOCHTIEF CZ, a. s. Podľa harmonogramu vyplývajúceho z termínov daných objednávateľom má byť tunel vyrazený za štrnásť mesiacov a vozovka v ňom má byť hotová v termíne 23 mesiacov od začiatku razenia.

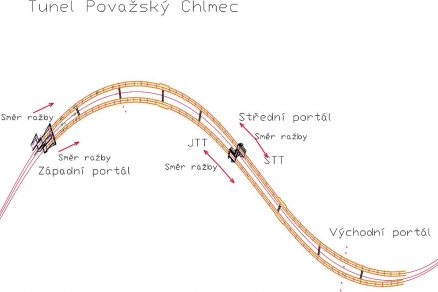

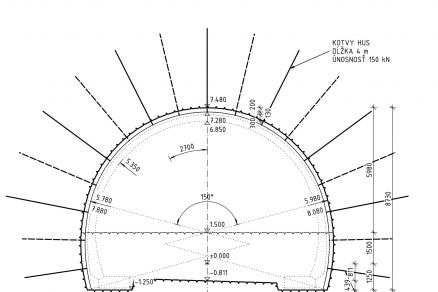

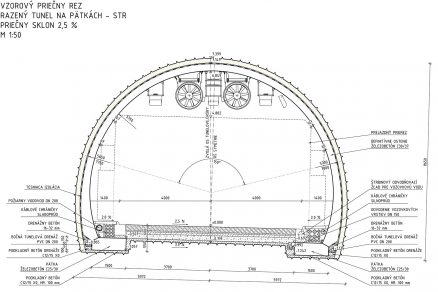

Obr. 1 Vzorový priečny rez tunelom

Inžinierskogeologické a hydrogeologické pomery

Územie na trase tunela je súčasťou pieninského bradlového pásma. Severnú a južnú časť koridoru tunela tvorí flyšové súvrstvie vápnitých ílovcov a pieskovcov. Vo vrchnej časti tohto súvrstvia sa nachádzajú exotické zlepence a pieskovce, ktoré prevládajú nad vrstvami ílovcov a slieňovcov. Hlavnými zložkami pieskovcov sú kremeň (20 – 60 %), úlomky karbonátových hornín (5 – 56 %), granitoidných a metamorfovaných hornín (4 – 29 %) a úlomky vulkanitov (5 %). Tmel je karbonátový (3 – 30 %). Z hľadiska tektoniky územia leží tunel na východnom okraji zóny paralelných zlomov severojužne orientovaného žilinského systému. Pokryvné útvary tvoria deluviálny komplex kvartérnych sedimentov vyvinutých na svahoch údolia, ktoré v menších hrúbkach zasahujú aj do vrcholových častí území nad tunelom. Ide o íly strednej až nízkej plasticity s polohami piesčitého ílu a kamenito-ílovitej sute. V západnej portálovej oblasti a vo svahu nad západným portálom sa pod týmito vrstvami nachádzajú terasové sedimenty s hrúbkami 1 až 7 m.

Ide o piesky s prímesou jemnozrnnej zeminy, štrkovitý íl, ílovitý štrk a štrk s prímesou jemnozrnnej zeminy. Výškovo zasahujú tieto terasové sedimenty v oblasti západného portálu do kaloty tunela a komplikujú stabilitu prístropu. Hladina podzemnej vody sa zistila len lokálne v hĺbke od 4 do 15 m, a to na báze terasových sedimentov, resp. v podložných vrstvách mezozoického komplexu. Pri realizácii hydrogeologického prieskumu nevykazovala ani jedna vzorka odobranej vody agresivitu na betónové konštrukcie. V rámci inžinierskogeologického prieskumu sa horninový masív rozdelil na 4 kvázihomogénne celky pre razené úseky tunela a 4 celky pre hĺbené portálové úseky a strednú stavebnú jamu. Pre každý celok sa opísalo očakávané správanie masívu pri razení či hĺbení, stanovili sa rizikové faktory a určili odporúčania na zabezpečenie stability výrubu, resp. svahov stavebných jám a na bezpečnosť realizácie prác. Tieto odporúčania však nie sú pri realizácii záväzné a zhotoviteľ si môže vypracovať vlastnú interpretáciu výsledkov prieskumu, ktorý je súčasťou zadávacej dokumentácie.

Základné informácie o tuneli

Špecifikom tohto projektu je nasadenie veľkého množstva kapacít počas razenia. Hĺbené úseky sú navrhnuté nielen v oblasti východného a západného portálu, ale aj v strednej stavebnej jame, kde kvalita horninového masívu a výška nadložia neumožňujú raziť tunel. Z celkovej dĺžky južnej tunelovej rúry 2 186,5 m sa razí 2 120,5 m. V severnej tunelovej rúre s celkovou dĺžkou 2 249 m sa razí 2 200 m. Výška nadložia dosahuje až 125 m. Trasa tunela však prechádza aj územím, kde naopak malá výška nadložia vedie k razeniu pod zastropením známemu aj pod názvom metóda „korytnačka“. Táto konštrukcia je na západnom portáli použitá na južnej tunelovej rúre na dĺžke 37,5 m a na severnej tunelovej rúre na dĺžke 50 m. V strednej stavebnej jame je nasadená na zahájenie razenia v severnej tunelovej rúre smerom k východnému portálu a dĺžka úseku razeného pod korytnačkou je 34,5 m.

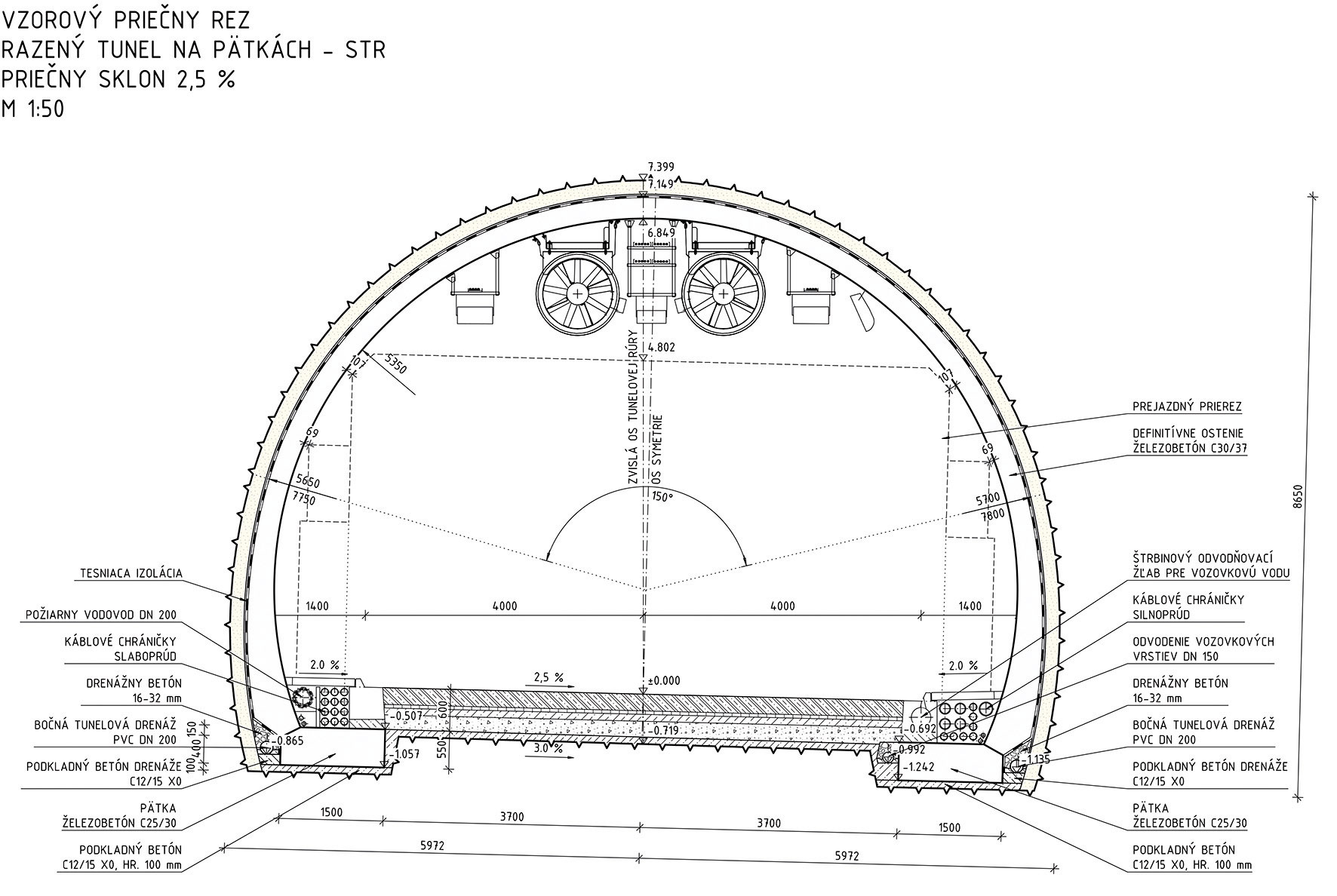

Obr. 2 Najviac zastúpená vystrojovacia trieda NRTM 5.1, dĺžka záberu max. 1,7 m

Krátke zmluvné lehoty

Hlavnou výzvou projektu je popri nájdení optimálneho technického riešenia v rámci žltého FIDICU splnenie harmonogramu stavby. Každá stavba vždy bojuje s termínom, ale tu je už od začiatku zrejmé, že toto bude mimoriadne zložitá úloha. Celkový čas výstavby je plánovaný na 36 mesiacov. V tejto časovej lehote sa musí stavba naprojektovať, treba zabezpečiť nové stavebné povolenie, musia sa vybudovať portály, tunel, bude ho treba osadiť technológiou a sprevádzkovať. Zjednodušene možno povedať, že na počiatočnú prípravu projektu portálov a razenia vrátane získania nového stavebného povolenia a na vybudovanie portálov je k dispozícii 6 mesiacov. Nasleduje razenie, na ktoré je vyhradených 14 mesiacov. Potom prebehne betonáž definitívneho ostenia s dĺžkou výstavby 1 rok a zostáva 9 mesiacov na dokončovacie práce, betonáž vozovky, náter tunela a montáž technológie.

Paralelne s tým sa musí obdobne zhotoviť mostná konštrukcia nadväzujúca na tunel na oboch jeho koncoch. Všetko sú to samy osebe náročné úlohy. Zložitá je najmä príprava projektovej dokumentácie a zaistenie nových stavebných povolení v takom krátkom čase. Kľúčom na splnenie plánovaného času výstavby je však razenie tunela. Pri ňom možno organizáciou práce najviac času získať, ale aj stratiť. Je teda nevyhnutné vyraziť za 14 mesiacov 4,3 km tunela. To znamená priemerný postup 310 m kompletne vyrazeného tunela (vrátane zálivov, prepojok a profilácie) mesačne. Také tempo razenia zodpovedá skôr plánom pre razenie mechanizovaným štítom. Aby to bolo možné dosiahnuť metódou NRTM, je nevyhnutné maximalizovať počet čelieb. V našom prípade sme zvolili razenie namiesto v obvyklých dvoch vždy v šiestich čelbách súbežne. Priemerné tempo razenia je stanovené na 1,7 m vyrazeného tunela denne na každú čelbu.

Organizácia výstavby

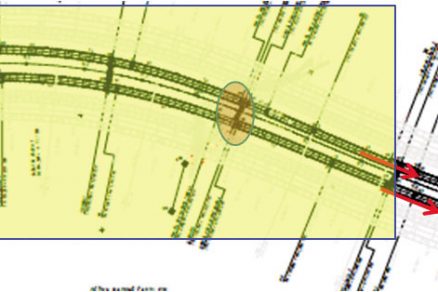

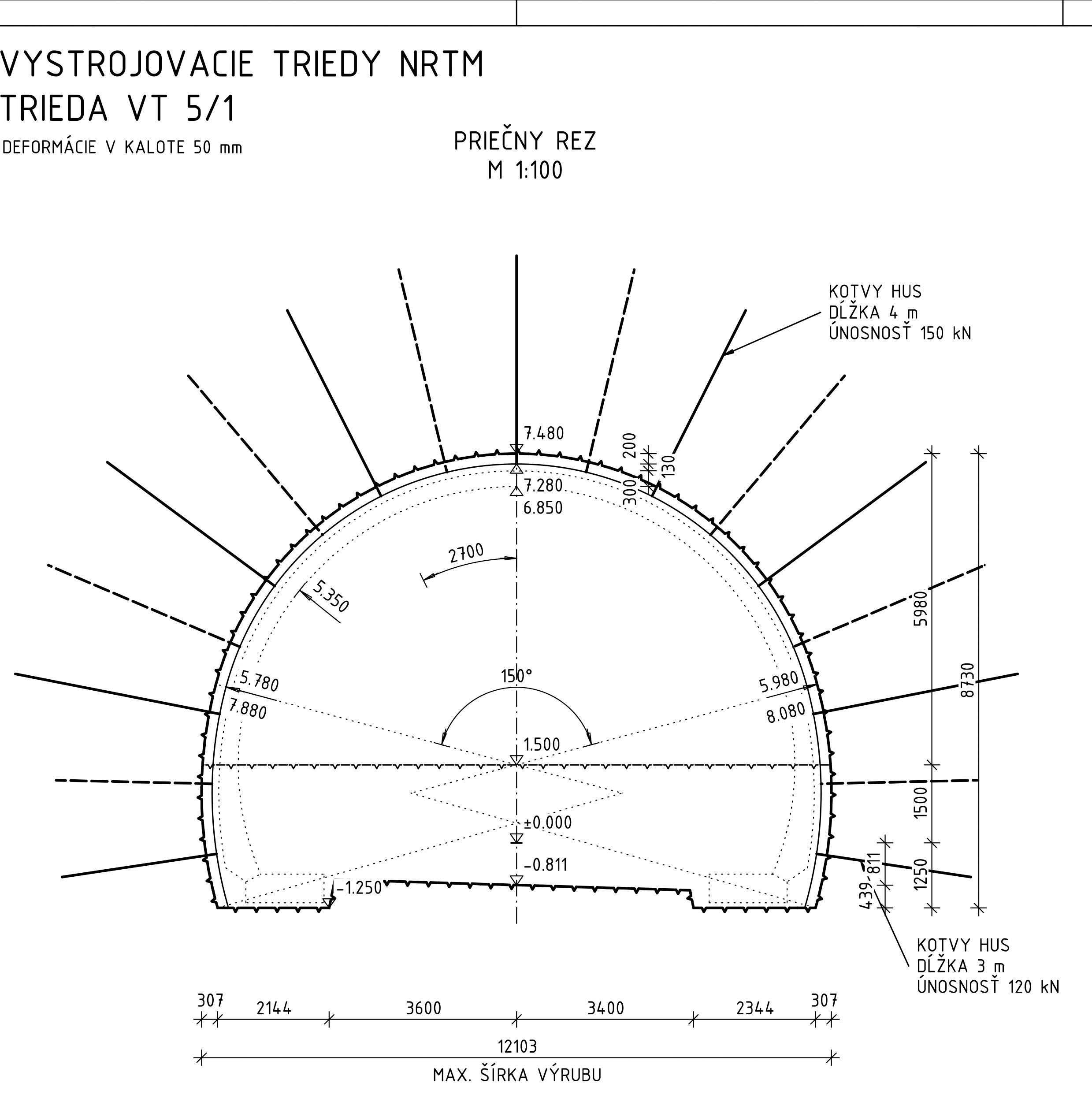

Prvé dve čelby sa razili zo západného portálu, kde sa razila severná a južná tunelová rúra smerom na východ. Ďalšie štyri čelby sa – odlišne od pôvodného riešenia investora – razili zo strednej hĺbenej časti tunela (obr. 3). Tu mala prebiehať pôvodne – najmä z priestorových dôvodov – iba betonáž tunela v otvorenej jame, razenie tu prebiehať nemalo. Zo stredovej jamy sa razilo súčasne v severnom a južnom tuneli západným aj východným smerom. Po prerazení severného a južného tunela zo západu a stredu sa kapacita zo západného portálu presunie na východný portál a bude sa tu raziť západným smerom naproti k prebiehajúcim razbám zo stredového portálu východným smerom. Dĺžka úseku razeného tunela od stredového portálu na západný portál je 1 199 m a na východný portál 1 025 m.

Obr. 3 Schéma organizácie razieb tunela Považský Chlmec

Na prvý pohľad to vyzerá ako jednoduché riešenie. Ak je málo času, je nevyhnutné nasadiť väčší počet ľudí a strojov, aby sa úloha zvládla. Treba si však uvedomiť, že to znamená značnú koncentráciu kapacít na malom území, čo prináša nemalé problémy. Za prvé, treba zaistiť značný počet robotníkov na relatívne krátky čas. Na šesť čelieb razených v nepretržitej prevádzke to znamená mať podľa plánu celkovo 200 robotníkov – razičov, strelmajstrov, banských elektrikárov a mechanikov. Žiaľ, negatívne sa tu prejavuje fakt, že v okolí Žiliny je vo výstavbe 7 tunelov a v chode je razenie na 12 ďalších čelbách. Profesia tunelového robotníka či strojníka je v súčasnosti vysokošpecializovaná a počet kvalifikovaných zamestnancov zo Slovenska či Česka, ktorí sú k dispozícii, začína byť vyčerpaný. Obdobný problém je aj so zaistením techniky.

Treba nasadiť päť až šesť vŕtacích vozov, striekacích strojov, tunelových bagrov a ďalšiu potrebnú techniku. Posledným z hlavných obmedzení, ktoré vzniklo v dôsledku krátkeho času výstavby, je priestor. Pôvodné technické riešenie investora nepočítalo s takým nasadením kapacít, čomu zodpovedajú aj priestory vyhradené na stavbu. My sme sa, samozrejme, snažili zaistiť aj ďalšie plochy na zariadenie staveniska, konfigurácia terénu a okolitej zástavby nás však značne limituje. Najväčší problém to prináša v oblasti stredovej jamy (obr. 4). Tu boli v prevádzke štyri čelby. Západný a najmä východný portál limitujú zase mosty, ktoré bezprostredne nadväzujú na tunel. Medzi razeným portálom na východe a západe a oporou východných a západných mostov je iba 10 až 20 m. Miesta pre zázemie razenia je tu minimum, pričom je zároveň nevyhnutné koordinovať jeho využitie a stavebnú činnosť v predportálí s kolegami v združení, ktorí ho potrebujú na výstavbu mostov.

Obr. 4 Stredová jama

V čase prípravy článku bol dokončený západný portál, stredová jama aj východný portál. Južná rúra medzi západným portálom a stredovou jamou je vyrazená v celom profile, v severnej rúre je prerazená kalota a ostáva doraziť 270 m lavice. Prebieha plánované razenie na dvoch čelbách zo stredového portálu smerom na východ. Momentálne sa raziace kapacity presúvajú na východný portál, kde sa po jeho dokončení, dokončení prístupovej cesty a zrealizovaní opory mosta SO 224 (z priestorových dôvodov) začína razenie oboch tunelových rúr protičelbami smerom na západ (obr. 5). V novembri 2015 sa začne aj betonáž sekundárneho ostenia zo západného portálu v už prerazenej časti západ – stred v oboch tunelových rúrach.

Obr. 5 Súčasný stav razení v tuneli Považský Chlmec

Technológia razenia a primárne ostenie

V zadávacej dokumentácii sa na zabezpečenie stability výrubu navrhli na základe interpretácie výsledkov inžinierskogeologického prieskumu technologické triedy výrubu a ich rozdelenie po trase oboch tunelových rúr. Vo fáze spracovania ponuky na výber zhotoviteľa tunela vykonávala firma 3G Consulting Engineers v rámci konzultačnej činnosti pre firmu HOCHTIEF novú interpretáciu geotechnických pomerov. Na jej základe došlo v rámci jednotlivých technologických tried výrubu k optimalizácii jednotlivých prvkov zabezpečenia stability výrubu. Realizačná dokumentácia spracovaná firmou IKP Engineers Group rešpektovala počet tried výrubu a ich rozdelenie po trase tunelov zo zadávacej dokumentácie, zohľadňovala však redukciu prvkov zabezpečenia výrubu podľa návrhu 3G Consulting Engineers. Do najťažších geotechnických podmienok sa navrhli technologické triedy výrubu 6.3, 6.2 a 6.1. Tieto triedy sú situované do priportálových úsekov a do tektonických porúch. Po prekonaní priportálových úsekov a zlepšení IG pomerov sa v realizačnej dokumentácii plánoval prechod do technologických tried výrubu 5.2 a 5.1. V úsekoch veľmi pevných a stabilných hornín tvorených najmä zlepencami a neporušenými pieskovcami sú navrhnuté technologické triedy výrubu 4.2 a 4.1.

Na kotvenie sa v triedach 5 a 6 používajú kotvy SN alebo v prípade, že hrozí zavaľovanie vrtu, kotvy IBO. V triedach 4 sa s výhodou rýchlej aktivácie a jednoduchého osadzovania používajú hydraulicky upínateľné svorníky. Hrúbka ostenia sa mení od 250 mm v najťažších triedach až po 100 mm v triede 4.1. Táto hrúbka ostenia už nemá z hľadiska celého tunela žiadnu nosnú funkciu, takže v statickom výpočte sa s ňou nepočíta. Zabezpečuje len integritu horninového prstenca a stabilizuje líc výrubu z pohľadu bezpečnosti. Z tohto dôvodu je vystužená jednou sieťou KARI Q188. Hlavným nosným prvkom je ukotvený horninový prstenec v okolí výrubu. Na rozhodovanie o spôsobe zabezpečenia výrubu a na voľbu technologickej triedy výrubu slúžia okrem vizuálneho sledovania aj výsledky geotechnického monitoringu, ktorý pre zhotoviteľa vykonáva firma ARCADIS. Výsledky meraní sú po vyhodnotení prístupné po niekoľkých hodinách všetkým kompetentným účastníkom výstavby na webovom portáli BARAB, ktorý umožňuje zobrazovať nielen výsledky geotechnických meraní, ale aj pasportizácie čelieb a ich fotodokumentáciu.

Práce spojené s vytýčením tunela, rovnako ako meranie pre osadzovanie výstužných rámov primárneho ostenia a meranie deformácií výrubu vykonáva na strane zhotoviteľa firma Angermeier Engineers. Deformácie horninového masívu sa pri ploche výrubu takmer 90 m2 pohybujú v priportálových úsekoch do 30 mm. So zlepšovaním geotechnických pomerov smerom od portálov sa predlžuje dĺžka záberu až na 3 m a deformácie výrubu klesajú až k prakticky nemerateľným hodnotám. Malé deformačné prejavy horninového masívu sú dosiaľ spoločným menovateľom razení na všetkých čelbách a zostávajú ďaleko za hodnotami varovných stavov. Razenie oboch razených tunelových rúr prebieha podľa zásad Novej rakúskej tunelovej metódy. Čelba sa delí na kalotu, jadro, prípadne protiklenbu.

Obr. 6 Vŕtacie vozidlo Atlas – Copco Rocket Boomer E2C

Na rozpojovanie horniny sú použité prevažne (z 90 %) vrtno-trhacie práce. Ostatný podiel tvorí mechanické rozpojovanie tunelovým bagrom Liebherr 944 Litronic, resp. CAT 328D LCR. Na vŕtanie vývrtov (obr. 6) sa používajú dvojlafetové vŕtacie vozidlá Atlas – Copco Rocket Boomer E2C vybavené laserovým navádzaním, počítačom a plošinou na nabíjanie, resp. vŕtacie vozidlá TAMROCK AXERA. Nabíjanie vývrtov je manuálne, používa sa neelektrický roznet rozbuškami NITRONEL QS a trhaviny ERGODYN 30E a EMULINIT. V úvodných fázach razby boli trhacie práce obmedzené pre seizmické účinky na vodovodné potrubie priemeru 800 mm pri stredovom portáli, ktoré čelby v smere na západ podchádzali vo vzdialenosti len 2 m od stropu kaloty. Seizmický monitoring pri trhacích prácach prebiehal kontinuálne. Priamo na potrubí sú namontované seizmografy nad každou tunelovou rúrou a hodnoty seizmických účinkov sa oznamujú SMS správami na mobilné telefóny zodpovedných pracovníkov.

Odťaženie sa realizuje čelnými kolesovými nakladačmi CAT 966 K do dumprov CAT 730, ktoré vyvážajú rozpojenú horninu na depóniu. Čelba sa po trhacích prácach začisťuje (obtŕha) od uvoľnených kusov horniny tunelovým bagrom Liebherr 944 Litronic, resp. CAT 328D LCR. Po rozpojení a odťažení nasleduje vždy fáza vystužovania, resp. budovania primárneho ostenia. Striekaný betón sa na tejto stavbe aplikuje pomocou striekacích zariadení MEYCO Potenza s teoretickým výkonom 30 m3 striekaného betónu/hod. s použitím bezalkalického urýchľovača tuhnutia BASF Masterrock 183. Trieda betónu primárneho ostenia je C 25/30. Súčasťou primárneho ostenia sú priehradové nosníky typu ARCUS, KARI siete a hydraulicky upínateľné svorníky HUS dĺžky 3 až 6 m, resp. IBO alebo SN kotvy.

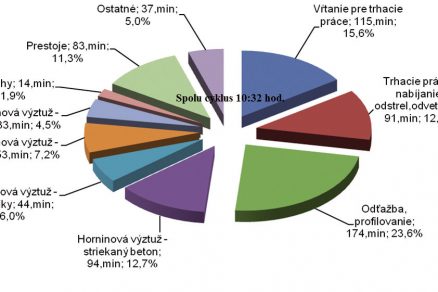

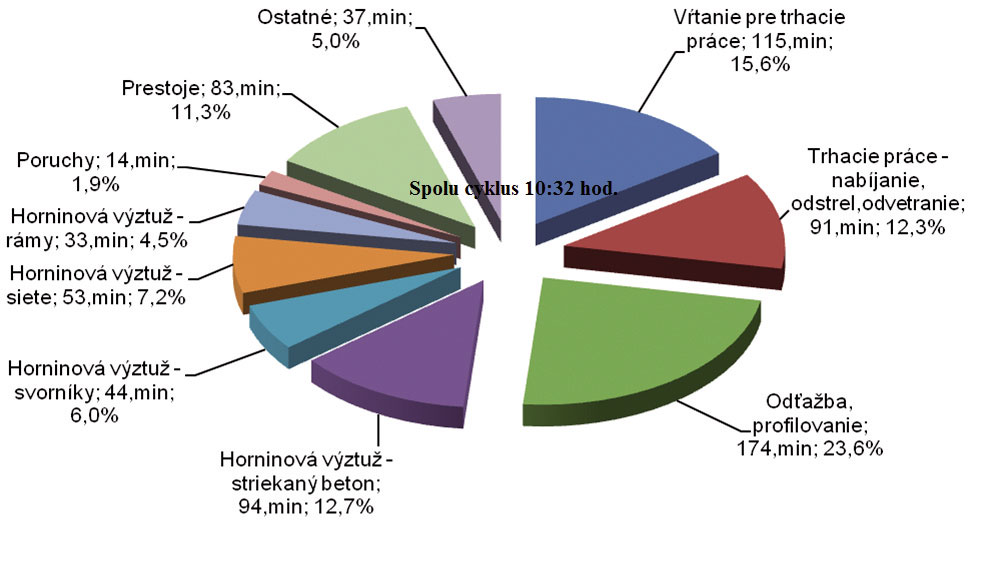

Čelba pri razení sa delí na kalotu a stupeň. Priemerný denný postup razenia na jednu čelbu je zatiaľ 2,5 m/24 hod. a je poznačený začiatkami razieb, slabšou geológiou na portáloch, obmedzením trhacích prác a prehlbovaním stredovej jamy na úroveň počvy stupňov tunela za súčasného razenia kalot v jednotlivých rúrach. Razenie a výstavba tunela a jemu prislúchajúcich objektov prebieha v režime nepretržitej prevádzky – 7 dní v týždni, 24 hodín denne. Na grafe na obr. 7 je znázornený priemerný cyklus v kalote vo výrubovej triede 5.1.

Obr. 7 Priemerný cyklus razenia v kalote vo výrubovej triede 5.1

Kapacity na projekte

Ako sme už spomenuli vyššie, pozoruhodné je nasadenie strojových kapacít a pracovníkov na tomto tuneli. V čase prípravy článku sa na razení tunela a príprave podieľalo 37 technických pracovníkov, 136 pracovníkov na obsluhu tunelovej techniky a tunelárov, subdodávatelia na geodetické merania, trhacie práce a geotechnický monitoring.

K tunelovým strojom nasadeným na razenie patrí:

- 5 dvojlafetových vŕtacích vozidiel (3 × Atlas Copco Boomer E2C a 2 × Tamrock Axerra),

- 5 kolesových čelných nakladačov (2 × CAT 966 K, 2 × KOMATSU WA470, 1 × CAT 944),

- 6 tunelbagrov (4 × LIEBHER 944 a 2 × CAT 328D LCR ),

- 5 striekacích súprav MEYCO POTENZA,

- 6 dumprov (4 × CAT 730 a 2 × KOMATSU HM 300),

- 2 dvojramenné plošiny Normet,

- 1 jednoramenná plošina Normet,

- 3 manipulátory MANITOU MRT1635.

Parametre tunela

Lehota výstavby: D1 095 dní – ukončenie 30. 6. 2017

Dĺžka tunelov: severná tunelová rúra 2 252,00 m; južná tunelová rúra 2 189,40 m; dve tunelové rúry, každá s dvomi jazdnými pruhmi v jednom smere

Plocha hrubého výlomu tunelovej rúry: 83 – 105 m2 (podľa geológie a vystrojovacej triedy); tunel sa razí vo flyšových súvrstviach tvorených prevažne ílovcami, pieskovcami a polymiktnými zlepencami

Šírkové usporiadanie: kategória tunela 2T – 8,0 podľa STN 73 7507 z roja 2008; dva jazdné pruhy, šírka medzi obrubníkmi je 8 m (obr. 1)

Bezpečnosť: tunel bude mať dva odstavné zálivy a osem priečnych prepojení

Vetranie: bude sa priebežne zabezpečovať prúdovými ventilátormi

Razenie: Novou rakúskou tunelovacou metódou (obr. 2) – cyklickým razením s rozpojovaním vrtno-trhacími prácami; z dôvodu krátkeho času výstavby na taký náročný projekt sa razí až šiestimi raziacimi miestami (čelbami) súčasne; zhotoviteľ využil na tento účel priestor stredového portálu – depresie terénu, kde sa tunel podľa trasovania a zadávacej dokumentácie buduje na úseku približne 40 m v otvorenom výkope a z toho priestoru razí naraz štyri čelby; ďalšie dve čelby sa razia zo západného portálu a neskôr z východného portálu

Záver

Dovolíme si tvrdiť, že takýto rozsah raziacich kapacít nie je nasadený na žiadnom inom tunelovom projekte tak na Slovensku, ako aj v Čechách a ich zabezpečenie pri súčasnom rozmachu výstavby tunelov na Slovensku nebolo vôbec jednoduché. Vďaka ústretovému prístupu skúsených zástupcov investora NDS aj stavebného dozoru zo združenia firiem EUTECH & ESP & MULLER & API-D3 sa darí dosiahnuť zhodu v názore na spôsob zabezpečenia stability výrubu podľa aktuálnych geotechnických podmienok zistených pri výstavbe a aplikovať v praxi základné princípy NRTM. V porovnaní s predpokladmi zadávacej aj realizačnej dokumentácie prebieha zatiaľ razenie v priaznivejších geotechnických podmienkach. Deformačné prejavy horninového masívu predstavujú len zlomok očakávaných hodnôt. Zastúpenie technologických tried výrubu smeruje k ľahším triedam s menším počtom vystrojovacích prvkov a dlhším záberom. Celkové vyhodnotenie razení však bude možné vykonať až po vyrazení celého tunela.

Zvyčajne po rozbehnutí razenia prichádza pre zhotoviteľa obdobie na optimalizáciu razenia a dosiahnutia plánovaných postupov, ktoré býva menej náročné na organizáciu a prípravu. Na tomto projekte je však nevyhnutné už teraz plánovať a zabezpečovať betonáž sekundárneho ostenia. Realizácia stavby v režime žltého FIDIC-u je časovo náročná nielen z hľadiska prác, ale aj z hľadiska zabezpečenia projektovej prípravy. Od septembra 2015 vznikla vo firme HOCHTIEF projektová zložka, ktorá pripravuje všetky potrebné stupne projektovej dokumentácie na úspešnú realizáciu tunela Považský Chlmec. Dodávka projektu aj stavebných prác jednou firmou je tak ďalšou raritou tejto stavby. V čase vydania tohto čísla sú už obe tunelové rúry prerazené od stredového po západný portál a mali by sa začínať prvé betonáže definitívneho ostenia. Vzhľadom na priaznivé správanie sa horninového masívu pri razení tunela možno očakávať, že väčšia časť definitívneho ostenia razeného úseku bude z prostého betónu.

TEXT: Ing. Anton Petko,

Ing. Vít Pastrňák, Ing. Libor Mařík

FOTO A OBRÁZKY: HOCHTIEF CZ, a. s.

Anton Petko, Vít Pastrňák a Libor Mařík pôsobia v spoločnosti HOCHTIEF CZ, a. s., Žilina, Považský Chlmec.

Literatúra

1. Diaľnica D3 Žilina (Strážov) – Žilina (Brodno), súťažné podklady. Národná diaľničná spoločnosť, a. s., Mlynské nivy 45, 821 09 Bratislava, 05/2013.

2. Diaľnica D3 Žilina (Strážov) – Žilina (Brodno), realizační dokumentace stavby objektů SO401-00, SO403-00 a SO410-00. IKP Engineers Group, s.r.o., Jankovcova 1037/49, 170 00 Praha.

3. Technicko-kvalitatívne podmienky MDVRR TP 06-1/2006 Podzemné stavby Časť 1: Cyklické razenie, vystrojovacie triedy.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby