Vysúvaný most v Štrbe – poznatky a skúsenosti z realizácie

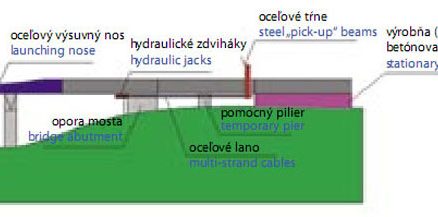

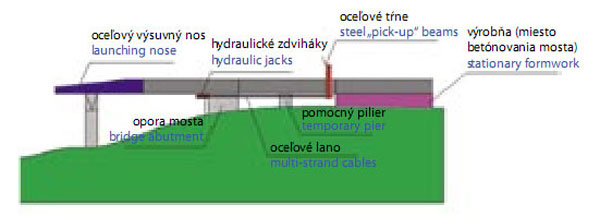

Most pri obci Štrba je prvým železobetónovým mostom na území Slovenskej republiky realizovaným technológiou vysúvania. Článok sa zaoberá opisom jednotlivých častí použitej technológie (výsuvný nos, výrobňa, výsuvné zariadenie, klzné ložiská), ako aj opisom samotného procesu vysúvania.

ÚvodSpoločnosť Doprastav, a. s., vybudovala v rokoch 2005 až 2008 železobetónový, 600 metrov dlhý most na diaľničnom úseku Važec – Mengusovce v katastri obce Štrba. Premostenie údolia sa riešilo dvoma paralelnými mostmi v dĺžke 600 m, ktorých priečny profil je klasický komôrkový prierez výšky 2,85 m. Most sa riešil ako spojitý nosník s 15 poliami. Typické rozpätie poľa je 41 m a maximálna výška mosta nad údolím je 24 m. Počas výstavby bolo nevyhnutné zabezpečiť plynulú premávku na železničnej trati, ako aj na štátnej ceste, ktoré mal most preklenúť. Parametre mosta (konštantné zakrivenie, nemenná výška prierezu) dovoľovali pri výstavbe použiť technológiu vysúvania. Tá sa na území SR použila prvýkrát. Cieľom príspevku je priblížiť poznatky a skúsenosti z realizácie tohto mosta so zameraním na technológiu vysúvania.

História budovania železobetónových mostov technológiou vysúvania siaha do roku 1964, keď sa postavil most Caroni vo Venezuele. V súčasnosti sa táto technológia vo svete používa pomerne často, pretože je v porovnaní s väčšinou iných technológií rýchlejšia a efektívnejšia. Treba však pripomenúť, že má aj svoje obmedzenia a nehodí sa pri všetkých typoch mostov. Základnou požiadavkou je, aby bol most priamy alebo s konštantným zakrivením. Ďalšou požiadavkou je jeho konštantná výška. Ak niektorá z týchto podmienok nie je splnená, technológia vysúvania stráca na svojej efektivite a treba zvážiť, či je ešte stále výhodná. Ďalšie obmedzenie je statické. Keďže most musí byť počas výsunu centricky predopnutý, treba mierne zvýšiť počet predpínacích lán. Optimálne rozpätie polí pri vysúvanom moste je 50 m.

Výhodou technológie vysúvania je najmä to, že spája výhody monolitickej betonáže s prefabrikáciou, pretože jednotlivé časti mosta sa betónujú vždy na jednom mieste vo výrobni, ktorú možno zastrešiť.

Most v Štrbe spĺňal všetky predpoklady na použitie tejto technológie, aj keď jeho parametre neposkytovali ideálne podmienky. Jednou z komplikácií bola skutočnosť, že v posledných dvoch poliach mosta sa začínal výškový oblúk, čím sa menila výška prierezu. Riešením bola zmena výšky trámov, ktorá mierne zdržala výstavbu posledných taktov. Čo sa týka technológie výsunu, najideálnejší nebol ani pozdĺžny sklon mosta 3,4 %. Pri takomto sklone by sa most mohol vlastnou váhou zosunúť z klzných ložísk. Počas výstavby ho preto bolo treba neustále zabezpečovať.

Jednotlivé časti použitej technológie

Výsuvné zariadenie si firma Doprastav prenajala od spoločnosti Max Bögl z Nemecka, ktorá patrí medzi významných svetových staviteľov mostov touto technológiou.

Výsuvný nos

Pri výstavbe mosta sa použil plnostenný oceľový výsuvný nos dlhý 26 m, ktorý sa pripevnil ku koncovému (dilatačnému) priečniku pomocou predpínacích tyčí. Výsuvný nos slúžil najmä na zmenšenie konzolových ohybových momentov počas výsunu, ako aj na hladké nabehnutie vysúvanej konštrukcie na klzné ložiská pomocou pripevnených navádzacích klapiek riadených hydraulikou. Hmotnosť výsuvného nosa bola 35 ton.

Výrobňa

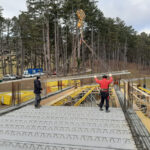

Komora mosta sa betónovala vo výrobni umiestnenej za mostom, odkiaľ sa most vysúval proti pozdĺžnemu sklonu ponad údolie. Základnou časťou výrobne bola dvojica pevne osadených klzných oceľových nosníkov, po ktorých sa počas výsunu posúval vybetónovaný takt. Nosníky sa osadili pod stenami komory mosta a zaručovali presnosť celej opakovanej výroby. Aby sa uľahčilo vysúvanie (na zníženie trenia medzi dvojicou oceľových nosníkov a betónom), medzi nosníky a samotný betón sa osadili kusy preglejok zospodu natretých vazelínou, ktoré sa počas vysúvania mosta odoberali a ukladali späť.

Po dokončení pravého mosta v lete 2006 sa celá výrobňa pomocou hydraulických lisov priečne presunula do polohy na betonáž ľavého mosta. Princíp priečneho presunu výrobne spočíval v nadvihnutí celého roštového systému výrobne štyrmi lismi a klzným posunom po oceľovej dráhe zabezpečenej klznými teflónovými platňami. Nová presná výšková poloha výrobne sa zabezpečila podliatím medzery medzi spodkom železobetónových stien výrobne a jej novými základmi.

Technické riešenie výrobne umožňovalo pokračovanie prác aj pri nízkych teplotách, pretože výrobňu vyhrievali plynové ohrievače. V prvých fázach tuhnutia betónu slúžili na zabezpečenie dostatočnej teploty na hydratáciu betónu, v druhej fáze pomáhali eliminovať nepriaznivé účinky nerovnomernej zmeny teploty prierezu spôsobené hydratačným teplom. Vyššia teplota počas tuhnutia takisto pomáhala betónu rýchlejšie dosiahnuť požadované vysoké pevnosti najmä v zimnom období.

|

|

Výsuvné zariadenie

Výsun mosta ponad údolie zabezpečovali hydraulické lanové zdviháky ukotvené ku krajnej opore pri výrobni. Prvé výsuny zabezpečovala dvojica zdvihákov schopných spolu vyvinúť silu 4 MN. Ako výstavba mosta pokračovala, bolo potrebné pridať najprv jeden a pri posledných taktoch ďalšie dva lisy, takže most sa v týchto fázach ťahal spolu piatimi zdvihákmi schopnými vyvinúť celkovú silu 10 MN.

Ťah lana sa do mosta prenášal pomocou oceľových tŕňov profilu I-4 00, zasunutých do vynechaných otvorov v hornej a spodnej doske mosta. Lisy mali zdvih 28 cm, takže po každom posunutí mosta o asi 25 cm nastala krátka prestávka (asi 1 minúta), kým sa hydraulické zdviháky automaticky neprekotvili.

Pomocný pilier

Medzi oporu a výrobňu sa umiestnil nízky dočasný pilier, ktorý slúžil len pri výsune prvého taktu na zabezpečenie jeho stability a pri výsune posledného taktu na redukciu konzolových ohybových momentov konca mosta po vysunutí z formy výrobne.

Počas výstavby mosta sa použili dočasné klzné ložiská umiestnené na jednotlivých pilieroch, po ktorých sa most posúval. Každé takéto ložisko musel počas výsunu obsluhovať jeden pracovník, ktorý z jednej strany vkladal a z druhej strany odoberal klzné teflónové platne slúžiace na zníženie trenia medzi betónom a oceľovou časťou klzného ložiska. Niektoré vybrané piliere boli zabezpečené aj tzv. bočným vedením, ktorým sa pomocou podkladania bočných platní dali korigovať prípadné odchýlky v smerovaní mosta. Po dosunutí mosta do definitívnej polohy sa klzné ložiská odstránili a nahradili trvalými hrncovými ložiskami. Výmena prebiehala tak, že sa najskôr most na pilieri nadvihol o niekoľko milimetrov pomocou hydraulických lisov, klzné ložiská sa odstránili a podbetónovali sa nové bloky, na ktoré sa po zatuhnutí betónu položili definitívne ložiská. Po nastavení presnej polohy, výšky a nasmerovania sa tieto ložiská podliali epoxidovou zálievkou. Po jej zatuhnutí sa pomocou špeciálnej cementovej malty vyplnila aj medzera medzi hornou platňou ložiska a mostom. Po zatvrdnutí malty sa spustili lisy, vďaka ktorým sa most nadvihol.

Dôležitou súčasťou pri výmene ložísk bola aj špeciálna podvesená lávka, pomocou ktorej bolo možné dostať lisy na hlavicu piliera a realizovať výmenu dočasných klzných ložísk za ložiská definitívne.

Realizácia a výsun častí mosta

Typický betonážny takt mal dĺžku 20,5 m a štandardný cyklus výstavby trval jeden týždeň. Vyzeral takto: pondelok sa začínal výsunom už hotového taktu, ktorý trval v ideálnom prípade asi 4 hodiny. Po výsune sa musel most zaistiť proti zosunutiu z ložísk a geodeticky premerať. Takisto bolo potrebné opätovne nastaviť výrobňu do požadovaného tvaru. Po očistení a výmene poškodených preglejok sa začala vystužovať spodná doska a trámy, ktorých výstuž sa už počas predchádzajúceho víkendu vopred uviazala do armokošov. Tie sa následne vkladali do debnenia. V utorok a stredu dopoludnia sa osadzovali predpínacie káble, ktoré sa tiež predpripravili natočením na bubny. Z nich sa pri osadzovaní spätne odvíjali. Po dodebnení trámov a doviazaní chýbajúcej výstuže sa v stredu popoludní zabetónovala spodná doska a trámy. Štvrtok sa začínal zvyčajne oddebnením trámov a vytiahnutím debniaceho vozíka, ktorým sa debnila horná doska komory. V piatok sa osadzovali predpínacie káble hornej dosky a po doviazaní armatúry nasledovala betonáž hornej dosky.

V sobotu sa čas tuhnutia betónu využil na uväzovanie armatúry, natáčanie predpínacích káblov na bubny a prípravné práce na výsun. V nedeľu, po odskúšaní pevnosti betónu v tlaku, sa segment predopol a oddebnila sa horná doska. Poslednou prípravou na výsun bolo prekotvenie oceľových tŕňov a spustenie výrobne do pozície umožňujúcej výsun vyhotoveného taktu.

Takýto harmonogram výstavby si vyžadoval aj použitie rýchlotuhnúcich betónov, ktorých receptúra s nízkym vodným súčiniteľom a ich 28-dňové pevnosti spĺňali parametre vysokopevnostného betónu.

Vzhľadom na požiadavku na dvojdňovú pevnosť betónu – kocková pevnosť mala dosiahnuť minimálne 30 MPa, aby sa dal segment predopnúť – sa v skutočnosti namiesto požadovaného betónu C 35/45

vyrábal betón s 28-dňovou kockovou pevnosťou prevyšujúcou hodnotu až 80 MPa. Pri ďalších projektoch by si túto skutočnosť mali projektanti uvedomiť a zohľadniť aj pri statickom návrhu a posudzovaní mosta.

Vytyčovacie a kontrolné merania

Presnosť výroby mosta, najmä osadenia klzných plôch, bola veľmi dôležitá najmä z dôvodu namáhania presúvanej mostnej konštrukcie. Tolerancie vo výškovom vedení klznej roviny, ako aj smerovej línie musia dosiahnuť minimálne hodnoty merané v milimetroch. Most sa počas celého výsunu geodeticky premeriaval a prípadné výchylky od jeho polohy sa okamžite korigovali na pilieroch vybavených ložiskami s bočným vedením, a to vkladaním teflónových platní rôznej hrúbky. Pri tom bolo nevyhnutné použiť trigonometrické meranie modernými totálnymi stanicami, pri ktorých je však presnosť merania na vzdialenosti nad 400 metrov na hranici prijateľnej tolerancie. Počas výstavby sa po každom výsune zameriavala aj poloha pilierov (na zabránenie ich nadmernej deformácii).

Tieto bezpečnostné opatrenia sa ukázali ako veľmi dôležité, keď pri jednom z výsunov taktu ľavého mosta jeden z pracovníkov na pilieri zabudol vložiť medzi ložisko a most klzný teflón. Našťastie si to všimol jeho spolupracovník a výsun zastavil. Následne bolo nevyhnutné s mostom cúvať, čo sa realizovalo vďaka pozdĺžnemu sklonu mosta (3,4 %), ktorý umožňoval kĺzanie mosta vlastnou váhou proti smeru výsunu.

Záver

Výroba prvého taktu mosta sa začala 5. 10. 2005 a výsun posledného taktu sa uskutočnil dňa 16. 5. 2007. Hrubá stavba dvoch paralelných mostov s dĺžkou 600 m trvala 20 mesiacov, čo predstavuje priemernú rýchlosť výstavby približne 60 m mosta za jeden mesiac. Treba si však uvedomiť, že nebyť tuhej zimy v roku 2005, rýchlosť výstavby by bola ešte vyššia. V ideálnom prípade by mohla dosiahnuť až hodnotu 80 m za mesiac. Technológia vysúvania sa ukázala ako veľmi efektívna a veríme, že na Slovensku sa bude využívať čoraz častejšie.

Autori:

Matúš Búci

Peter Paulík

Foto: Doprastav, a. s.

Literatúra

[1] Výkresová dokumentácia mosta. DOPRAVOPROJEKT, 2006.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby