Bezvýkopová výstavba podzemných vedení – Typy rúr na hydraulické pretláčanie

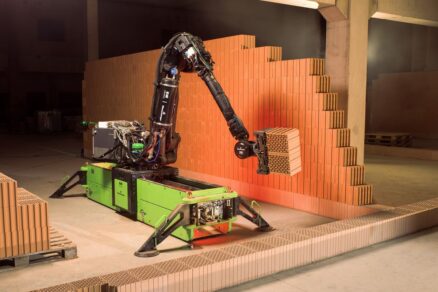

Výstavba nových a obnova, resp. opravy existujúcich podzemných vedení patria medzi „nekonečné“ úlohy stavebníctva. Keďže sú väčšinou umiestnené pod mestskými komunikáciami, je ich realizácia alebo obnova „tradičnými“ výkopovými metódami stále komplikovanejši. V poslednom období nastal v zahraničí prudký rozvoj používania bezvýkopových metód výstavby a obnovy podzemných vedení, pri ktorých dochádza len k minimálnemu narušeniu životného prostredia na povrchu a tým aj dopravy. Jednou z metód bezvýkopových metód je hydraulické pretláčanie, pri ktorom sa potrubie do zemného masívu zatláča hydraulickými lismi a zemina v jeho čele sa pod ochranou rezného štítu ručne alebo strojovo rozpája, nakladá a dopravuje na povrch.

Požiadavky kladené na rúry na pretláčanie

Tieto požiadavky spĺňajú rúry kruhového aj nekruhového prierezu zo železobetónu, plastobetónu, plastov, kameniny a viacvrstvové („sendvičové“) rúry s vnútornými obkladmi, resp. výstelkou.

Železobetónové rúry

Rúry na pretláčanie sa v krajinách EÚ vyrábajú v rôznych dĺžkach, od L = 1 m pre stiesnené podmienky v mestách až po asi 6 m pre práce v extraviláne, najčastejšie však v dĺžkach 2 až 4 m. Vzhľadom na veľké axiálne sily (až 20 000 kN) a vrcholové tlaky (tiaž nadložia s výškou až do 15 m), ktorým môžu byť rúry pri pretláčaní vystavené, navrhujú sa ako masívne konštrukcie a z kvalitného betónu. Vyžaduje sa betón triedy minimálne B35 s výstužou so zaručenou medzou prieťažnosti, takže pevnosť v tlaku je obvykle 40 až 50 MPa. Na ochranu proti korózii má mať výstuž krytie min. 20 mm. Hrúbka stien rúr sa volí spravidla 0,12 až 0,15 DN (pri väčších svetlých priemeroch 0,1 DN), takže rúry sú ťažké a masívne. V zahraničí sa podľa potreby vyrábajú aj rúry so zbiehavými čelami na pretláčanie v oblúku, so zosilnenou prútovou výstužou, resp. aj rúry s výstužou z vláknobetónu (drôtikového betónu). Do agresívnych podzemných vôd, resp. pre splaškovú kanalizáciu sa ako spojivo používajú síranovzdorné alebo troskoportlandské cementy a vhodné aditíva. Na splnenie požiadaviek dobrého prenosu axiálnych síl, poddajnosti spoja a spoľahlivej fixácie priľahlých čiel rúr sa používajú riešenia, ktoré sú znázornené na obr. 1. Na zvýšenie bezpečnosti vodotesnosti spoja sa niekedy osadzujú dva tesniace prstence, resp. voľný priestor medzi objímkou a tesniacim prstencom sa vyplní injektážou.

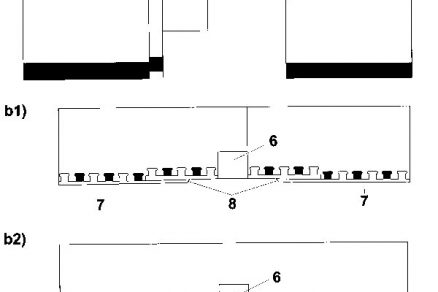

Obr. 1 Detaily spojov rúr na pretláčanie

a) z plastbetónu (polycrétu), b) železobetónových rúr s výstelkou, 1 – epoxidové lepidlo, 2 – vodiaci prstenec, 3 – roznášací prstenec, 4 – tesniaci prstenec, 5 – uzatvárací prstenec, 6 – polyuretánová pena, 7 – plastová výstelka, 8 – vyrezané lôžko, 9 – pásová vložka, 10 – zvar, b1, b2 – montážne fázy

Rúry z polymérbetónu (polycretu)

Polymérbetón je kompozitný materiál, skladajúci sa z kremičitých minerálnych látok s predpísanou krivkou zrnitosti podľa DIN 1045 a viacnásobne molekulárne zosieťovanou vysokoreaktívnou nenasýtenou polyesterovou živicou ako spojivom. Tento materiál je vysoko rezistentný voči silne agresívnym médiám a dosahuje pevnosť v tlaku 120 MPa, pevnosť v ťahu za ohybu asi 25 MPa, modul pružnosti asi 30 000 MPa a súčiniteľ drsnosti povrchu k ≤ 0,01 mm. Tieto vlastnosti spolu so zvýšenou odolnosťou proti nárazu a obrusu umožňujú zmenšiť hrúbku stien rúr pod úroveň 0,1 DN a tým aj zmenšiť ich hmotnosť.

| Obr. 2 Rúry na pretláčanie z polymérbetónu – polycrétu vľavo – kruhový a vajčitý prierez, vpravo – drakovitý prierez, 1 – otvor na zasunutie stabilizačného tŕňa proti natáčaniu rúr |

|

Výhradným výrobcom týchto rúr je od konca 80. rokov 20. storočia firma Mayer v SRN, ktorá okrem rúr kruhového prierezu vyrába na pretláčanie aj rúry „dračieho“ prierezu a dielce na vajcovité stoky (obr. 2). Základné parametre týchto výrobkov uvádzame v tabuľke 1. Firma Mayer dodáva okrem toho aj polycretové rúry pre mikrotunelovanie a komponenty na prevádzkové šachty pre kanalizačné zberače, takže jej výrobný program je komplexný. Firma ponúka aj špeciálne prefabrikované prvky šachiet a odbočiek a dodáva aj polycretové dielce rôznych prierezov. Detail spoja polycretových rúr je na obr. 3.

Obr. 3 Usporiadanie spojov železobetónových rúr na pretláčanie

1 – oceľová alebo sklolaminátová objímka, 2 – tesniaci prstenec z gumy alebo tvarovaného plastu, 3 – roznášací prstenec z preglejky, 4 – lepený spoj, 5 – objímka privarená k výstuži rúry, 6 – zabetónovaná objímka, 7, 8 – možný vznik ťahovej trhliny a spevňujúca bandáž

Plastové rúry

Tieto rúry sa vyrábajú už od roku 1980 v širokom výrobnom sortimente s vonkajším priemerom 272 až 2400 mm, t. j. vhodné pre mikrotunelovanie aj minitunelovanie. Každý priemer rúr sa vyrába s viacerými hrúbkami steny, ktorá varíruje v rozpätí od 17 do 80 mm, čo sú hrúbky o viac ako 2/3 menšie ako pri železobetónových rúrach rovnakých priemerov. Umožňuje to podstatne väčšia pevnosť v tlaku, ako majú spravidla železobetónové rúry – až 90 MPa. Keďže objemová hmotnosť materiálu je len asi 20 kN/m3, t. j. o 20 % nižšia ako pri železobetóne, sú tieto rúry ľahké a dobre sa s nimi na skládkach a pri zabudovávaní manipuluje. Výhodou je aj nízky súčiniteľ drsnosti povrchu rúr – len 0,01, čo umožňuje spolu s vysokými pevnostnými charakteristikami pretláčať tieto subtílne rúry až na dĺžku niekoľko sto metrov bez tlačných medzistaníc. Výhodou je tiež vysoká odolnosť proti chemickej agresivite prostredia a transportovaných médií a nízka abrazivita. Vzhľadom na subtílnu konštrukciu je nevyhnutné dodržiavať pri manipulácii s nimi predpísané postupy – najmä pri nakladaní na dopravné prostriedky a osadzovaní do pracovnej šachty.

Rúry sa vyrábajú v dĺžkach 1 až 6 m. V ponukách firiem sú aj prefabrikované prvky prevádzkových šachiet a prípojok, takže systém je komplexný. Spoje rúr sú opäť na objímku z ušľachtilej ocele, resp. sklolaminátu a plastové tesnenie žihadlového prierezu, zaintegrované do povrchu rúry. Pri veľkých pretlakoch podzemnej vody sa spoj ešte „poisťuje“ zainjektovaním.

Určitou nevýhodou plastových rúr je menšia maximálna únosnosť vzhľadom na axiálny tlak ako pri masívnejších železobetónových a polycretových rúrach. Napr. pri rúrach DN 2300 (hrúbka steny 76 mm) je to 9250 kN, pri rúrach DN 2600 (hrúbka steny 86 mm) je to 12 270 kN. Na druhej strane sa však menšou hrúbkou steny rúry zmenšuje kubatúra výkopu oproti železobetónovým rúram rovnakého (najmä však veľkého) svetlého prierezu – napr. pri rúrach DN 2200 je to až o 2,13 m3/m menej.

Rúry s výstelkou, resp. obkladom kinety

a) na povrch železobetónových rúr sa už vo výrobni nastrieka ochranná vrstva na zmenšenie obrusu a zvýšenie odolnosti proti agresivite splaškov,

b) v hotovom pretláčanom kanalizačnom zberači sa vymuruje v spodnej časti prierezu kineta z obrusovzdorného materiálu odolného proti chemickej agresivite.

V prípade a) sú možné v zásade dva postupy:

2. Do formy sa pri výrobe železobetónových rúr vloží na vnútorný povrch polyetylénová alebo sklolaminátová fólia so zdrsneným rubovým povrchom, ktorým sa spoľahlivo uchytí do betónu, chráni ho proti chemickej agresivite a znižuje súčiniteľ trenia. Metóda sa používa najmä pre potrubia priechodných prierezov, lebo po zabudovaní rúr do potrubia treba dokončiť úpravu spojov, na čo by v neprielezných potrubiach nebol dostatok miesta. Nevýhodou tohto riešenia je, že subtílna obkladová vrstva sa po relatívne krátkom čase unášanými časticami na dne prebrúsi a tým stratí funkčnosť.

prof. Ing. František Klepsatel, PhD.

Foto: autor

Autor vyštudoval Stavebnú fakultu SVŠT v Bratislave. Po ukončení štúdia pôsobil najprv ako asistent na katedre dopravných stavieb, odkiaľ prešiel na katedru geotechniky, kde pracuje dodnes. Je členom Medzinárodnej spoločnosti pre mechaniku skalných hornín, Medzinárodnej tunelárskej asociácie, Medzinárodnej spoločnosti pre bezvýkopové technológie, Slovenskej akadémie inžinierskych vied a Bieloruskej akadémie banských vied. Vo vedeckej činnosti sa orientuje hlavne na bezvýkopové metódy výstavby podzemných inžinierskych vedení a na cyklické razenie tunelov v skalných horninách.